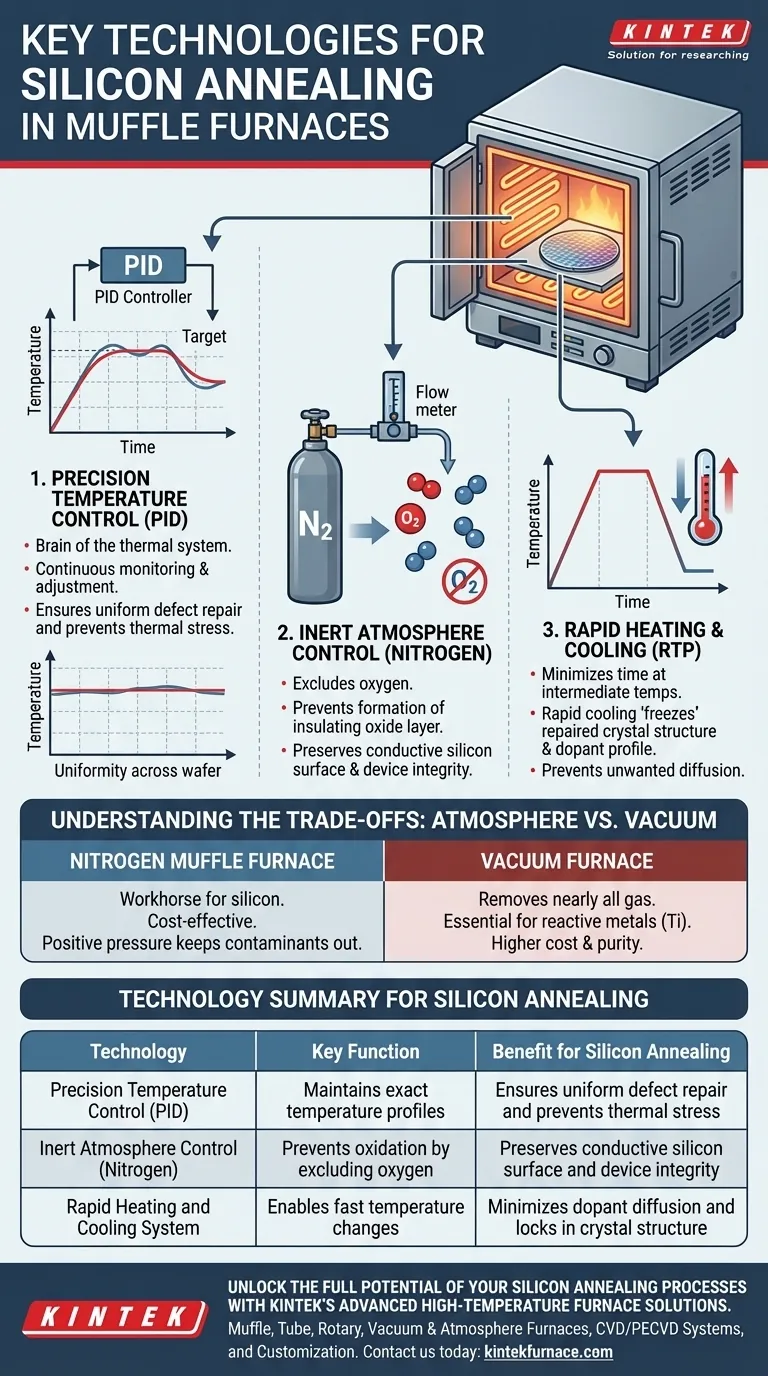

Im Kern beruht die effektive Temperung siliziumbasierter Materialien in einem Muffelofen auf drei synergistischen Technologien. Dies sind ein Präzisionstemperaturregelsystem (typischerweise PID), ein System zur Steuerung einer inerten Stickstoffatmosphäre und ein System zum schnellen Aufheizen und Abkühlen. Zusammen reparieren sie Schäden am Kristallgitter und aktivieren Dotierstoffe elektrisch, ohne neue Defekte wie Oberflächenoxidation einzuführen.

Die Herausforderung bei der Temperung von Silizium besteht nicht nur darin, es aufzuheizen; es geht darum, ein präzises thermisches Rezept auszuführen, um seine elektrischen Eigenschaften zu verbessern und gleichzeitig seine empfindliche Oberfläche und Struktur zu schützen. Die Schlüsseltechnologien sind darauf ausgelegt, Wärme, Atmosphäre und Zeit mit extremer Präzision zu steuern.

Die Kernherausforderung: Erhaltung der Integrität von Silizium

Die Temperung ist eine thermische Behandlung, die darauf abzielt, die Mikrostruktur eines Materials zu verändern, innere Spannungen abzubauen und Eigenschaften wie Duktilität und elektrische Leitfähigkeit zu verbessern. Für Silizium in der Halbleiterfertigung ist dieser Prozess entscheidend, aber voller Risiken.

Das Ziel: Reparatur von Kristallschäden

Während Prozessen wie der Ionenimplantation wird das Siliziumkristallgitter beschädigt. Die Temperung liefert die thermische Energie, die Atome benötigen, um sich wieder in einen geordneten, kristallinen Zustand anzuordnen, was für die ordnungsgemäße Funktion des Halbleiters unerlässlich ist.

Das Risiko: Unerwünschte Reaktionen und Defekte

Wenn die hohen Temperaturen nicht perfekt kontrolliert werden, können unerwünschte Nebenwirkungen auftreten. Silizium reagiert leicht mit Sauerstoff zu Siliziumdioxid (ein Isolator), und zu lange Einwirkzeit bei Temperatur kann dazu führen, dass implantierte Dotierstoffe zu weit diffundieren, wodurch die präzisen elektrischen Verbindungen eines Bauteils zerstört werden.

Aufschlüsselung der Schlüsseltechnologien für die Temperung

Jede Technologie in einem modernen Muffelofen adressiert ein spezifisches Risiko im Zusammenhang mit der Temperung von Silizium.

1. Präzisions-Temperaturregelung (PID)

Ein Proportional-Integral-Derivativ (PID)-Regler ist das Gehirn des thermischen Systems des Ofens. Er überwacht kontinuierlich die Temperatur und passt die Heizelemente an, um ein programmiertes Profil mit außergewöhnlicher Genauigkeit zu treffen.

Diese Präzision ist nicht verhandelbar. Sie stellt sicher, dass jeder Teil des Siliziumwafers exakt die gleiche thermische Behandlung erhält, was eine einheitliche Defektreparatur gewährleistet und thermische Spannungen verhindert, die das Material reißen könnten.

2. Steuerung der inerten Atmosphäre (Stickstoff)

Um die Bildung einer isolierenden Oxidschicht zu verhindern, wird die Temperkammer von Sauerstoff gereinigt und mit einem Inertgas gefüllt. Stickstoff (N2) ist der Industriestandard für diese Aufgabe.

Durch die Schaffung einer stickstoffreichen Umgebung entzieht der Prozess der Siliziumoberfläche den Sauerstoff, den sie zur Reaktion benötigt. Dies erhält die reine, leitfähige Oberfläche des Siliziums, was für nachfolgende Fertigungsschritte und die endgültige Bauteilleistung von entscheidender Bedeutung ist.

3. Schnelles Aufheizen und Abkühlen

Das System ist so konzipiert, dass es die Temperatur schnell ändern kann. Dies wird oft als Rapid Thermal Processing (RTP) bezeichnet, auch wenn es in einem Ofen durchgeführt wird.

Schnelles Aufheizen minimiert die Gesamtzeit, die das Silizium bei Zwischen-Temperaturen verbringt, während das schnelle Abkühlen die reparierte Kristallstruktur und das gewünschte Dotierstoffprofil "einfriert". Dies verhindert unerwünschte Diffusion und erhält die Integrität der in das Silizium eingebauten mikroskopischen elektronischen Strukturen.

Verständnis der Kompromisse: Atmosphäre vs. Vakuum

Während eine Stickstoffatmosphäre Standard für Silizium ist, erwähnen Referenzen auch Vakuumöfen. Das Verständnis des Unterschieds ist der Schlüssel, um zu würdigen, warum bestimmte Entscheidungen getroffen werden.

Die Rolle eines Stickstoff-Muffelofens

Dies ist das Arbeitstier für die meisten Temperprozesse von Halbleitern auf Siliziumbasis. Er bietet eine ausgezeichnete, kostengünstige Lösung zur Verhinderung von Oxidation. Der Überdruck des Stickstoffgases ist äußerst wirksam, um Umgebungsluft und Verunreinigungen aus der Prozesskammer fernzuhalten.

Wann ein Vakuumofen in Betracht gezogen werden sollte

Vakuumöfen entfernen nahezu alle Gase aus der Kammer und schaffen so eine noch reinere Umgebung. Sie sind unerlässlich für das Tempern hochreaktiver Metalle (wie Titan) oder für Anwendungen in Medizinprodukten und der Luft- und Raumfahrt, bei denen selbst Spurengaswechselwirkungen inakzeptabel sind. Für die Standard-Siliziumverarbeitung ist dieses Reinheitsniveau oft unnötig und teurer zu erreichen.

Die richtige Wahl für Ihren Prozess treffen

Ihre Wahl der Tempertechnologie hängt direkt von Ihrem Material und Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf dem Tempern von Siliziumwafern für Standardhalbleiter liegt: Ein Muffelofen mit präziser PID-Temperaturregelung und einer fließenden Stickstoffatmosphäre ist die ideale und häufigste Lösung.

- Wenn Ihr Hauptaugenmerk auf dem Tempern von Edelstahlkomponenten oder hochreaktiven Metallen liegt: Ein Vakuumofen ist erforderlich, um die spezifischen Arten von Kontaminationen und Oberflächenwechselwirkungen zu verhindern, die für diese Materialien relevant sind.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Prozesswiederholbarkeit und Ausbeute liegt: Investieren Sie in ein System mit eng geregelter PID-Regelung und Massendurchflussreglern für die Stickstoffzufuhr, um sicherzustellen, dass jeder Durchlauf identisch ist.

Die Beherrschung des thermischen Prozesses ist grundlegend, um das volle Potenzial Ihrer technischen Materialien auszuschöpfen.

Zusammenfassungstabelle:

| Technologie | Hauptfunktion | Vorteil für die Siliziumtemperung |

|---|---|---|

| Präzisions-Temperaturregelung (PID) | Hält exakte Temperaturprofile aufrecht | Gewährleistet eine einheitliche Defektreparatur und verhindert thermische Spannungen |

| Steuerung der inerten Atmosphäre (Stickstoff) | Verhindert Oxidation durch Ausschluss von Sauerstoff | Erhält die leitfähige Siliziumoberfläche und die Bauteilintegrität |

| System zum schnellen Aufheizen und Abkühlen | Ermöglicht schnelle Temperaturänderungen | Minimiert die Dotierstoffdiffusion und fixiert die Kristallstruktur |

Entfesseln Sie das volle Potenzial Ihrer Siliziumtemperprozesse mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK. Durch die Nutzung hervorragender F&E- und Inhouse-Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle mit tiefgreifender Anpassung zur Erfüllung Ihrer einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Präzisionstechnologien die Effizienz und Ausbeute Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung