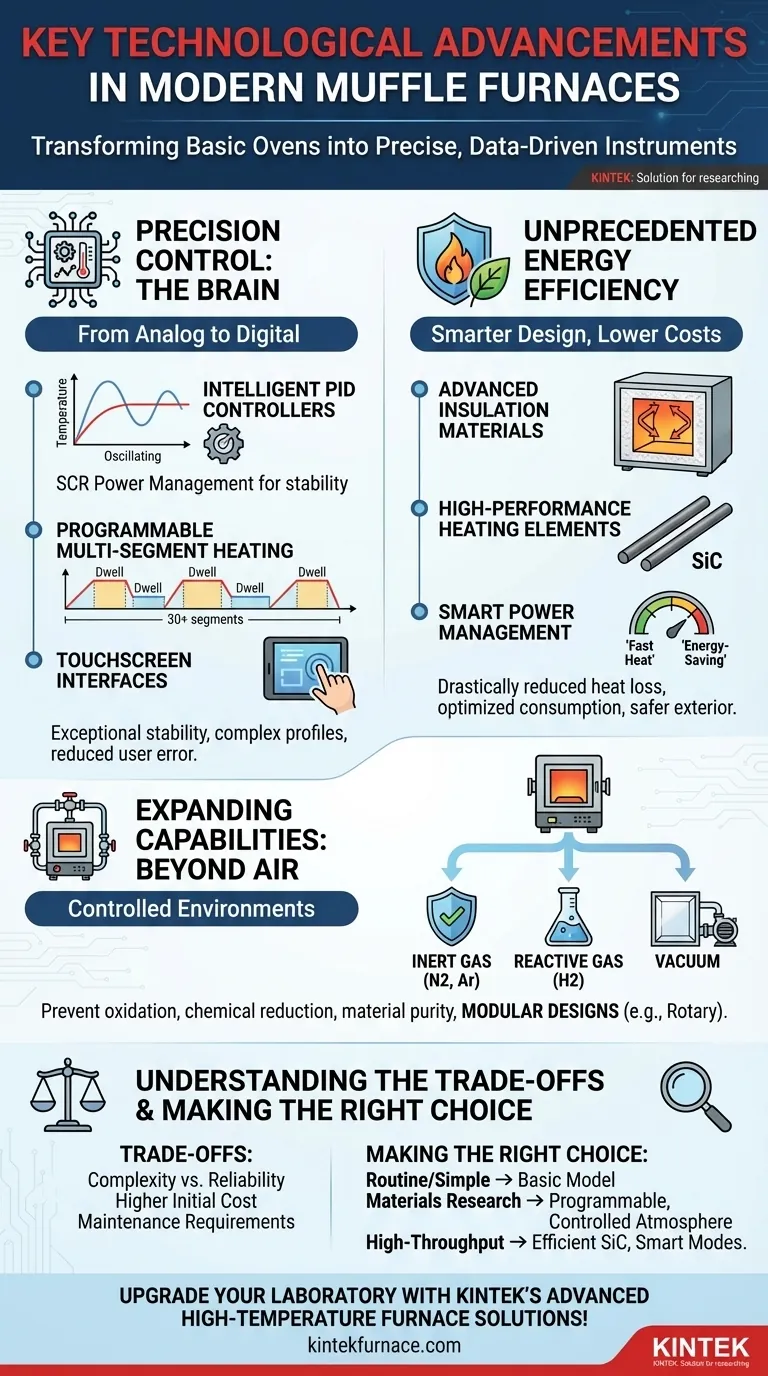

Kurz gesagt, die wichtigsten technologischen Fortschritte bei modernen Muffelöfen drehen sich um Präzision, Effizienz und Vielseitigkeit. Diese werden durch intelligente digitale Steuerungen, überlegene Isolierung und Heizelemente zur Energieeinsparung sowie ausgeklügelte Systeme zur Steuerung der Ofenatmosphäre vorangetrieben, wodurch sie weit mehr als nur einfache Heizkästen sind.

Die Kernaussage ist, dass moderne Muffelöfen von einfachen Hochtemperaturöfen zu präzisen, datengesteuerten Instrumenten transformiert wurden. Diese Fortschritte ermöglichen eine größere experimentelle Reproduzierbarkeit, erhebliche Energieeinsparungen und die Fähigkeit, Materialien in hochspezifischen, kontrollierten Umgebungen zu verarbeiten.

Präzisionssteuerung: Das Gehirn des modernen Ofens

Der größte Sprung in der Ofentechnologie ist der Übergang von der analogen zur digitalen Steuerung. Dies bietet ein Maß an Präzision und Wiederholbarkeit, das zuvor unerreichbar war.

Intelligente PID-Regler

Moderne Öfen verwenden PID (Proportional-Integral-Differential) automatische Steuerungssysteme. Dies ist nicht nur ein einfacher Thermostat; es ist ein Algorithmus, der Temperaturschwankungen ständig antizipiert und korrigiert und so eine außergewöhnliche Stabilität gewährleistet.

Diese Systeme verwenden oft Thyristoren (SCRs) zur Leistungsregelung. Im Gegensatz zu einem einfachen Ein/Aus-Schalter liefern SCRs eine gleichmäßige, variable Leistung an die Heizelemente, wodurch Temperaturüberschreitungen und -unterschreitungen verhindert werden.

Programmierbare, mehrsegmentige Heizung

Benutzer können jetzt komplexe Heizprofile programmieren. Eine typische moderne Steuerung ermöglicht 30 oder mehr programmierbare Segmente, wodurch eine präzise Steuerung von Temperaturrampen, Verweilzeiten und Abkühlgeschwindigkeiten möglich ist.

Dies ist entscheidend für Anwendungen wie die fortgeschrittene Materialforschung, komplexe Wärmebehandlung und Thermogravimetrische Analyse (TGA), bei denen der thermische Verlauf der Probe genauso wichtig ist wie die Endtemperatur.

Benutzerfreundliche Schnittstellen

Komplexe Programmierung wird durch intuitive Touchscreen-Oberflächen vereinfacht. Dies ersetzt verwirrende Drehknöpfe und Tasten, reduziert Benutzerfehler und macht erweiterte Funktionen allen Laborpersonal zugänglich.

Unerreichte Energieeffizienz

Während sie Temperaturen über 1000 °C erreichen, sind moderne Öfen bemerkenswert energieeffizient konzipiert. Dies wird durch eine Kombination aus überlegenen Materialien und intelligenter Software erreicht.

Fortschrittliche Isoliermaterialien

Die Ofenkammer ist mit fortschrittlicher Keramikfaserisolierung ausgekleidet. Dieses Material hat eine extrem geringe Wärmeleitfähigkeit, was den Wärmeverlust an die Umgebung drastisch reduziert.

Der praktische Nutzen ist zweifach: Es wird weniger Energie zur Temperaturhaltung verschwendet, und die Außenseite des Ofens bleibt kühler und sicherer.

Hochleistungs-Heizelemente

Viele Hochleistungsöfen verwenden heute Siliziumkarbid (SiC)-Heizelemente. Diese wandeln Elektrizität effizienter in Wärme um und bieten im Vergleich zu herkömmlichen metallischen Elementen eine höhere Stabilität und eine längere Lebensdauer.

Intelligentes Energiemanagement

Intelligente Steuerungen verfügen über energiesparende Modi. Der Ofen kann maximale Leistung für einen "Schnellheizmodus" nutzen, um den Sollwert schnell zu erreichen, und dann automatisch die Leistungsabgabe auf das Minimum reduzieren, das zur Aufrechterhaltung einer stabilen Temperatur erforderlich ist, wodurch der Energieverbrauch optimiert wird.

Erweiterte Fähigkeiten: Jenseits der einfachen Luftheizung

Moderne Öfen sind nicht mehr darauf beschränkt, Objekte in Umgebungsluft zu erhitzen. Sie sind zu vielseitigen Werkzeugen für die Verarbeitung von Materialien unter hochspezifischen Bedingungen geworden.

Kontrollierte Atmosphärensysteme

Ein großer Fortschritt ist die Fähigkeit, die interne Atmosphäre des Ofens zu steuern. Dies ermöglicht die Wärmebehandlung in einer Vielzahl von Umgebungen, einschließlich:

- Inertgas: Verwendung von Stickstoff oder Argon, um die Oxidation empfindlicher Materialien zu verhindern.

- Reaktives Gas: Verwendung von Gasen wie Wasserstoff für spezifische chemische Reduktionsprozesse.

- Vakuum: Vollständiges Entfernen von Luft, um gasförmige Reaktionen zu verhindern.

Diese Fähigkeit ist wesentlich für Metallurgie, Elektronik und fortgeschrittene Materialwissenschaft, wo die Reinheit des Materials von größter Bedeutung ist.

Modulare und spezialisierte Designs

Öfen sind jetzt in modularen und anpassbaren Konfigurationen erhältlich. Dazu gehören austauschbare Ofenrohre aus verschiedenen Materialien und Durchmessern.

Spezialisierte Designs, wie Drehrohröfen, sind auch für Anwendungen erhältlich, die eine kontinuierliche Verarbeitung oder eine gleichmäßige Behandlung von Pulvern und körnigen Materialien erfordern.

Die Kompromisse verstehen

Während fortschrittliche Funktionen erhebliche Vorteile bieten, bringen sie auch neue Überlegungen mit sich, die jeder Benutzer abwägen muss.

Komplexität vs. Zuverlässigkeit

Ein Ofen mit Atmosphärensteuerung, Vakuumpumpen und einem mehrsegmentigen programmierbaren Regler weist mehr potenzielle Fehlerquellen auf als ein einfacher Kammerofen. Für grundlegende, sich wiederholende Aufgaben bietet ein weniger komplexes Modell möglicherweise eine höhere Langzeitstabilität.

Kosten fortschrittlicher Funktionen

Der anfängliche Kaufpreis steigt mit jeder erweiterten Funktion erheblich. Hocheffiziente Isolierung, SiC-Elemente und Gas-/Vakuumsysteme stellen eine erhebliche Investition im Vergleich zu einem Basisofen dar.

Wartungsanforderungen

Kontrollierte Atmosphärensysteme erfordern eine regelmäßige Wartung von Gasleitungen, Dichtungen und Vakuumpumpen. Die Kosten für Verbrauchsstoffe und den möglichen Austausch von Spezialkomponenten sollten in die Gesamtkosten des Besitzes einbezogen werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofens bedeutet, seine Technologie auf Ihr spezifisches Ziel abzustimmen.

- Wenn Ihr Hauptaugenmerk auf routinemäßiger Veraschung oder einfacher Wärmebehandlung liegt: Ein Basismodell mit guter Keramikfaserisolierung und einem einfachen digitalen PID-Regler bietet das beste Gleichgewicht zwischen Leistung und Kosten.

- Wenn Ihr Hauptaugenmerk auf Materialforschung oder Prozessentwicklung liegt: Priorisieren Sie einen Ofen mit einem mehrsegmentigen programmierbaren Regler und kontrollierten Atmosphären- oder Vakuumfunktionen.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz oder Minimierung der Betriebskosten liegt: Suchen Sie nach Modellen mit den effizientesten SiC-Heizelementen, fortschrittlicher Isolierung und intelligenten energiesparenden Softwaremodi.

Letztendlich befähigt Sie das Verständnis dieser technologischen Fortschritte, ein Werkzeug auszuwählen, das nicht nur ein Ofen ist, sondern ein präzises Instrument, das für Ihre spezifische Aufgabe entwickelt wurde.

Übersichtstabelle:

| Fortschritt | Hauptmerkmale | Vorteile |

|---|---|---|

| Präzisionssteuerung | PID-Regler, SCR-Leistung, programmierbare Segmente, Touchscreen-Oberflächen | Genaue Temperaturstabilität, wiederholbare Ergebnisse, reduzierte Benutzerfehler |

| Energieeffizienz | Keramikfaserisolierung, SiC-Heizelemente, intelligentes Energiemanagement | Geringerer Energieverbrauch, Kosteneinsparungen, sichererer Betrieb |

| Vielseitigkeit | Kontrollierte Atmosphärensysteme (inert, reaktiv, Vakuum), modulare Designs | Breiter Anwendungsbereich, Materialreinheit, Anpassung an spezifische Bedürfnisse |

| Kompromisse | Erhöhte Komplexität, höhere Anfangskosten, Wartungsanforderungen | Überlegungen zu Zuverlässigkeit, Budget und langfristigem Besitz |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bieten wir verschiedenen Laboren Präzisionswerkzeuge wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen und eine verbesserte Effizienz, Reproduzierbarkeit und Kosteneinsparungen liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Materialverarbeitungs- und Forschungsergebnisse verändern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen