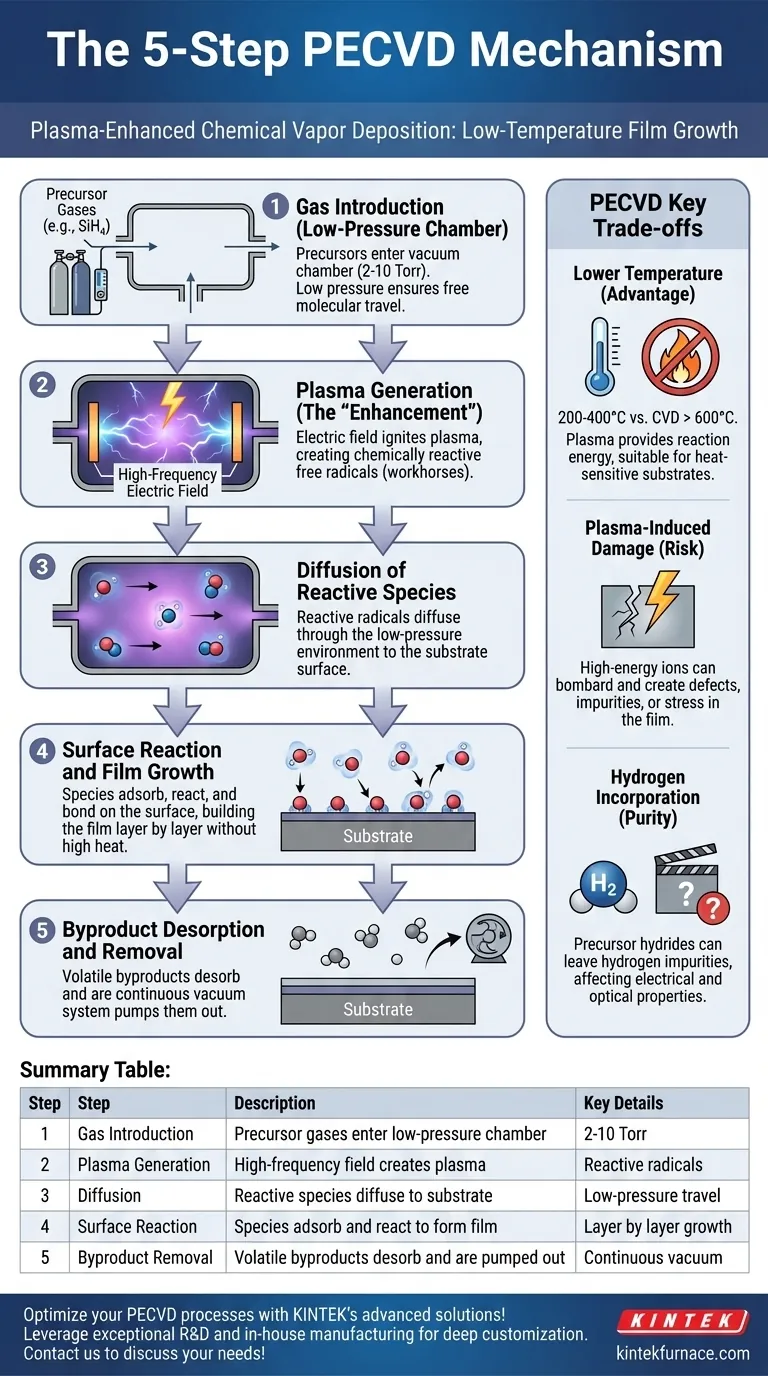

Im Kern ist der Plasma Enhanced Chemical Vapor Deposition (PECVD)-Mechanismus ein fünfstufiger Prozess, der mit der Einführung von Reaktionsgasen in eine Kammer und der Erzeugung eines Plasmas beginnt. Dieses Plasma erzeugt hochreaktive Spezies, die zu einem Substrat diffundieren, auf dessen Oberfläche reagieren, um einen festen Film zu bilden, und gasförmige Nebenprodukte freisetzen, die dann aus der Kammer entfernt werden. Die Verwendung von Plasma ist das Schlüsselelement, das dieses Verfahren von anderen Abscheidungsmethoden unterscheidet.

PECVD nutzt die Energie eines Plasmas und nicht nur hohe Temperaturen, um chemische Reaktionen anzutreiben. Dieser grundlegende Unterschied ermöglicht die Abscheidung hochwertiger Dünnschichten bei deutlich niedrigeren Temperaturen als bei der traditionellen Chemical Vapor Deposition (CVD) und ermöglicht so eine viel größere Bandbreite von Anwendungen.

Der PECVD-Prozess: Eine Schritt-für-Schritt-Analyse

Das Verständnis des PECVD-Mechanismus beinhaltet die Verfolgung des Weges von Precursor-Molekülen, wenn sie von einem Gas in einen festen Film umgewandelt werden. Jeder Schritt wird präzise kontrolliert, um die gewünschten Filmeigenschaften zu erreichen.

Schritt 1: Gaseinleitung in eine Niederdruckkammer

Der Prozess beginnt mit der Einführung sorgfältig abgemessener Mengen von Reaktionsgasen, bekannt als Precursor, in eine Vakuumkammer.

Die Kammer wird bei niedrigem Druck gehalten, typischerweise im Bereich von 2-10 Torr. Dieser niedrige Druck ist entscheidend für die Erzeugung eines stabilen Plasmas und um sicherzustellen, dass die Reaktionsmoleküle frei zum Substrat gelangen können.

Schritt 2: Plasmaerzeugung (Die "Verbesserung")

Dies ist der definierende Schritt der PECVD. Ein hochfrequentes elektrisches Feld wird über das Gas in der Kammer angelegt, wodurch Elektronen von den Precursor-Molekülen abgetrennt werden.

Diese Aktion entzündet ein Plasma, ein teilweise ionisiertes Gas, das Ionen, Elektronen und eine hohe Konzentration von chemisch reaktiven freien Radikalen enthält. Diese Radikale sind die Leistungsträger des PECVD-Prozesses.

Schritt 3: Diffusion reaktiver Spezies

Die hochreaktiven freien Radikale und andere im Plasma erzeugte Spezies reagieren nicht in der Gasphase. Stattdessen diffundieren sie durch die Niederdruckumgebung und bewegen sich in Richtung der Substratoberfläche.

Der Weg und die Energie, mit der diese Spezies auf dem Substrat ankommen, sind Schlüsselparameter, die die Dichte und Spannung des endgültigen Films beeinflussen.

Schritt 4: Oberflächenreaktion und Filmwachstum

Sobald die reaktiven Spezies das Substrat erreichen, adsorbieren sie auf der Oberfläche, das heißt, sie haften daran.

Da diese Spezies bereits durch das Plasma stark energetisiert sind, können sie ohne hohe thermische Energie mit der Oberfläche (und untereinander) reagieren und sich verbinden. Diese Abfolge von Adsorption und Oberflächenreaktion baut den Dünnfilm Schicht für Schicht auf.

Schritt 5: Nebenprodukt-Desorption und -Entfernung

Die chemischen Reaktionen auf der Oberfläche erzeugen oft unerwünschte flüchtige Nebenprodukte. Diese Nebenproduktmoleküle desorbieren (lösen sich) von der Oberfläche des wachsenden Films.

Ein kontinuierliches Vakuumsystem pumpt diese gasförmigen Nebenprodukte aus der Reaktionskammer, hält die Oberfläche sauber und ermöglicht die effiziente Fortsetzung des Abscheidungsprozesses.

Die wichtigsten Kompromisse verstehen

Obwohl leistungsstark, bringt die Verwendung von Plasma spezifische Vorteile und Herausforderungen mit sich, die für die Prozesskontrolle entscheidend sind.

Der Hauptvorteil: Niedrigere Temperatur

Der Hauptvorteil der PECVD ist ihre Fähigkeit, Filme bei niedrigen Temperaturen (typischerweise 200-400°C) abzuscheiden, während traditionelle CVD 600-1000°C oder mehr erfordern kann.

Dies ist möglich, weil das Plasma die Energie zum Brechen chemischer Bindungen liefert, eine Rolle, die typischerweise durch Wärme erfüllt wird. Dies macht PECVD für temperaturempfindliche Substrate wie Kunststoffe oder vollständig gefertigte mikroelektronische Bauteile geeignet.

Das inhärente Risiko: Plasma-induzierte Schäden

Das Plasma ist nicht völlig schonend. Hochenergetische Ionen können das Substrat und den wachsenden Film bombardieren und möglicherweise Defekte, Verunreinigungen oder unerwünschte Spannungen erzeugen.

Die Kontrolle der Plasmaenergie und -frequenz ist ein heikler Balanceakt zwischen der Erzeugung genügend reaktiver Spezies für eine gute Abscheidungsrate und der Minimierung dieser schädigenden Bombardierung.

Die Überlegung zur Reinheit: Wasserstoffeinbau

Viele gängige PECVD-Precursoren sind Hydride (z.B. Silan, SiH₄, für die Siliziumdioxidabscheidung). Eine häufige Nebenwirkung ist der Einbau von Wasserstoff in den fertigen Film.

Dieser eingebaute Wasserstoff kann die elektrischen und optischen Eigenschaften des Films beeinflussen. Obwohl manchmal wünschenswert, ist er oft eine Verunreinigung, die durch sorgfältige Prozessabstimmung minimiert werden muss.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Ziel bestimmt, wie Sie den PECVD-Prozess und seine Parameter angehen sollten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf wärmeempfindlichen Materialien liegt: PECVD ist Ihre ideale Wahl, da das Plasma und nicht die hohe Temperatur die notwendige Energie für die Reaktion liefert.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchsten Filmreinheit liegt: Sie müssen die Plasmaenergie sorgfältig optimieren, um Ionenbeschädigungen zu minimieren, und eine Nachglühbehandlung in Betracht ziehen, um Verunreinigungen wie Wasserstoff auszutreiben.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheidungsgeschwindigkeit liegt: Eine höhere Plasmaenergie und Gasfluss erhöhen im Allgemeinen die Rate des Filmwachstums, dies muss jedoch mit potenziellen Auswirkungen auf die Filmqualität abgewogen werden.

Letztendlich besteht die Beherrschung der PECVD darin, zu verstehen, dass das Plasma nicht nur eine Energiequelle ist, sondern ein aktiver Bestandteil, den Sie einstellen können, um die Eigenschaften des Endmaterials zu steuern.

Zusammenfassungstabelle:

| Schritt | Beschreibung | Wichtige Details |

|---|---|---|

| 1 | Gaseinführung | Precursorgase treten in eine Niederdruck-Vakuumkammer (2-10 Torr) ein |

| 2 | Plasmaerzeugung | Hochfrequentes elektrisches Feld erzeugt Plasma mit reaktiven Radikalen |

| 3 | Diffusion | Reaktive Spezies diffundieren zur Substratoberfläche |

| 4 | Oberflächenreaktion | Spezies adsorbieren und reagieren, um den festen Film zu bilden |

| 5 | Entfernung von Nebenprodukten | Flüchtige Nebenprodukte desorbieren und werden abgepumpt |

Optimieren Sie Ihre PECVD-Prozesse mit den fortschrittlichen Lösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme wie CVD-/PECVD-Systeme an, die auf Ihre einzigartigen experimentellen Anforderungen zugeschnitten sind. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten präzise Kontrolle für die Niedertemperaturabscheidung, minimieren plasma-induzierte Schäden und verbessern die Filmqualität. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Forschung und Produktionseffizienz steigern kann!

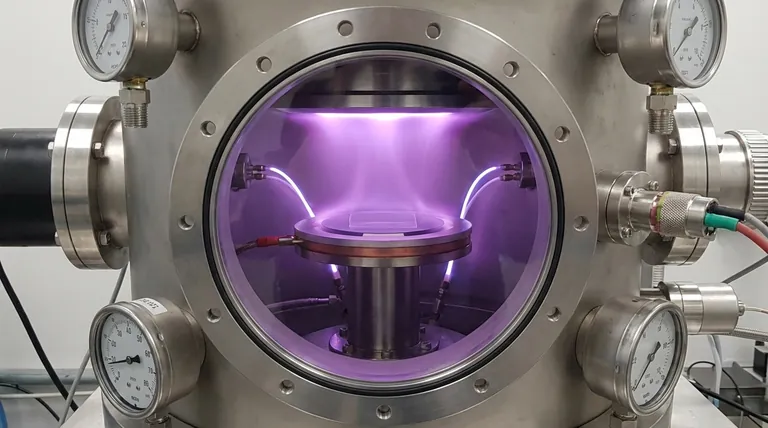

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Welche zukünftigen Trends gibt es in der CVD-Technologie? KI, Nachhaltigkeit und fortschrittliche Materialien

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Was ist der Unterschied zwischen PVD und PECVD? Wählen Sie die richtige Dünnschichtbeschichtungstechnologie

- Welche Energieformen können bei CVD eingesetzt werden, um chemische Reaktionen auszulösen? Erforschen Sie Wärme, Plasma und Licht für optimale Dünnschichten