Die Wahl des richtigen Dentalofens erfordert mehr als nur eine einfache Feature-Liste. Die wichtigsten Faktoren sind präzise Temperaturregelung, Programmierbarkeit für verschiedene Materialien und eine Kammergröße, die zu Ihrem Arbeitsaufkommen passt. Ein zuverlässiger Ofen muss auch hochwertige Heizelemente und, für Porzellanarbeiten, eine effektive Vakuumtechnologie besitzen.

Der ideale Ofen ist nicht derjenige mit den meisten Funktionen, sondern derjenige, der Ihre spezifischen Dentalmaterialien präzise und konsistent verarbeitet. Ihre Entscheidung sollte von den Anforderungen der Restaurationen bestimmt werden, die Sie erstellen, von hochfestem Zirkon bis zu hochästhetischen Porzellanveneers.

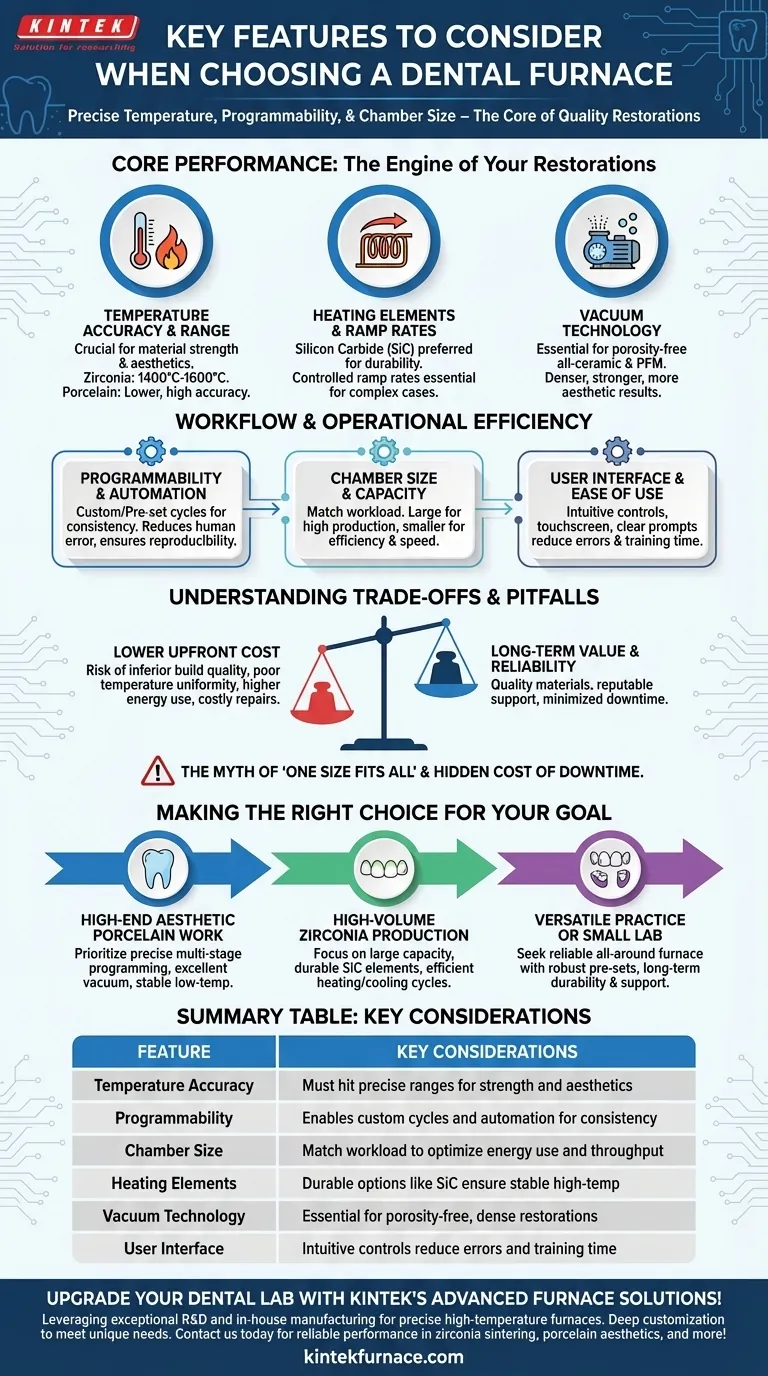

Kernleistung: Der Motor Ihrer Restaurationen

Der grundlegende Zweck eines Ofens ist es, Materialien durch kontrollierte Hitze zu transformieren. Seine Kernleistungsmerkmale bestimmen direkt die Qualität, Festigkeit und Passung der endgültigen Restauration.

Temperaturgenauigkeit und -bereich

Die Fähigkeit eines Ofens, eine präzise Temperatur zu erreichen und zu halten, ist nicht verhandelbar. Verschiedene Materialien haben sehr unterschiedliche Brenn- und Sinteranforderungen.

Modernes Zirkon beispielsweise erfordert oft Temperaturen zwischen 1400 °C und 1600 °C, um volle Festigkeit und Transluzenz zu erreichen. Im Gegensatz dazu erfordern viele Porzellane niedrigere Temperaturen, aber mit noch strengerer Genauigkeit, um den gewünschten Farbton und die gewünschte Vitalität zu erzielen.

Heizelemente und Aufheizgeschwindigkeiten

Die Heizelemente sind das Herzstück des Ofens. Siliziumkarbid (SiC)-Elemente werden oft wegen ihrer Haltbarkeit und Stabilität bei hohen Temperaturen bevorzugt, insbesondere zum Sintern von Zirkon.

Die Aufheizgeschwindigkeit (Ramp Rate) – wie schnell der Ofen aufheizt und abkühlt – ist ebenfalls entscheidend. Aggressive Aufheizgeschwindigkeiten können den Durchsatz verbessern, aber thermische Spannungen in der Restauration verursachen, während langsame, kontrollierte Geschwindigkeiten für komplexe ästhetische Porzellanfälle unerlässlich sind.

Vakuumtechnologie

Für vollkeramische und metallkeramische (PFM) Restaurationen ist eine Vakuumpumpe unerlässlich. Durch das Entfernen von Luft aus der Kammer während des Brennzyklus werden Blasen und Porosität verhindert.

Dieser Prozess führt zu einer dichteren, stärkeren und ästhetischeren Restauration mit überlegenen lichtreflektierenden Eigenschaften. Die Qualität der Vakuumdichtung und der Pumpe wirkt sich direkt auf das Endergebnis aus.

Workflow und Betriebseffizienz

Ein Ofen, der schwierig zu bedienen ist oder nicht zu Ihrem Workflow passt, wird Engpässe erzeugen und das Potenzial für kostspielige Fehler erhöhen.

Programmierbarkeit und Automatisierung

Die Möglichkeit, benutzerdefinierte Programme zu speichern oder zuverlässige voreingestellte Zyklen zu verwenden, ist ein Eckpfeiler der Konsistenz. Automatisierung reduziert die Wahrscheinlichkeit menschlicher Fehler und stellt sicher, dass jede Einheit unter den exakt gleichen Bedingungen gebrannt wird.

Suchen Sie nach einem Ofen, der sowohl einfache, vorprogrammierte Zyklen für gängige Materialien als auch die Flexibilität bietet, mehrstufige benutzerdefinierte Programme für spezielle Fälle zu erstellen.

Kammergröße und Kapazität

Die Größe der Brennkammer muss mit dem Ausstoß Ihrer Praxis oder Ihres Labors übereinstimmen. Ein großes Produktionslabor benötigt einen Ofen, der viele Einheiten gleichzeitig verarbeiten kann.

Eine kleinere Praxis könnte jedoch besser mit einem kleineren, effizienteren Ofen bedient sein, der Zyklen schneller abschließen kann, ohne Energie für das Heizen einer leeren Kammer zu verschwenden.

Benutzeroberfläche und Benutzerfreundlichkeit

Eine komplizierte Benutzeroberfläche erhöht die Lernkurve und das Risiko, falsche Parameter einzugeben. Ein moderner Ofen sollte ein klares, intuitives Display und eine logische Menüstruktur haben.

Funktionen wie eine Touchscreen-Oberfläche und klare Bildschirmanzeigen können den täglichen Betrieb erheblich optimieren und die Einarbeitungszeit für neue Mitarbeiter verkürzen.

Verständnis der Kompromisse und Fallstricke

Die Investition in einen Dentalofen ist eine erhebliche Kapitalausgabe. Das Bewusstsein für die häufigsten Fallstricke stellt sicher, dass Sie in langfristigen Wert und nicht nur in kurzfristige Einsparungen investieren.

Der Mythos "Einheitsgröße"

Kein einzelner Ofen ist für jede Aufgabe gleichermaßen geeignet. Ein Ofen, der für das Hochtemperatur-Langzyklus-Sintern von Zirkon optimiert ist, ist möglicherweise nicht der effizienteste oder präziseste für niedrigschmelzende ästhetische Porzellane. Seien Sie realistisch bezüglich Ihres primären Materialbedarfs.

Bauqualität vs. Anschaffungskosten

Niedrigere Anschaffungskosten können verlockend sein, gehen aber oft auf Kosten der Bauqualität. Minderwertige Isolierung (wie minderwertige Keramikfaserplatten) oder weniger haltbare Heizelemente können zu schlechter Temperaturgleichmäßigkeit, höherem Energieverbrauch und häufigeren, kostspieligen Reparaturen führen.

Die versteckten Kosten von Ausfallzeiten

Jede Stunde, in der ein Ofen außer Betrieb ist, stoppt Ihre Produktion. Ein namhafter Hersteller mit einer starken Erfolgsbilanz in Bezug auf Zuverlässigkeit und reaktionsschnellen Kundensupport ist ein entscheidender Bestandteil Ihrer Investition. Eine günstigere Einheit einer unbekannten Marke kann zu einer großen Belastung werden, wenn Sie keinen zeitnahen Service oder Ersatzteile erhalten können.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Ihren Ofen basierend auf der Art der Arbeit, die Sie hauptsächlich ausführen. Die Abstimmung der Technologie auf Ihr klinisches oder geschäftliches Ziel ist der Schlüssel zu einer erfolgreichen Investition.

- Wenn Ihr Hauptaugenmerk auf hochwertigen ästhetischen Porzellanarbeiten liegt: Priorisieren Sie einen Ofen mit präziser, mehrstufiger Programmierung, hervorragender Vakuumregelung und stabiler Leistung bei niedrigen Temperaturen.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion von Zirkon liegt: Konzentrieren Sie sich auf einen Ofen mit großer Kapazität, langlebigen Siliziumkarbid-Heizelementen und effizienten, schnellen Heiz- und Kühlzyklen.

- Wenn Sie eine vielseitige Praxis oder ein kleines Labor mit gemischtem Arbeitsaufkommen sind: Suchen Sie nach einem zuverlässigen Allround-Ofen mit einer robusten Bibliothek voreingestellter Programme und einem Ruf für langfristige Haltbarkeit und Support.

Dieser gezielte Ansatz stellt sicher, dass Ihr Ofen zu einem zuverlässigen Arbeitsmittel wird, das Ihren Patienten stets hochwertige Restaurationen liefert.

Zusammenfassungstabelle:

| Merkmal | Wesentliche Überlegungen |

|---|---|

| Temperaturgenauigkeit | Muss präzise Bereiche (z. B. 1400-1600°C für Zirkon) für Materialfestigkeit und Ästhetik erreichen |

| Programmierbarkeit | Ermöglicht benutzerdefinierte Zyklen und Automatisierung für Konsistenz bei verschiedenen Materialien |

| Kammergröße | Sollte zum Arbeitsaufkommen passen, um Energieverbrauch und Durchsatz zu optimieren |

| Heizelemente | Robuste Optionen wie Siliziumkarbid gewährleisten eine stabile Hochtemperaturleistung |

| Vakuumtechnologie | Unerlässlich für porenfreie, dichte Restaurationen bei Porzellan- und PFM-Arbeiten |

| Benutzeroberfläche | Intuitive Bedienelemente reduzieren Fehler und Schulungszeit für effizienten Betrieb |

Rüsten Sie Ihr Dentallabor mit den fortschrittlichen Ofenlösungen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren präzise Hochtemperaturöfen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen und zuverlässige Leistung für das Sintern von Zirkon, die Porzellanästhetik und mehr liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Restaurationsqualität und Betriebseffizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen