Im Kern wird die Schichtgleichmäßigkeit in einem Plasma-Enhanced Chemical Vapor Deposition (PECVD)-System durch Ausstattungsmerkmale erreicht, die eine identische Prozessumgebung für jeden Punkt auf dem Substrat schaffen. Die kritischsten Merkmale sind ein Reaktordesign, das eine gleichmäßige Gasverteilung über den Wafer ermöglicht, eine präzise und stabile Temperaturkontrolle des Substrathalters und ein Stromversorgungssystem, das eine konsistente Plasmadichte erzeugt.

Das Ziel fortschrittlicher PECVD-Anlagen ist nicht nur die Abscheidung einer Schicht, sondern die präzise Steuerung der Physik des Plasmas und der Chemie der Reaktion. Echte Gleichmäßigkeit entsteht durch die Schaffung einer perfekt stabilen und homogenen Umgebung direkt über der Substratoberfläche.

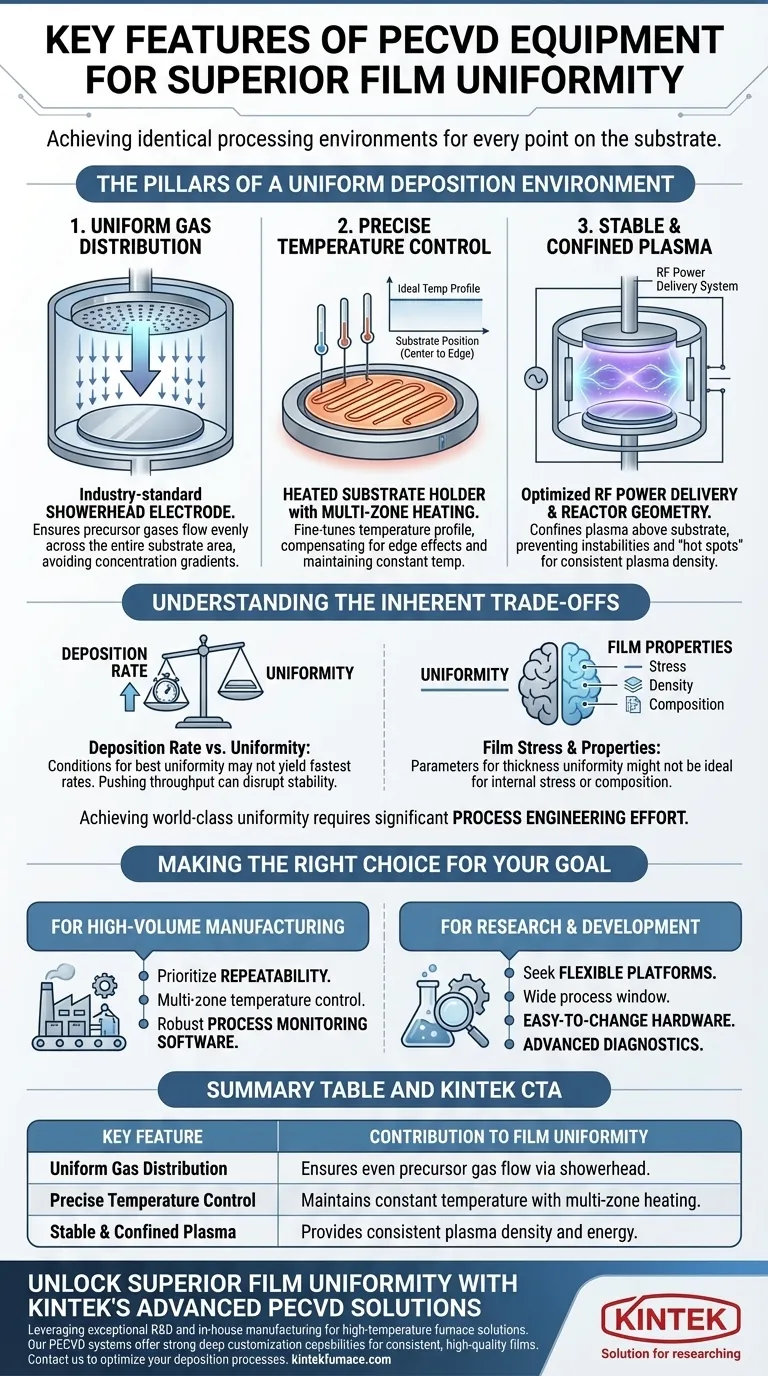

Die Säulen einer gleichmäßigen Abscheidungsumgebung

Um eine gleichmäßige Schicht zu erhalten – sei es in Dicke, Brechungsindex oder Stöchiometrie – müssen der Fluss und die Energie der reaktiven Spezies, die auf die Substratoberfläche treffen, überall identisch sein. Moderne PECVD-Anlagen sind speziell darauf ausgelegt, diese Faktoren zu kontrollieren.

1. Gleichmäßige Gasverteilung

Das grundlegendste Merkmal für Gleichmäßigkeit ist das Gaszufuhrsystem. Prekursor-Gase müssen so in die Kammer geleitet werden, dass Konzentrationsgradienten vermieden werden.

Die branchenübliche Lösung ist die Duschkopf-Elektrode. Dies ist eine große, plattenförmige Elektrode, die direkt über dem Substrat positioniert ist und mit Tausenden von präzise konstruierten Löchern perforiert ist.

Dieses Design zwingt die Prekursor-Gase, gleichmäßig über die gesamte Substratfläche zu strömen, wodurch sichergestellt wird, dass jeder Punkt die gleiche anfängliche Konzentration an Reaktanten erhält.

2. Präzise Temperaturkontrolle

Chemische Reaktionsraten sind extrem temperaturempfindlich. Selbst eine geringe Temperaturvariation über dem Substrat kann zu signifikanten Unterschieden in Schichtdicke und -eigenschaften führen.

PECVD-Systeme verwenden einen beheizten Substrathalter, oft als Chuck oder Platte bezeichnet, mit eingebetteten Heizelementen und mehreren Temperatursensoren.

Fortschrittliche Systeme verfügen über eine Mehrzonenheizung, die es dem Regler ermöglicht, das Temperaturprofil fein abzustimmen und etwaige Randeffekte oder Ungleichmäßigkeiten der Plasmaheizung auszugleichen, wodurch das Substrat von der Mitte bis zum Rand eine konstante Temperatur behält.

3. Stabiles und begrenztes Plasma

Das Plasma ist der Motor von PECVD, der stabile Prekursor-Gase in hochreaktive Radikale zerlegt. Die Dichte und Energie dieses Plasmas müssen gleichmäßig sein.

Dies wird durch die sorgfältige Gestaltung des HF-Leistungsversorgungssystems und der Reaktorgeometrie erreicht. Die Elektroden (oft Duschkopf und Substrathalter) sind so konstruiert, dass sie eine stabile, kapazitive Entladung erzeugen.

Die Kammerwände und die Pumpenkonfiguration sind ebenfalls so ausgelegt, dass das Plasma auf den Bereich direkt über dem Substrat begrenzt wird, wodurch Instabilitäten oder „Hot Spots“ verhindert werden, die die Gleichmäßigkeit stören würden.

Die inhärenten Kompromisse verstehen

Die Optimierung eines PECVD-Systems auf Gleichmäßigkeit ist ein Balanceakt. Die Merkmale, die die Gleichmäßigkeit fördern, können manchmal mit anderen Prozesszielen in Konflikt geraten.

Abscheidungsrate vs. Gleichmäßigkeit

Oftmals führen die Bedingungen, die die gleichmäßigsten Schichten erzeugen (z. B. niedrigerer Druck, spezifische Gasflussraten), nicht zu den schnellsten Abscheidungsraten.

Ein Streben nach höherem Durchsatz durch Erhöhung der Leistung oder der Gasflüsse kann Turbulenzen verursachen und die stabile Umgebung stören, wodurch die Gleichmäßigkeit beeinträchtigt wird. Ein wichtiger Teil der Prozessentwicklung ist es, den optimalen Punkt zwischen diesen beiden Parametern zu finden.

Schichtspannung und andere Eigenschaften

Die für die beste Dicken-Gleichmäßigkeit gewählten Prozessparameter sind möglicherweise nicht ideal für andere Filmeigenschaften, wie z. B. die innere Spannung, Dichte oder chemische Zusammensetzung.

Die Anpassung der Plasmaenergie zur Verbesserung der Gleichmäßigkeit kann beispielsweise die Ionenbombardierungsenergie verändern, was sich direkt auf die Druck- oder Zugspannung der resultierenden Schicht auswirkt.

Die Komplexität der Prozessabstimmung

Modernste Ausrüstung bietet die Werkzeuge zur Steuerung, garantiert aber nicht auf Anhieb Ergebnisse. Das Zusammenspiel von Gasfluss, Druck, Temperatur und Plasmaenergie ist komplex.

Um eine erstklassige Gleichmäßigkeit zu erreichen, ist ein erheblicher Prozessentwicklungsaufwand erforderlich, um ein Rezept zu entwickeln, bei dem alle diese Parameter für eine bestimmte Schicht und Substratgröße harmonisch zusammenwirken.

Die richtige Wahl für Ihr Ziel treffen

Die ideale PECVD-Anlage hängt vollständig von Ihrer primären Anwendung ab. Sie müssen die Merkmale anhand der Probleme bewerten, die Sie lösen müssen.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung liegt: Priorisieren Sie Geräte mit außergewöhnlicher Wiederholgenauigkeit, Mehrzonen-Temperaturregelung und robuster Software zur Prozessüberwachung, um eine Wafer-zu-Wafer-Konsistenz zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Suchen Sie nach einer flexiblen Plattform mit einem breiten Prozessfenster, leicht austauschbaren Hardwarekonfigurationen und fortschrittlichen Diagnosetools, um die zugrunde liegende Plasmaphysik zu verstehen.

Letztendlich ist eine überlegene Filmqualität ein direktes Ergebnis einer überlegenen Umweltkontrolle.

Zusammenfassungstabelle:

| Hauptmerkmal | Beitrag zur Schichtgleichmäßigkeit |

|---|---|

| Gleichmäßige Gasverteilung | Gewährleistet einen gleichmäßigen Prekursor-Gasfluss über das Substrat mittels Duschkopf-Elektrode |

| Präzise Temperaturkontrolle | Hält konstante Substrattemperatur mit Mehrzonenheizung, um Variationen zu verhindern |

| Stabiles und begrenztes Plasma | Bietet konsistente Plasmadichte und Energie für die gleichmäßige Erzeugung reaktiver Spezies |

Erzielen Sie überragende Schichtgleichmäßigkeit mit den fortschrittlichen PECVD-Lösungen von KINTEK

Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um Hochtemperatur-Ofenlösungen zu liefern, die auf verschiedene Labore zugeschnitten sind. Unsere PECVD-Systeme, Teil einer umfassenden Produktlinie, die Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systeme umfasst, sind mit starken tiefgreifenden Anpassungsmöglichkeiten ausgestattet, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie in der Großserienfertigung oder in der Forschung und Entwicklung tätig sind, unsere Geräte gewährleisten eine präzise Umweltkontrolle für konsistente, qualitativ hochwertige Schichten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Abscheidungsprozesse optimieren und unvergleichliche Ergebnisse erzielen können. Jetzt Kontakt aufnehmen!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement