Die Hauptvorteile von Siliziumkarbid (SiC)-Heizelementen sind ihre außergewöhnliche Hochtemperaturleistung, robuste Haltbarkeit, Energieeffizienz und Designvielfalt. Diese Eigenschaften machen sie zur überlegenen Wahl für anspruchsvolle industrielle Heizprozesse und tragen direkt zu höherer Betriebseffizienz, Prozessstabilität und langfristigen Kosteneinsparungen bei.

Die Wahl von Siliziumkarbid ist nicht nur die Auswahl einer Heizkomponente; es ist eine strategische Entscheidung zur Verbesserung der Prozessfähigkeit und zur Senkung der Gesamtbetriebskosten in Hochtemperaturanwendungen. Der Kernvorteil liegt darin, unter Bedingungen, bei denen andere Materialien versagen würden, eine konsistente, zuverlässige Wärme zu erzielen.

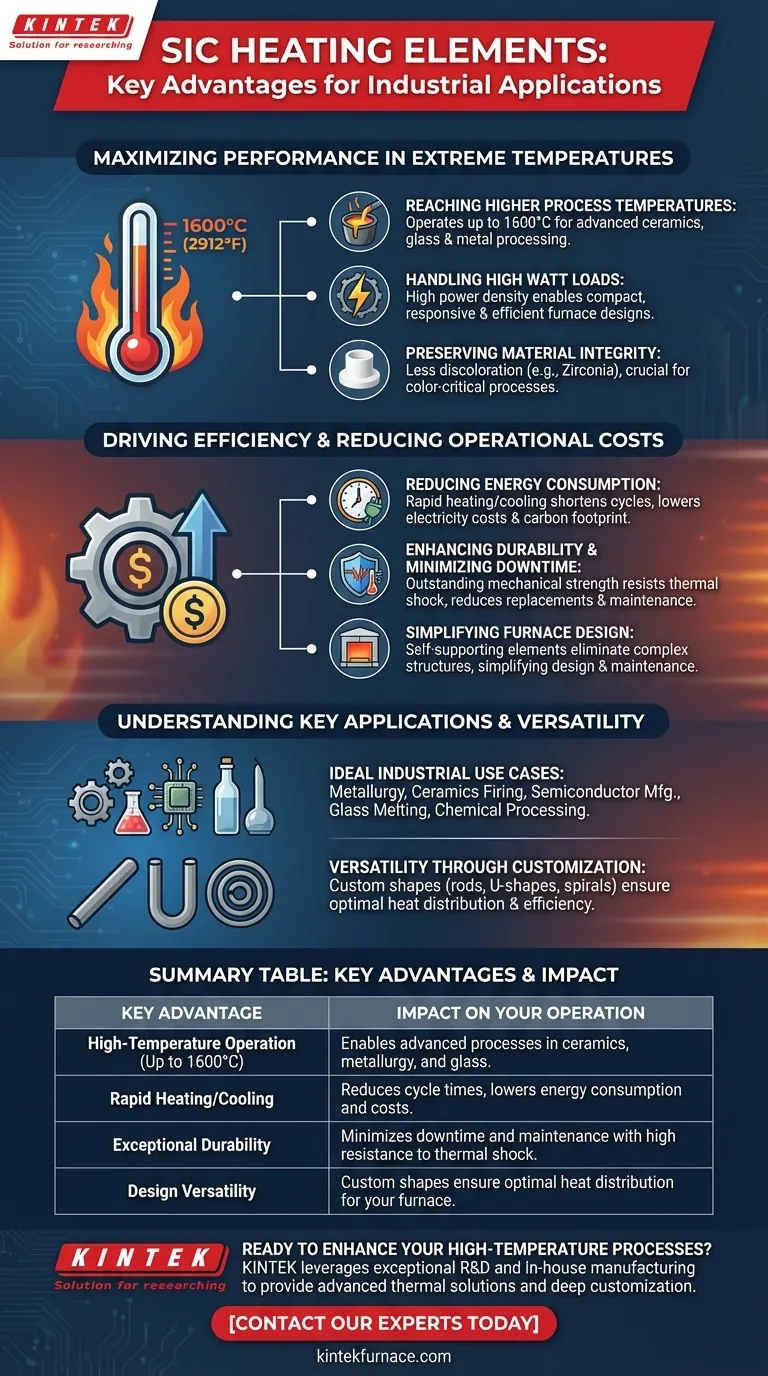

Maximierung der Leistung bei extremen Temperaturen

Der bedeutendste Vorteil von SiC-Elementen ist ihre Fähigkeit, bei extremer Hitze zuverlässig zu arbeiten. Diese Fähigkeit ist grundlegend für viele moderne industrielle Prozesse.

Erreichen höherer Prozesstemperaturen

SiC-Elemente können bei Temperaturen bis zu 1600 °C (2912 °F) betrieben werden. Dies ermöglicht Prozesse, die mit vielen anderen Heizelementmaterialien einfach nicht möglich wären, wie sie beispielsweise bei der Herstellung von Hochleistungskeramiken, Glas und Metallverarbeitung erforderlich sind.

Bewältigung hoher Leistungsdichten

Diese Elemente können eine hohe Leistungsdichte bzw. Beladung in Watt bewältigen. Das bedeutet, dass Sie mehr Wärme aus einem kleineren Element gewinnen können, was kompaktere, reaktionsschnellere und effizientere Ofen- und Muffeldesigns ermöglicht.

Erhaltung der Materialintegrität

In bestimmten Anwendungen kann das Heizelement selbst das Produkt beeinflussen. Beispielsweise hat SiC im Vergleich zu Alternativen wie Molybdändisilizid (MoSi2) eine geringere Verfärbungswirkung auf Materialien wie Zirkonoxid, was es für Prozesse unerlässlich macht, bei denen die Endproduktfarbe kritisch ist.

Steigerung der Effizienz und Senkung der Betriebskosten

Über die reine Temperaturleistung hinaus bieten SiC-Elemente spürbare Vorteile, die die Betriebskosten senken und die Wartung vereinfachen.

Reduzierung des Energieverbrauchs

SiC-Elemente zeichnen sich durch schnelle Auf- und Abkühlraten aus. Diese Fähigkeit, Zieltemperaturen schnell zu erreichen, verkürzt die Prozesszyklen, minimiert Energieverschwendung während des Aufheizens und senkt letztendlich die Stromkosten und den CO2-Fußabdruck eines Betriebs.

Steigerung der Haltbarkeit und Minimierung von Ausfallzeiten

SiC-Elemente sind auf hervorragende mechanische Festigkeit ausgelegt und hochgradig widerstandsfähig gegen Bruch durch thermische Schocks und physikalische Beanspruchung. Diese Haltbarkeit reduziert die Häufigkeit von Ersatzteilen, senkt die Arbeitskosten für die Wartung und – was am wichtigsten ist – minimiert kostspielige ungeplante Produktionsausfallzeiten.

Vereinfachung des Ofendesigns

Viele SiC-Elemente sind selbsttragend, was bedeutet, dass sie keine komplexen und kostspieligen Stützstrukturen im Inneren des Ofens benötigen. Dies vereinfacht die Erstkonstruktion und den Aufbau der Heizanlagen und erleichtert den Elementwechsel erheblich.

Verständnis der Schlüsselanwendungen

Die einzigartige Kombination von Eigenschaften macht SiC zur idealen Wahl für eine Reihe spezifischer, hochwertiger Industriezweige, in denen Leistung und Zuverlässigkeit nicht verhandelbar sind.

Ideale industrielle Anwendungsfälle

SiC ist das bevorzugte Element in Branchen wie Metallurgie, Keramikbrennen, Halbleiterfertigung und Glasherstellung. Seine Beständigkeit gegen Korrosion und Oxidation macht es auch für chemische Prozesse wertvoll.

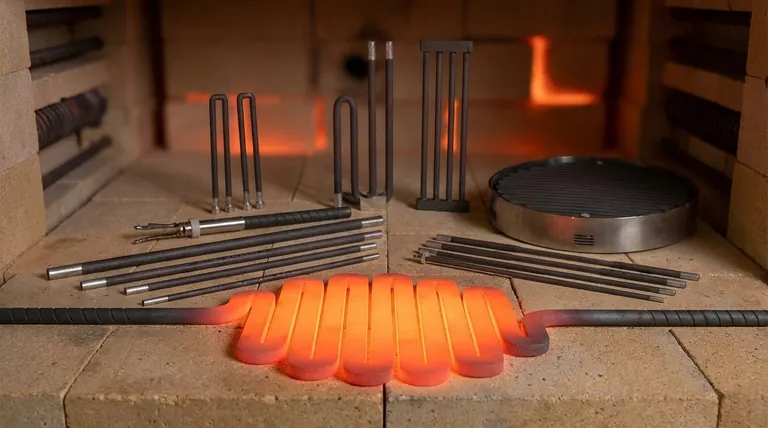

Vielseitigkeit durch Anpassung

SiC-Elemente können in einer Vielzahl von Formen und Größen hergestellt werden, darunter Stäbe, U-Formen und Spiralen. Dadurch können Heizsysteme präzise auf die einzigartigen Anforderungen eines bestimmten Ofens zugeschnitten werden, was eine optimale Wärmeabgabe und Effizienz gewährleistet.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie SiC bewerten, überlegen Sie, wie seine Vorteile mit Ihrem primären betrieblichen Ziel übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit und Durchsatz liegt: Die schnelle Aufheizfähigkeit von SiC minimiert direkt die Zykluszeiten und steigert die Produktivität.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb bei extremer Hitze (über 1400 °C) liegt: Die zuverlässige Leistung von SiC bis 1600 °C macht es zur klaren Wahl für anspruchsvolle Anwendungen in Glas, Keramik und Metallurgie.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Gesamtbetriebskosten liegt: Die Kombination aus Energieeffizienz, langer Lebensdauer und geringem Wartungsaufwand macht SiC über seinen gesamten Lebenszyklus hinweg zu einer äußerst kosteneffizienten Lösung.

Letztendlich ermöglicht die Integration von SiC-Heizelementen Ihnen den Aufbau leistungsfähigerer, effizienterer und zuverlässigerer industrieller Hochtemperaturprozesse.

Zusammenfassungstabelle:

| Hauptvorteil | Auswirkung auf Ihren Betrieb |

|---|---|

| Hochtemperaturbetrieb (Bis zu 1600 °C / 2912 °F) | Ermöglicht fortschrittliche Prozesse in Keramik, Metallurgie und Glas. |

| Schnelles Aufheizen/Abkühlen | Reduziert Zykluszeiten, senkt Energieverbrauch und Kosten. |

| Außergewöhnliche Haltbarkeit | Minimiert Ausfallzeiten und Wartung durch hohe Beständigkeit gegen thermische Schocks. |

| Designvielfalt | Kundenspezifische Formen (Stäbe, U-Formen) gewährleisten eine optimale Wärmeabgabe für Ihren Ofen. |

Sind Sie bereit, Ihre Hochtemperaturprozesse mit zuverlässigen SiC-Heizelementen zu verbessern?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere hauseigene Fertigung, um fortschrittliche thermische Lösungen für diverse Labore und Industrien anzubieten. Unsere Produktlinie, einschließlich Hochleistungs-Rohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Fähigkeiten zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen.

Lassen Sie uns Ihnen helfen, überlegene Prozessstabilität, Effizienz und langfristige Kosteneinsparungen zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anwendungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung