Der Hauptvorteil von PECVD ist seine Fähigkeit, dichte Dünnschichten hoher Qualität bei deutlich niedrigeren Temperaturen abzuscheiden als bei der herkömmlichen chemischen Gasphasenabscheidung (CVD). Dies wird erreicht, indem ein angeregtes Plasma verwendet wird, um die für die Abscheidung erforderlichen chemischen Reaktionen anzutreiben, anstatt sich ausschließlich auf hohe thermische Energie zu verlassen. Dieser grundlegende Unterschied macht PECVD ideal für Anwendungen mit hitzeempfindlichen Substraten und ermöglicht eine überlegene Kontrolle über die Eigenschaften der endgültigen Schicht.

Der Kernwert von PECVD liegt nicht nur in seiner niedrigeren Temperatur, sondern in der Kontrolle, die es bietet. Durch den Ersatz von roher Hitze durch gezielte Plasmaenergie wird die Reaktionsgeschwindigkeit von der Temperatur entkoppelt, was Ingenieuren und Wissenschaftlern eine präzise Kontrolle über die Eigenschaften des abgeschiedenen Materials gibt.

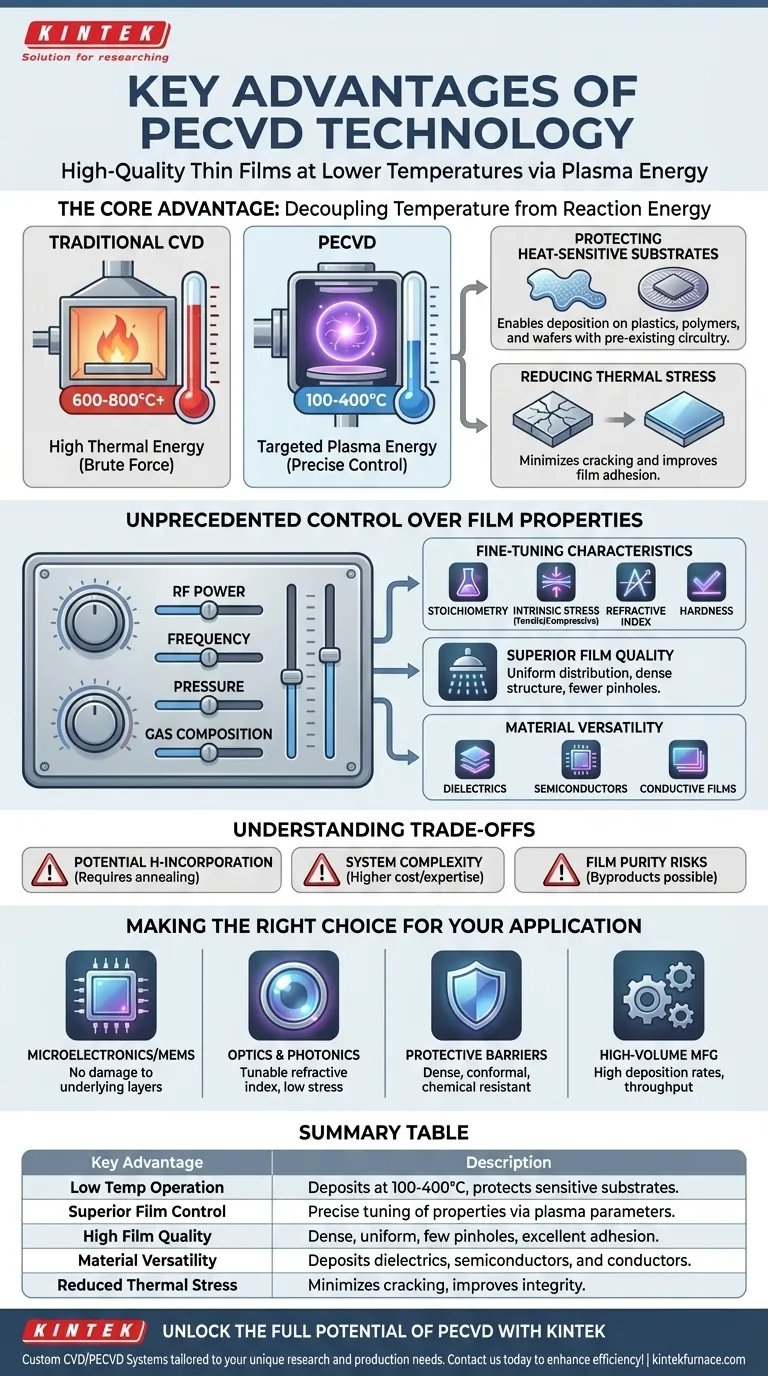

Der Kernvorteil: Entkopplung von Temperatur und Reaktionsenergie

Das definierende Merkmal der Plasma-Enhanced Chemical Vapor Deposition (PECVD), oder plasmaunterstützten chemischen Gasphasenabscheidung, ist die Verwendung von Plasma – einem ionisierten Gas –, um die Energie für die Schichtbildung bereitzustellen. Dies verändert den Abscheidungsprozess im Vergleich zur herkömmlichen thermischen CVD grundlegend.

Schutz hitzeempfindlicher Substrate

Bei der herkömmlichen CVD sind Temperaturen von 600–800 °C oder höher üblich. Diese Temperaturen würden viele Materialien zerstören oder beschädigen.

PECVD arbeitet bei viel niedrigeren Temperaturen, typischerweise im Bereich von 100–400 °C. Dies ermöglicht die Abscheidung hochwertiger Schichten auf Substraten wie Kunststoffen, Polymeren oder Halbleiterwafern mit bereits vorhandener metallischer Verschaltung, die hoher Hitze nicht standhalten.

Reduzierung von thermischem Stress und Defekten

Hohe Temperaturen verursachen thermischen Stress, wenn Materialien mit unterschiedlichen Ausdehnungskoeffizienten abkühlen. Dies führt oft zu Rissbildung in der Schicht und schlechter Haftung.

Durch die Minimierung der Prozesstemperatur reduziert PECVD diesen thermischen Stress erheblich, was zu Schichten führt, die weniger anfällig für Rissbildung sind und eine ausgezeichnete Haftung auf dem Substrat aufweisen.

Beispiellose Kontrolle über die Schichteigenschaften

Die Verwendung von Plasma bietet mehrere Stellschrauben zur Abstimmung des Abscheidungsprozesses. Die Anpassung von Parametern wie HF-Leistung, Frequenz, Druck und Gaszusammensetzung ermöglicht die präzise Steuerung der endgültigen Eigenschaften der Schicht.

Feinabstimmung der Materialeigenschaften

Ingenieure können die Stöchiometrie (das elementare Verhältnis) der Schicht sorgfältig steuern. Zum Beispiel kann bei der Abscheidung von Siliziumnitrid (SiNx) das Silizium-zu-Stickstoff-Verhältnis angepasst werden.

Fortschrittliche Techniken, wie das Mischen von hohen und niedrigen HF-Frequenzen, ermöglichen eine direkte Steuerung der Eigenspannung der Schicht, indem diese von Zug- zu Druckspannung umgeschaltet wird, um spezifische Geräteanforderungen zu erfüllen. Eigenschaften wie der Brechungsindex und die Härte können ebenfalls präzise eingestellt werden.

Erzielen überlegener Schichtqualität

PECVD-Anlagen verwenden häufig ein „Showerhead“-Design für die Gasinjektion, das eine gleichmäßige Verteilung der Precursor-Gase über das Substrat gewährleistet. Dies führt zu Schichten mit ausgezeichneter Dickenhomogenität.

Der plasmagetriebene Prozess erzeugt hochreaktive chemische Spezies, was zu einer sehr dichten, vernetzten Schichtstruktur mit weniger Pinholes im Vergleich zu anderen Methoden führt. Diese Dichte ist entscheidend für die Erzeugung wirksamer Sperrschichten.

Erweiterung der Materialvielfalt

PECVD ist eine äußerst vielseitige Technik, die in der Lage ist, eine breite Palette von Materialien abzuscheiden. Dazu gehören Dielektrika (Siliziumdioxid, Siliziumnitrid), Halbleiter (amorpher Silizium) und sogar einige leitfähige Schichten.

Die Kompromisse verstehen

Obwohl leistungsstark, ist PECVD keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zur fundierten Entscheidungsfindung.

Potenzial für Wasserstoffeinbau

Viele PECVD-Prozesse verwenden Precursor-Gase, die Wasserstoff enthalten (wie Silan, SiH₄). Das Plasma kann dazu führen, dass Wasserstoffatome in die wachsende Schicht eingebaut werden.

Dieser eingebaute Wasserstoff kann manchmal die elektrischen Eigenschaften der Schicht negativ beeinflussen, was ein wichtiger Aspekt für bestimmte elektronische und optoelektronische Bauelemente ist. Eine Nachabscheidungs-Glühung ist oft erforderlich, um ihn auszutreiben.

Systemkomplexität

PECVD-Systeme sind komplexer als einfache thermische CVD-Öfen. Sie benötigen HF-Generator, Impedanzanpassungsnetzwerke und hochentwickelte Vakuumanlagen, um das Plasma aufrechtzuerhalten und zu steuern.

Diese Komplexität kann zu höheren anfänglichen Ausrüstungskosten und der Notwendigkeit spezialisierter Prozess-Engineering-Expertise führen.

Schichtreinheit und Nebenprodukte

Da es sich um einen chemischen Prozess handelt, besteht immer das Risiko, dass Precursor-Nebenprodukte in die Schicht eingebaut werden, was deren endgültige Reinheit beeinträchtigt.

Für Anwendungen, die absolut höchste Reinheit erfordern, könnte eine physikalische Methode wie die Physical Vapor Deposition (PVD) vorzuziehen sein, da diese keine chemischen Reaktionen beinhaltet.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungstechnologie hängt vollständig von Ihrem Endziel und den Materialbeschränkungen ab.

- Wenn Ihr Hauptaugenmerk auf Mikroelektronik oder MEMS liegt: Wählen Sie PECVD wegen seiner Fähigkeit, hochwertige Dielektrika abzuscheiden, ohne darunterliegende Metallschichten oder empfindliche Komponenten zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf Optik oder Photonik liegt: Nutzen Sie PECVD für seine präzise, abstimmbare Kontrolle über den Brechungsindex und spannungsarme Schichten, die für Wellenleiter und Antireflexbeschichtungen entscheidend sind.

- Wenn Ihr Hauptaugenmerk auf der Erstellung von Schutzbarrieren liegt: Verwenden Sie PECVD zur Herstellung dichter, pinhöhlenfreier und hochkonformer Beschichtungen, die einen hervorragenden Korrosions- und Chemikalienschutz bieten.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Nutzen Sie die hohen Abscheidungsraten von PECVD, die erhebliche Durchsatzvorteile gegenüber herkömmlichen CVD- und vielen PVD-Techniken bieten.

Indem Sie verstehen, wie Plasma den Abscheidungsprozess grundlegend verändert, können Sie PECVD effektiv nutzen, um Materialeigenschaften zu erzielen, die auf andere Weise unerreichbar wären.

Zusammenfassungstabelle:

| Wichtiger Vorteil | Beschreibung |

|---|---|

| Tieftemperatur-Betrieb | Scheidet Schichten bei 100–400 °C ab und schützt so hitzeempfindliche Substrate wie Kunststoffe und Halbleiter. |

| Überlegene Schichtkontrolle | Ermöglicht die präzise Abstimmung von Stöchiometrie, Spannung, Brechungsindex und Härte über Plasma-Parameter. |

| Hohe Schichtqualität | Erzeugt dichte, gleichmäßige Schichten mit ausgezeichneter Haftung und weniger Pinholes für effektive Barrieren. |

| Materialvielfalt | Kann Dielektrika, Halbleiter und leitfähige Schichten für verschiedene Anwendungen abscheiden. |

| Reduzierter thermischer Stress | Minimiert Rissbildung und verbessert die Schichtintegrität durch Senkung der Prozesstemperaturen. |

Entfesseln Sie das volle Potenzial von PECVD für Ihr Labor! Bei KINTEK nutzen wir außergewöhnliche F&E-Leistungen und die hausinterne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich unserer spezialisierten CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, unabhängig davon, ob Sie an Mikroelektronik, Optik, Schutzbarrieren oder Massenproduktion arbeiten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten PECVD-Lösungen Ihre Forschungs- und Produktionseffizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor