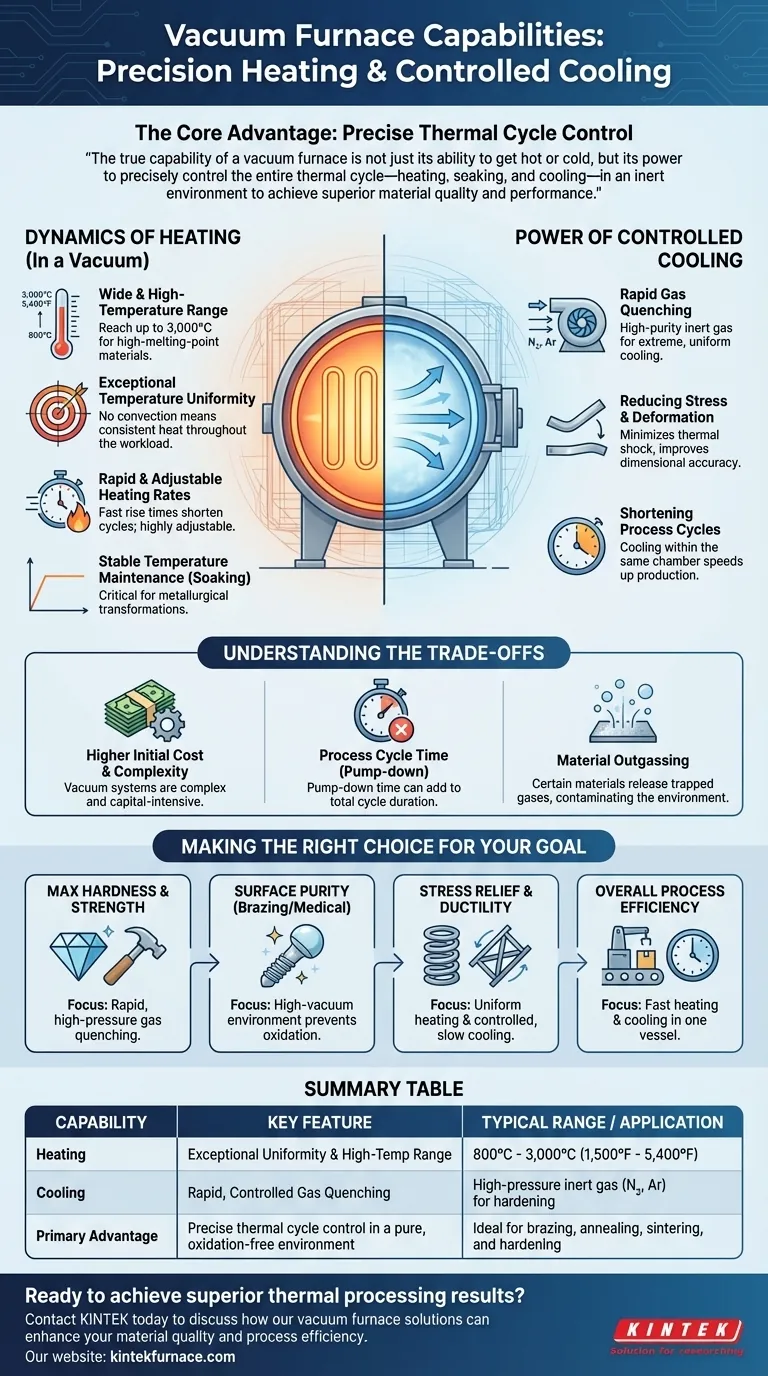

Im Kern bietet ein Vakuumofen eine außergewöhnlich gleichmäßige Erwärmung über einen weiten Temperaturbereich, typischerweise von 800 bis 3.000 °C (1.500 bis 5.400 °F), und ermöglicht eine schnelle, kontrollierte Kühlung. Diese Kombination ermöglicht eine präzise Manipulation von Materialeigenschaften in einer hochreinen Umgebung, frei von Oxidation und Kontamination, die bei herkömmlichen Öfen üblich sind.

Die wahre Fähigkeit eines Vakuumofens liegt nicht nur in seiner Fähigkeit, heiß oder kalt zu werden, sondern in seiner Fähigkeit, den gesamten thermischen Zyklus – Heizen, Halten und Kühlen – in einer inerten Umgebung präzise zu steuern, um überlegene Materialqualität und Leistung zu erzielen.

Die Dynamik des Heizens im Vakuum

Der Heizprozess eines Vakuumofens zeichnet sich durch Präzision, Gleichmäßigkeit und Geschwindigkeit aus. Das Fehlen von Luft sorgt für eine saubere und effiziente Wärmeübertragung, hauptsächlich durch Strahlung.

Breiter und Hochtemperatur-Bereich

Vakuumöfen sind für den Betrieb über ein breites Temperaturspektrum ausgelegt. Viele Modelle erreichen problemlos 2000 °C und eignen sich damit für die Verarbeitung von Metallen mit hohem Schmelzpunkt und fortschrittlichen Legierungen, die über den Bereich herkömmlicher Atmosphärenöfen hinausgehen.

Außergewöhnliche Temperatur-Gleichmäßigkeit

Da die Erwärmung im Vakuum erfolgt, gibt es keine Konvektionsströme, die heiße oder kalte Stellen erzeugen. Dies führt zu einer sehr gleichmäßigen Temperaturverteilung im gesamten Werkstück, wodurch sichergestellt wird, dass jeder Teil einer Komponente genau die gleiche thermische Behandlung für konsistente, vorhersehbare Ergebnisse erhält.

Schnelle und Einstellbare Heizraten

Moderne Vakuumöfen verfügen über Kammern mit geringer thermischer Masse im Vergleich zu älteren, mit feuerfesten Materialien ausgekleideten Öfen. Dieses Design ermöglicht schnelle Aufheizzeiten, was den gesamten Prozesszyklus erheblich verkürzt und die Produktionseffizienz verbessert. Die Heizrate ist auch hochgradig einstellbar, um spezifische Prozessanforderungen zu erfüllen.

Stabile Temperaturhaltung

Für Prozesse wie Glühen, Sintern oder Löten ist das Halten einer präzisen Temperatur für eine festgelegte Zeit (Haltezeit) entscheidend. Vakuumöfen zeichnen sich durch die Aufrechterhaltung einer konstanten und stabilen Temperatur aus, was für die Erzielung der gewünschten metallurgischen Umwandlungen von entscheidender Bedeutung ist.

Die Kraft der kontrollierten Kühlung

Die Kühl- oder Abschreckphase ist genauso kritisch wie die Heizphase. Ein Vakuumofen bietet eine unübertroffene Kontrolle über diesen Prozess, um gewünschte Materialeigenschaften zu fixieren.

Schnelles Gas-Abschrecken

Nach dem Heizzyklus wird die Ofenkammer mit einem hochreinen Inertgas wie Stickstoff oder Argon wieder befüllt. Hochgeschwindigkeitsgebläse zirkulieren dieses Gas dann durch das Werkstück und ermöglichen eine extrem schnelle und gleichmäßige Kühlung. Dieser Prozess ist unerlässlich für das Härten von Metallen und das Erzielen spezifischer Mikrostrukturen.

Reduzierung von Spannungen und Verformungen

Die kontrollierte und gleichmäßige Natur des Gas-Abschreckens hilft, thermischen Schock und Materialspannungen zu minimieren. Dies führt zu weniger Verformungen der Teile im Vergleich zu härteren Flüssigabschreckmethoden und verbessert die Qualität und Maßhaltigkeit des Endprodukts.

Verkürzung von Prozesszyklen

Die Fähigkeit, Teile schnell in derselben Kammer abzukühlen, in der sie erhitzt wurden, verkürzt die Gesamtzykluszeit drastisch. Diese Effizienz ist ein erheblicher Vorteil in einer Produktionsumgebung.

Verständnis der Kompromisse

Obwohl leistungsstark, sind Vakuumöfen keine universelle Lösung. Das Verständnis ihrer Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Höhere Anfangskosten und Komplexität

Vakuumsysteme, einschließlich Pumpen und Steuerungen, machen diese Öfen komplexer und verursachen höhere Kapitalkosten als Standard-Atmosphärenöfen. Sie erfordern auch spezielles Wissen für Betrieb und Wartung.

Überlegungen zur Prozesszykluszeit

Obwohl die Heiz- und Kühlraten schnell sind, kann die Zeit, die zum Evakuieren der Kammer auf das erforderliche Vakuumniveau benötigt wird, die Gesamtzykluszeit verlängern. Für einige kostengünstige Massenteile kann dies weniger effizient sein als ein Durchlaufbandofen.

Material-Ausgasung

Die Vakuumumgebung selbst kann eine Einschränkung darstellen. Bestimmte Materialien können eingeschlossene Gase (Ausgasung) freisetzen, wenn sie unter Vakuum erhitzt werden, was die Ofenumgebung kontaminieren und den Prozess stören kann.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein Vakuumofen das richtige Werkzeug ist, gleichen Sie seine Fähigkeiten mit Ihrem Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Festigkeit liegt: Die schnelle Hochdruck-Gasabschreckfähigkeit ist das wichtigste Merkmal.

- Wenn Ihr Hauptaugenmerk auf Oberflächenreinheit für Hartlöten oder medizinische Implantate liegt: Die Fähigkeit der Hochvakuumumgebung, Oxidation zu verhindern, ist nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf Spannungsarmglühung und Duktilität (Glühen) liegt: Die Kombination aus gleichmäßigem Heizen und kontrollierten, langsameren Kühlraten liefert überlegene Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf der gesamten Prozesseffizienz liegt: Die Fähigkeit, einen vollständigen Wärmebehandlungszyklus in einem Gefäß mit schnellem Heizen und Kühlen abzuschließen, verkürzt die Vorlaufzeiten.

Letztendlich bietet ein Vakuumofen ein Maß an Umgebungs- und thermischer Kontrolle, das für die Herstellung hochwertiger Hochleistungsbauteile unerlässlich ist.

Zusammenfassungstabelle:

| Fähigkeit | Schlüsselmerkmal | Typischer Bereich/Anwendung |

|---|---|---|

| Heizen | Außergewöhnliche Gleichmäßigkeit & Hochtemperatur-Bereich | 800°C bis 3.000°C (1.500°F bis 5.400°F) |

| Kühlen | Schnelles, kontrolliertes Gas-Abschrecken | Hochdruck-Inertgas (N₂, Ar) zum Härten |

| Hauptvorteil | Präzise thermische Zyklussteuerung in einer reinen, oxidationsfreien Umgebung | Ideal zum Hartlöten, Glühen, Sintern und Härten |

Bereit, überlegene Ergebnisse bei der thermischen Verarbeitung zu erzielen?

KINTEKs fortschrittliche Vakuumöfen sind darauf ausgelegt, die präzise Heizung und schnelle, gleichmäßige Kühlung zu liefern, die Ihre hochwertigen Materialien erfordern. Mit unseren außergewöhnlichen F&E- und Inhouse-Fertigungskapazitäten bieten wir robuste Lösungen für Luft- und Raumfahrt-, Medizin- und fortschrittliche Legierungsanwendungen.

Unsere Produktlinie, einschließlich Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch starke Tiefanpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Vakuumofenlösungen Ihre Materialqualität und Prozesseffizienz verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen