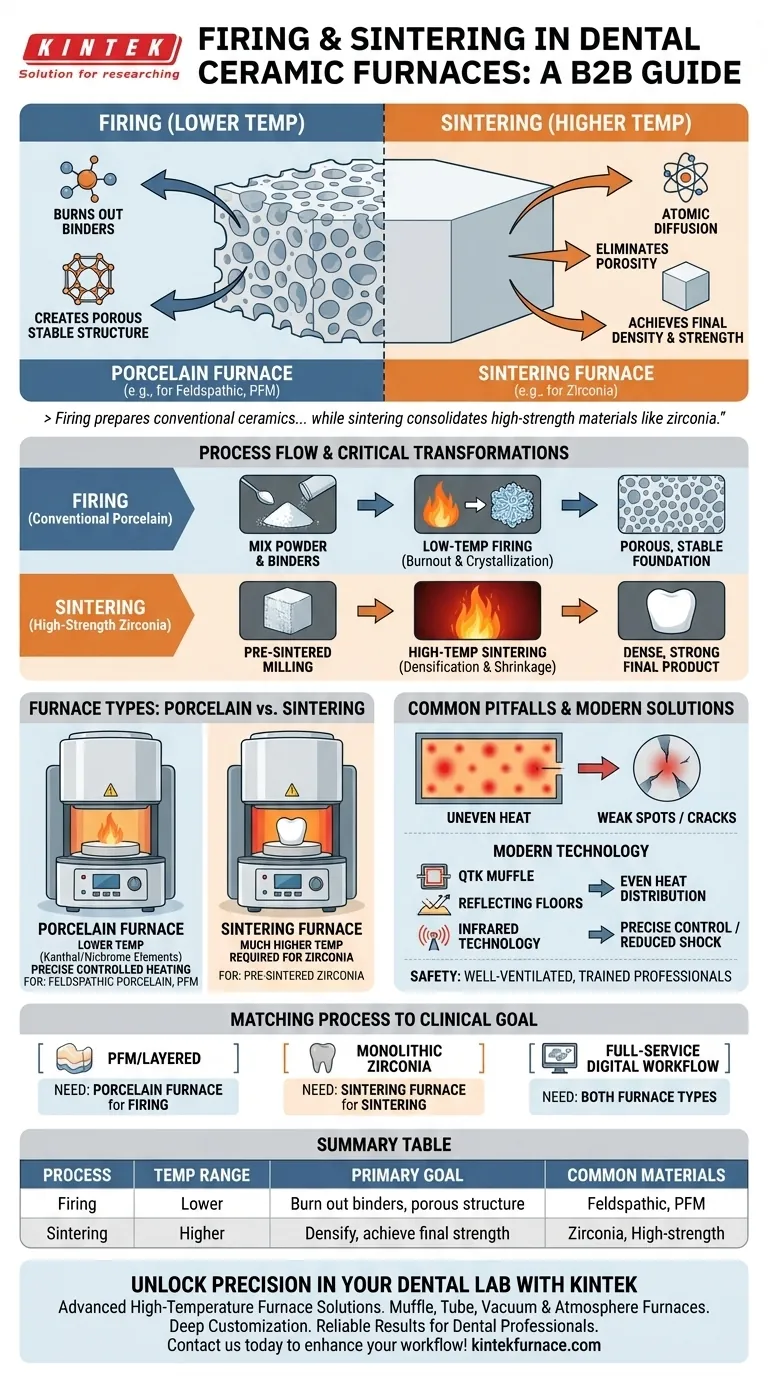

In der Zahnkeramik sind Brennen und Sintern die beiden wesentlichen thermischen Prozesse, die eine zerbrechliche, gefräste oder geschichtete Restauration in ihren endgültigen, hochfesten Zustand überführen. Brennen ist ein vorbereitender Schritt bei niedrigerer Temperatur, der die Keramik reinigt und stabilisiert. Sintern ist der anschließende Hochtemperaturprozess, der das Material vollständig verdichtet und verfestigt, wodurch es die erforderliche Festigkeit und ästhetischen Eigenschaften erhält.

Obwohl sie im Gespräch oft synonym verwendet werden, sind Brennen und Sintern grundlegend unterschiedliche Prozesse. Brennen bereitet konventionelle Keramiken bei einer niedrigeren Temperatur vor, während Sintern hochfeste Materialien wie Zirkonoxid bei einer viel höheren Temperatur konsolidiert. Das Verständnis dieser Unterscheidung ist entscheidend für die Erzielung einer optimalen Restaurationsqualität.

Die grundlegende Rolle des Brennens

Der Brennprozess, oft in einem "Porzellanofen" durchgeführt, ist die erste Phase der Wärmebehandlung für viele Zahnkeramiken. Sein primäres Ziel ist nicht die endgültige Festigkeit, sondern die Vorbereitung.

Vorbereitung der Keramikgrundlage

Während der Herstellung werden Keramikpulver mit organischen Bindemitteln und Flüssigkeiten gemischt. Der anfängliche Brennzyklus bei niedriger Temperatur ist speziell darauf ausgelegt, diese organischen Materialien sauber auszubrennen und so Verfärbungen oder strukturelle Defekte in der endgültigen Restauration zu verhindern.

Schaffung einer stabilen, porösen Struktur

Nachdem die Bindemittel entfernt wurden, beginnen die Keramikpartikel an ihren Kontaktpunkten zu verschmelzen. Dies schafft eine poröse, aber stabile Struktur, die genügend Integrität besitzt, um gehandhabt zu werden, und für die nächste, intensivere Wärmebehandlungsphase vorbereitet ist.

Materialien und Anwendungen

Brennen ist der Schlüsselprozess zur Kristallisation und Glasur von konventionellem Dentalporzellan, wie es für metallkeramische (MK) Kronen oder zum Schichten über stärkeren Kernmaterialien verwendet wird.

Die kritische Transformation des Sinterns

Sintern ist ein aggressiverer thermischer Prozess, der die Keramik in ihren endgültigen, dichten Zustand überführt. Hier erhält die Restauration ihre ultimative Haltbarkeit.

Von porös zu fest

Sintern erfolgt bei einer ausreichend hohen Temperatur, um eine signifikante atomare Diffusion zu bewirken. Die Keramikpartikel verbinden sich stark miteinander, eliminieren die mikroskopischen Poren, die vom Brennprozess übrig geblieben sind, und bewirken, dass die Restauration auf ihre endgültige Größe schrumpft.

Erreichen von Enddichte und Festigkeit

Diese Eliminierung der Porosität ist das, was die Dichte des Materials dramatisch erhöht. Diese Verdichtung ist direkt verantwortlich für die endgültige Biegefestigkeit, Bruchzähigkeit und Langlebigkeit der Restauration, insbesondere bei Hochleistungsmaterialien.

Die Zirkonoxid-Verbindung

Sintern ist absolut unerlässlich für Materialien wie Zirkonoxid. Nach dem Fräsen in einem weichen, kreideartigen vorgesinterten Zustand durchläuft die Zirkonoxid-Restauration einen präzisen, Hochtemperatur-Sinterzyklus. Dies verwandelt sie in das unglaublich starke, biokompatible Endprodukt, das für monolithische Kronen und Brücken verwendet wird.

Die Kompromisse verstehen: Porzellan- vs. Sinteröfen

Der Unterschied zwischen Brennen und Sintern bedingt die Notwendigkeit zweier unterschiedlicher Ofentypen.

Temperaturbereich und Fähigkeit

Porzellanöfen arbeiten bei niedrigeren Temperaturen und verwenden typischerweise Kanthal- oder Nichrom-Heizelemente. Sie sind für die präzisen, kontrollierten Heizrampen ausgelegt, die für das Brennen und Glasieren konventioneller Keramiken erforderlich sind.

Sinteröfen müssen viel höhere Temperaturen erreichen, um Materialien wie Zirkonoxid ordnungsgemäß zu verdichten. Der Versuch, Zirkonoxid in einem Standard-Porzellanofen zu sintern, wird fehlschlagen, da der Ofen die erforderliche Temperatur nicht erreichen kann.

Materialkompatibilität

Ein Porzellanofen ist das richtige Werkzeug für die Verarbeitung von Feldspatporzellan, Leuzit-verstärkten Keramiken und anderen konventionellen Materialien.

Ein Sinterofen ist für die Verarbeitung von vorgesintertem Zirkonoxid unerlässlich. Es ist ein spezialisiertes Gerät, das für diesen einzigen Hochtemperaturzweck entwickelt wurde.

Häufige Fallstricke und wie man sie vermeidet

Das Erzielen konsistenter, qualitativ hochwertiger Ergebnisse hängt von der Reduzierung von Variablen im thermischen Prozess ab.

Die Gefahr ungleichmäßiger Hitze

Eine inkonsistente Temperaturverteilung in einem Ofen ist eine Hauptursache für Ausfälle. Sie führt zu ungleichmäßigem Sintern, wodurch innere Spannungen und Schwachstellen entstehen, die zu einer beeinträchtigten Passung oder katastrophalen Rissen in der endgültigen Restauration führen können.

Moderne Technologie für Konsistenz

Um zuverlässige Ergebnisse zu gewährleisten, nutzen moderne Öfen fortschrittliche Funktionen. Die QTK-Muffeltechnologie und reflektierende Böden fördern eine gleichmäßige Wärmeverteilung, während die Infrarottechnologie den Prozess mit größerer Präzision überwachen und steuern kann, wodurch thermische Schocks reduziert werden.

Sicherheit und betriebliche Disziplin

Beide Ofentypen erzeugen hohe Hitze und können Dämpfe aus den verarbeiteten Materialien freisetzen. Sie müssen in gut belüfteten Bereichen von geschultem Personal betrieben werden, das alle Sicherheitsvorschriften des Herstellers befolgt, um Gefahren zu vermeiden.

Den Prozess an Ihr klinisches Ziel anpassen

Ihre Materialwahl bestimmt die erforderliche thermische Verarbeitung. Verwenden Sie diese Anleitung, um Ihre Bedürfnisse zu ermitteln.

- Wenn Ihr Hauptaugenmerk auf konventionellen metallkeramischen (MK) oder geschichteten Restaurationen liegt: Ein spezieller Porzellanofen für den Brennprozess ist Ihr unverzichtbares Werkzeug.

- Wenn Ihr Hauptaugenmerk auf monolithischen hochfesten Restaurationen liegt: Ein Hochtemperatur-Sinterofen ist für die Verarbeitung von Materialien wie Zirkonoxid unerlässlich.

- Wenn Ihr Hauptaugenmerk auf einem vollständigen digitalen Workflow liegt (z. B. CEREC/inLab): Sie benötigen wahrscheinlich beide Ofentypen, um die gesamte Palette der verfügbaren Keramik- und Zirkonoxidmaterialien abzudecken.

Das Beherrschen der Unterscheidung zwischen Brennen und Sintern ermöglicht es Ihnen, die richtige Ausrüstung und das richtige Protokoll für stets hervorragende klinische Ergebnisse auszuwählen.

Zusammenfassungstabelle:

| Prozess | Temperaturbereich | Primäres Ziel | Gängige Materialien |

|---|---|---|---|

| Brennen | Niedriger (z. B. für Porzellan) | Bindemittel ausbrennen, poröse Struktur erzeugen | Feldspatporzellan, MK-Keramiken |

| Sintern | Höher (z. B. für Zirkonoxid) | Material verdichten, Endfestigkeit erreichen | Zirkonoxid, hochfeste Keramiken |

Erzielen Sie Präzision in Ihrem Dentallabor mit KINTEK

Durch den Einsatz außergewöhnlicher F&E und Eigenfertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperaturofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie einen Porzellanofen zum Brennen oder einen Sinterofen für Zirkonoxid benötigen, wir liefern zuverlässige, konsistente Ergebnisse für Zahnärzte. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihren Workflow und Ihre Restaurationsqualität verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten