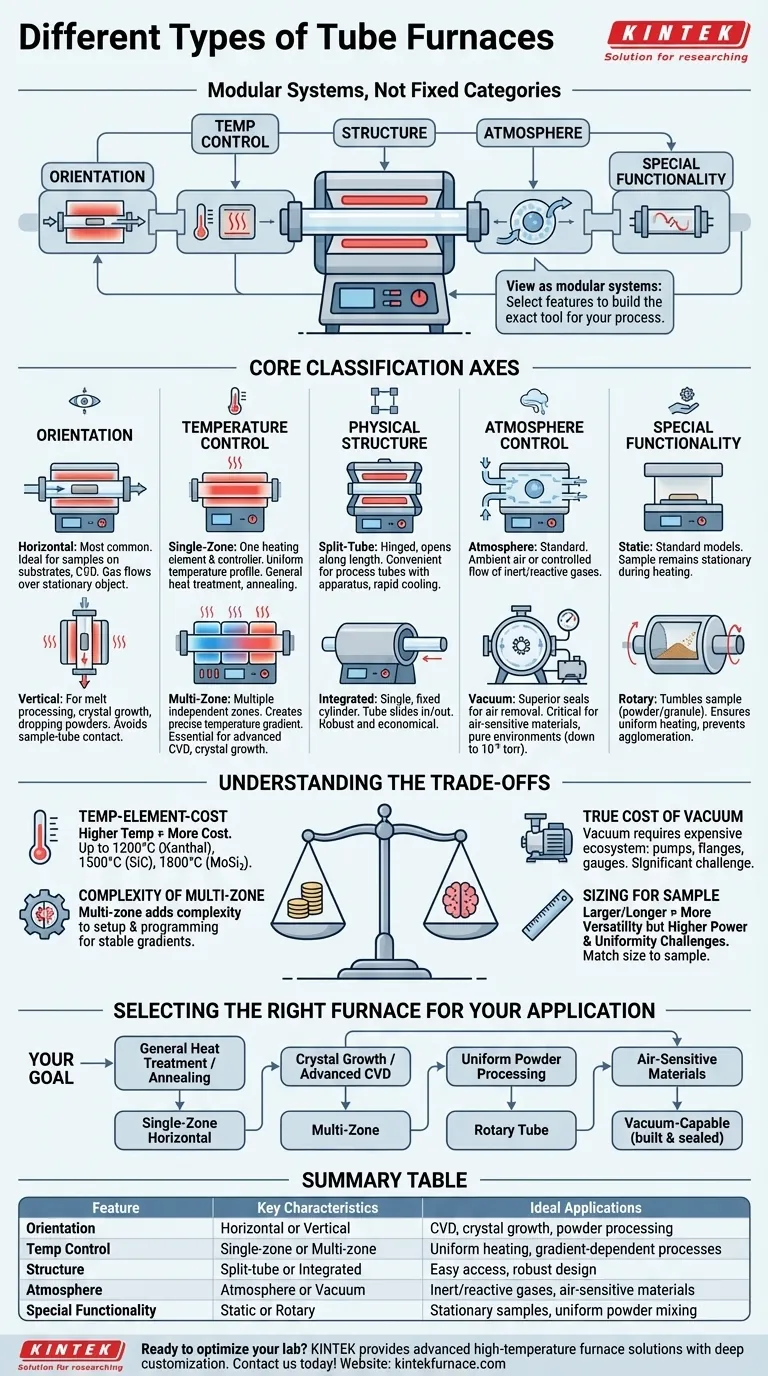

Im Wesentlichen wird ein Rohrofen nicht durch einen einzigen "Typ" definiert, sondern durch eine Kombination unabhängiger Konstruktionsmerkmale. Die primären Klassifizierungen basieren auf der physischen Ausrichtung (horizontal/vertikal), der Struktur (geteilt/integriert), der Temperaturregelung (Einzel-/Mehrzonen) und der atmosphärischen Fähigkeit (Atmosphäre/Vakuum).

Der Schlüssel zum Verständnis von Rohröfen liegt darin, nicht mehr in starren Kategorien zu denken. Betrachten Sie sie stattdessen als modulare Systeme, bei denen Sie Funktionen – wie Ausrichtung, Temperaturzonen und Vakuumfähigkeit – auswählen, um genau das Werkzeug zu bauen, das für Ihren spezifischen Prozess erforderlich ist.

Verständnis der Kernklassifizierungsachsen

Ein einzelner Ofen wird oft durch mehrere dieser Merkmale gleichzeitig beschrieben. Zum Beispiel könnten Sie einen "Dreizonen-Vertikal-Split-Rohr-Vakuumofen" verwenden. Jeder Begriff beschreibt eine kritische Funktion, die seine Arbeitsweise bestimmt.

Ausrichtung: Vertikal vs. Horizontal

Horizontalöfen sind die gebräuchlichste Konfiguration. Sie eignen sich ideal für die Bearbeitung von Proben auf Substraten, in Schiffchen oder für Anwendungen wie die chemische Gasphasenabscheidung (CVD), bei der Gas über ein stationäres Objekt strömt.

Vertikalöfen werden für spezielle Anwendungen eingesetzt. Sie eignen sich hervorragend für Prozesse, bei denen Sie den Kontakt zwischen Ihrer Probe und der Rohrofenwand vermeiden möchten, z. B. bei der Verarbeitung von Schmelzen, dem Züchten von Kristallen oder dem Einbringen von pulverförmigen Proben durch die Heizzone.

Temperaturregelung: Einzelzone vs. Mehrzonen

Einzelzonenöfen verfügen über einen Satz Heizelemente und einen Regler. Sie sind darauf ausgelegt, ein einziges, gleichmäßiges Temperaturprofil über die Mitte der beheizten Länge zu erzeugen und eignen sich perfekt für die allgemeine Wärmebehandlung oder das Glühen.

Mehrzonenöfen (z.B. Zwei-Zonen, Drei-Zonen) verfügen über mehrere, unabhängig voneinander gesteuerte Heizbereiche. Dies ermöglicht die Erzeugung eines präzisen Temperaturgradienten entlang der Rohrlänge. Diese Fähigkeit ist wesentlich für fortschrittliche Prozesse wie CVD oder Kristallwachstum, bei denen unterschiedliche Temperaturstufen erforderlich sind.

Physische Struktur: Split-Rohr vs. Integriert

Split-Rohröfen sind scharniergelagert und können entlang ihrer Länge geöffnet werden. Dieses Design ist unglaublich praktisch, um ein Prozessrohr, das bereits Endflansche oder andere Apparaturen angebracht hat, zu platzieren oder zu entfernen, oder für eine schnelle Abkühlung.

Integrierte Öfen (auch Vollrohr genannt) sind ein einzelner, fester Zylinder. Das Prozessrohr muss von den Enden hinein- und herausgeschoben werden. Sie sind oft robuster und können kostengünstiger sein.

Atmosphärenkontrolle: Atmosphäre vs. Vakuum

Atmosphärenöfen sind der Standard. Sie können in Umgebungsluft betrieben oder mit Endkappen abgedichtet werden, um einen kontrollierten Fluss von inerten oder reaktiven Gasen zu ermöglichen.

Vakuumöfen sind speziell mit überlegenen Dichtungen und Flanschen konstruiert, um die Entfernung von atmosphärischen Gasen zu ermöglichen. Sie sind entscheidend für die Verarbeitung luftempfindlicher Materialien oder für Anwendungen, die eine reine Umgebung erfordern. Diese Systeme können verschiedene Vakuumstufen erreichen, wobei High-End-Modelle bis zu 10⁻⁵ Torr erreichen.

Spezielle Funktionalität: Statisch vs. Rotierend

Statische Öfen sind die oben besprochenen Standardmodelle, bei denen die Probe während des Erhitzens stationär bleibt.

Rotationsrohröfen sind so konzipiert, dass sie die Probe, typischerweise ein Pulver oder Granulat, während des Heizvorgangs umwälzen. Das ständige Mischen stellt sicher, dass jedes Partikel gleichmäßig erwärmt wird, verhindert Agglomeration und verbessert Gas-Feststoff-Reaktionen.

Verständnis der Kompromisse

Die Auswahl der Funktionen ist eine Frage des Ausgleichs von Leistung, Komplexität und Kosten. Jede Entscheidung hat direkte Auswirkungen auf Ihre Arbeit.

Das Temperatur-Element-Kosten-Verhältnis

Höhere Maximaltemperaturen erfordern fortschrittlichere und teurere Heizelemente.

- Bis 1200°C: Verwendet typischerweise Kanthal (FeCrAl)-Elemente.

- Bis 1500°C: Erfordert Siliciumcarbid (SiC)-Elemente.

- Bis 1800°C: Benötigt Molybdändisilicid (MoSi₂)-Elemente.

Die Wahl eines Ofens mit einem viel höheren Temperaturbereich, als Sie benötigen, führt zu unnötigen Ausgaben.

Die Komplexität der Mehrzonensteuerung

Obwohl leistungsstark, erhöhen Mehrzonenöfen die Komplexität Ihrer Prozesskonfiguration und Programmierung. Das Erreichen eines stabilen, präzisen Temperaturgradienten erfordert mehr Fachwissen als das einfache Einstellen einer einzigen gleichmäßigen Temperatur.

Die wahren Kosten von Vakuum

Ein vakuumfähiger Ofen ist mehr als nur der Ofen selbst. Er erfordert ein Ökosystem teurer Komponenten, einschließlich Vakuumpumpen, spezialisierter Flansche und Druckmesser. Das Erreichen und Aufrechterhalten eines Hochvakuums ist eine erhebliche technische Herausforderung, die nicht unterschätzt werden sollte.

Dimensionierung des Ofens für Ihre Probe

Ein größerer Rohrdurchmesser oder eine längere Heizzone bietet mehr Vielseitigkeit. Dies führt jedoch auch zu einem höheren Stromverbrauch und kann es schwieriger machen, eine perfekte Temperaturgleichmäßigkeit über die gesamte Zone zu erreichen. Es ist am effizientesten, die Ofengröße an Ihre typischen Probendimensionen anzupassen.

Auswahl des richtigen Ofens für Ihre Anwendung

Ihr letztendliches Ziel bestimmt die notwendige Kombination von Funktionen.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung oder dem Glühen liegt: Ein horizontaler Einzelzonenofen ist die direkteste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf dem Kristallwachstum oder fortschrittlicher CVD liegt: Ein Mehrzonenofen ist für die Erzeugung der erforderlichen Temperaturgradienten unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Verarbeitung von Pulvern liegt: Ein Rotationsrohrofen wurde speziell entwickelt, um die Herausforderungen des Verklumpens und der ungleichmäßigen Erwärmung zu lösen.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit luftempfindlichen Materialien liegt: Sie müssen einen Ofen wählen, der von Grund auf für den Vakuumbetrieb gebaut und abgedichtet ist.

Durch das Verständnis dieser grundlegenden Designentscheidungen können Sie einen Rohrofen nicht als einfaches Produkt, sondern als präzises Instrument spezifizieren, das auf Ihr spezifisches wissenschaftliches oder industrielles Ziel zugeschnitten ist.

Zusammenfassungstabelle:

| Merkmal | Hauptmerkmale | Ideale Anwendungen |

|---|---|---|

| Ausrichtung | Horizontal oder Vertikal | CVD, Kristallwachstum, Pulververarbeitung |

| Temperaturregelung | Einzelzone oder Mehrzonen | Gleichmäßiges Erhitzen, gradientenabhängige Prozesse |

| Physische Struktur | Split-Rohr oder Integriert | Einfacher Zugang, robustes Design |

| Atmosphärenkontrolle | Atmosphäre oder Vakuum | Inerte/reaktive Gase, luftempfindliche Materialien |

| Spezielle Funktionalität | Statisch oder Rotierend | Stationäre Proben, gleichmäßiges Pulvermischen |

Bereit, Ihr Labor mit einem kundenspezifischen Rohrofen zu optimieren? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie die eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, darunter Muffel-, Rohr- und Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse mit maßgeschneiderten Lösungen verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie verbessern Mehrzonen-Rohröfen die Laboreffizienz? Steigern Sie den Durchsatz durch Parallelverarbeitung

- Welche Sicherheitsvorkehrungen sollten beim Betrieb eines Mehrzonen-Rohrofens beachtet werden? Gewährleisten Sie einen sicheren und effizienten Laborbetrieb

- Wie werden Mehrzonenrohröfen in der Keramik-, Metallurgie- und Glasforschung eingesetzt?Wichtigste Anwendungen & Vorteile

- Welche Vorteile bieten Mehrzonen-Rohröfen für chemische Reaktionsstudien? Erzielen Sie eine präzise thermische Kontrolle

- Wie erreicht eine Mehrzonen-Rohröfen präzise Temperaturgradientenkontrolle? Master MoS2 Isotopen-Einkristallsynthese