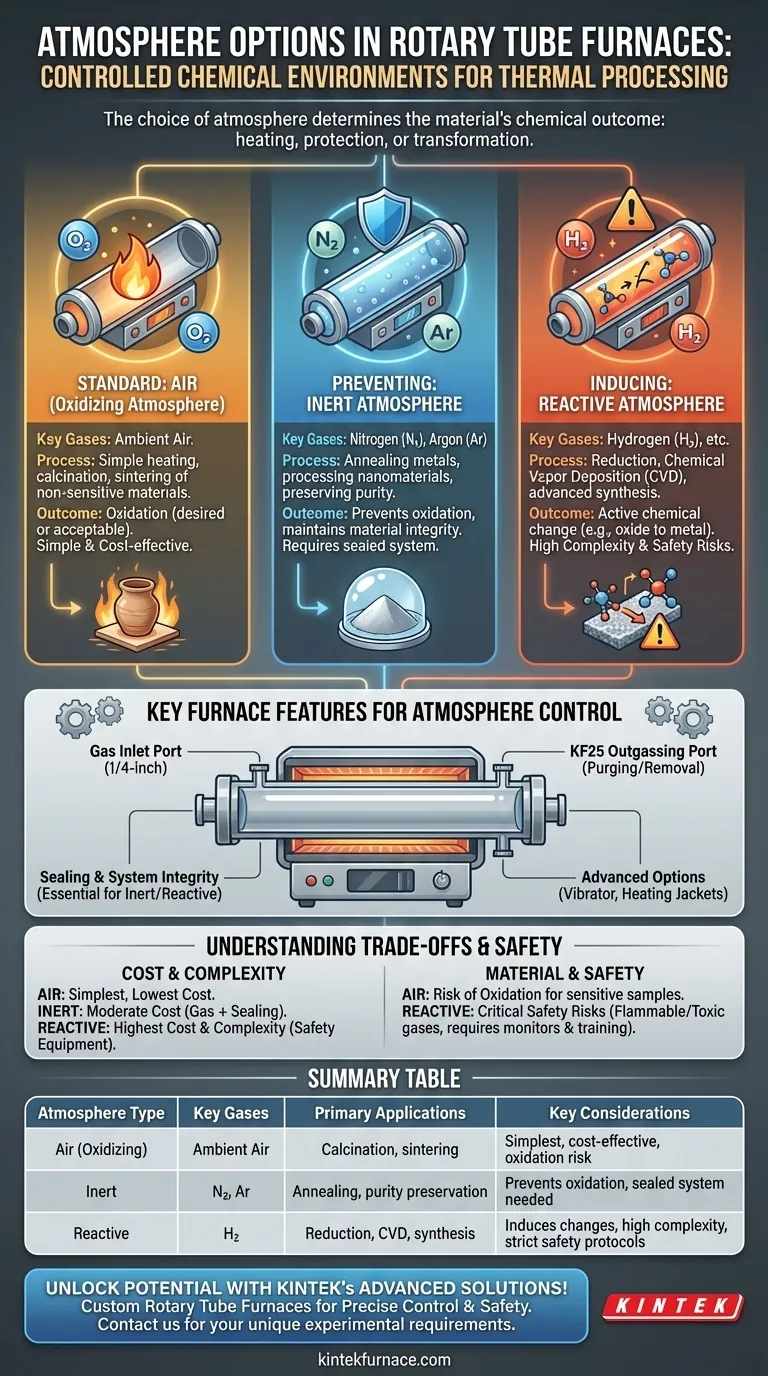

Im Grunde genommen kann ein Drehrohrofen unter drei verschiedenen Atmosphärenarten betrieben werden, um die chemische Umgebung während der Verarbeitung zu steuern. Dies sind normale Luft für einfaches Erhitzen, ein Inertgas wie Stickstoff oder Argon, um unerwünschte Oxidation zu verhindern, und ein reaktives Gas wie Wasserstoff, um gezielte chemische Veränderungen im Material aktiv herbeizuführen.

Die Wahl der Atmosphäre ist nicht nur eine Betriebseinstellung; sie ist eine kritische Prozessvariable. Die Entscheidung bestimmt direkt das chemische Ergebnis Ihres Materials und legt fest, ob es einfach erhitzt, vor Oxidation geschützt oder durch eine chemische Reaktion grundlegend umgewandelt wird.

Die Rolle der Atmosphäre bei der Wärmebehandlung

Die Atmosphäre im Inneren des Ofens interagiert bei hohen Temperaturen direkt mit Ihrem Material. Die Kontrolle dieser Umgebung ist grundlegend für die Erzielung der gewünschten physikalischen und chemischen Eigenschaften im Endprodukt.

Standardbetrieb: Luft (Oxidierende Atmosphäre)

Die einfachste und häufigste Betriebsart ist die Verwendung von Umgebungsluft als Ofenatmosphäre. Dies ist für Prozesse geeignet, bei denen Oxidation erwünscht ist oder keine negativen Auswirkungen auf das Material hat.

Anwendungen wie das Kalzinieren bestimmter Keramiken oder das Sintern unempfindlicher Pulver können oft effektiv in Luft durchgeführt werden.

Verhinderung von Reaktionen: Inertgase

Um Materialien zu verarbeiten, die sauerstoffempfindlich sind, ist eine Inertgasatmosphäre erforderlich. Gase wie Stickstoff (N₂) oder Argon (Ar) werden verwendet, um die Luft aus dem Ofenrohr zu verdrängen.

Dadurch entsteht eine neutrale Umgebung, die Oxidation und andere unerwünschte Reaktionen verhindert. Dies ist unerlässlich für Anwendungen wie das Tempern von Metallpulvern, die Verarbeitung empfindlicher Nanomaterialien oder jede Wärmebehandlung, bei der die Reinheit des Materials erhalten bleiben muss.

Herbeiführen von Reaktionen: Reaktive Atmosphären

Für Prozesse, die eine spezifische chemische Umwandlung erfordern, wird eine reaktive Atmosphäre verwendet. Dabei wird ein Gas eingeleitet, das aktiv an einer Reaktion mit dem Material beteiligt ist.

Ein häufiges Beispiel ist die Verwendung von Wasserstoff (H₂) für Reduktionsprozesse, wie die Umwandlung eines Metalloxidpulvers zurück in seine reine metallische Form. Diese Methode ermöglicht die fortschrittliche Materialsynthese und die chemische Gasphasenabscheidung (CVD), erfordert jedoch strenge Sicherheitsprotokolle.

Wichtige Ofenmerkmale für die Atmosphärenkontrolle

Ihre Fähigkeit, die Ofenatmosphäre zu steuern, hängt direkt von der Konstruktion und den Merkmalen des Ofens ab. Ein einfacher Ofen läuft möglicherweise nur in Luft, während fortschrittliche Modelle eine präzise Kontrolle über komplexe Gasumgebungen bieten.

Gas-Einlass- und -Auslassöffnungen

Eine effektive Atmosphärenkontrolle erfordert ein abgedichtetes System mit speziellen Anschlüssen. Öfen sind oft mit einem 1/4-Zoll-Gaseinlassanschluss zum Einleiten des gewünschten Gases und einem KF25-Entgasungsanschluss ausgestattet, um eine effiziente Verdrängung der Luft und die Entfernung von Reaktionsnebenprodukten zu ermöglichen.

Abdichtung und Systemintegrität

Um eine reine Inert- oder reaktive Atmosphäre aufrechtzuerhalten, muss das Arbeitsrohr an beiden Enden ordnungsgemäß abgedichtet sein. Jede Undichtigkeit lässt Umgebungsluft in den Prozess eindringen und beeinträchtigt die Ergebnisse durch die Einführung von Sauerstoff und Feuchtigkeit.

Erweiterte Optionen für spezielle Prozesse

Für anspruchsvolle Materialien stehen spezielle Funktionen zur Verfügung. Ein Hammer-Vibrator kann verwendet werden, um den kontinuierlichen Durchfluss für hochviskose oder klebrige Pulver zu gewährleisten, während Heizmäntel an den Abluftleitungen die Kondensation von Nebenprodukten wie Teer bei der Verarbeitung organischer Materialien verhindern können.

Abwägungen und Sicherheit verstehen

Die Wahl der Atmosphäre beinhaltet das Abwägen von Prozessanforderungen gegenüber Komplexität, Kosten und Sicherheit. Jede Option stellt einen anderen Satz von Überlegungen dar.

Kosten und Komplexität

Der Betrieb in Luft ist die einfachste und kostengünstigste Methode. Die Verwendung eines Inertgases verursacht zusätzliche Kosten für das Gas selbst und die Notwendigkeit eines abgedichteten Systems. Reaktive Atmosphären sind am komplexesten und teuersten und erfordern nicht nur Gas, sondern auch erhebliche Investitionen in Sicherheitsüberwachungs- und Handhabungsgeräte.

Materialverträglichkeit

Der kritischste Kompromiss ist die Auswirkung auf Ihr Material. Während der Betrieb eines Prozesses in Luft billiger sein kann, kann dies zur vollständigen Oxidation und Zerstörung einer empfindlichen Probe führen. Die zusätzlichen Kosten für eine Inertgasatmosphäre sind gerechtfertigt, wenn dies der einzige Weg ist, das gewünschte Ergebnis zu erzielen.

Kritische Sicherheit bei reaktiven Gasen

Die Verwendung von brennbaren oder toxischen reaktiven Gasen wie Wasserstoff birgt erhebliche Sicherheitsrisiken. Diese Vorgänge erfordern eine ordnungsgemäße Belüftung, Gasleckdetektoren, Notabschaltungen und eine umfassende Mitarbeiterschulung. Verwenden Sie niemals reaktive Gase ohne eine gründliche Sicherheitsüberprüfung und entsprechende technische Kontrollen.

Auswahl der richtigen Atmosphäre für Ihre Anwendung

Ihre Wahl sollte ausschließlich vom Ziel Ihres thermischen Prozesses bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf dem Kalzinieren oder Erhitzen stabiler Oxidmaterialien liegt: Der Betrieb in einer Luftatmosphäre ist in der Regel ausreichend und die wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Tempern von Metallen oder der Verarbeitung sauerstoffempfindlicher Pulver liegt: Eine Inertgasatmosphäre aus Stickstoff oder Argon ist unerlässlich, um Oxidation zu verhindern und die Materialintegrität zu wahren.

- Wenn Ihr Hauptaugenmerk auf chemischer Reduktion oder fortschrittlicher Synthese (CVD) liegt: Eine reaktive Atmosphäre, wie Wasserstoff, ist notwendig, erfordert jedoch Investitionen in einen entsprechend ausgestatteten Ofen und strenge Sicherheitsprotokolle.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung schwieriger organischer oder viskoser Materialien liegt: Suchen Sie nach einem Ofen mit speziellen Optionen wie Vibratoren oder Heizmänteln, um einen gleichmäßigen Materialfluss zu gewährleisten und eine Systemverstopfung zu verhindern.

Letztendlich ist die Anpassung der Ofenatmosphäre an die Chemie Ihres Materials der entscheidende Faktor für eine erfolgreiche und reproduzierbare Wärmebehandlung.

Zusammenfassungstabelle:

| Atmosphärenart | Schlüsselgase | Haupteinsatzgebiete | Wichtige Überlegungen |

|---|---|---|---|

| Luft (Oxidierend) | Umgebungsluft | Kalzinieren, Sintern von unempfindlichen Materialien | Einfachste, kostengünstigste Methode, kann Oxidation verursachen |

| Inert | Stickstoff (N₂), Argon (Ar) | Tempern von Metallen, Verarbeitung von Nanomaterialien, Erhaltung der Reinheit | Verhindert Oxidation, erfordert abgedichtetes System, moderate Kosten |

| Reaktiv | Wasserstoff (H₂) | Reduktionsprozesse, chemische Gasphasenabscheidung (CVD), fortschrittliche Synthese | Löst chemische Veränderungen aus, hohe Komplexität, erfordert Sicherheitsprotokolle |

Schöpfen Sie das volle Potenzial Ihrer thermischen Prozesse mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK aus! Durch die Nutzung hervorragender F&E-Leistungen und Eigenfertigung beliefern wir diverse Laboratorien mit Drehrohrofenen und anderen Systemen wie Muffel-, Rohr-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgehenden kundenspezifischen Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, sei es für präzise Atmosphärenkontrolle, verbesserte Sicherheitsfunktionen oder maßgeschneiderte Designs für anspruchsvolle Materialien. Lassen Sie sich bei Ihrer Forschung nicht durch Atmosphärenbeschränkungen aufhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihr Setup optimieren und Innovationen in Ihrem Labor vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Andere fragen auch

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate