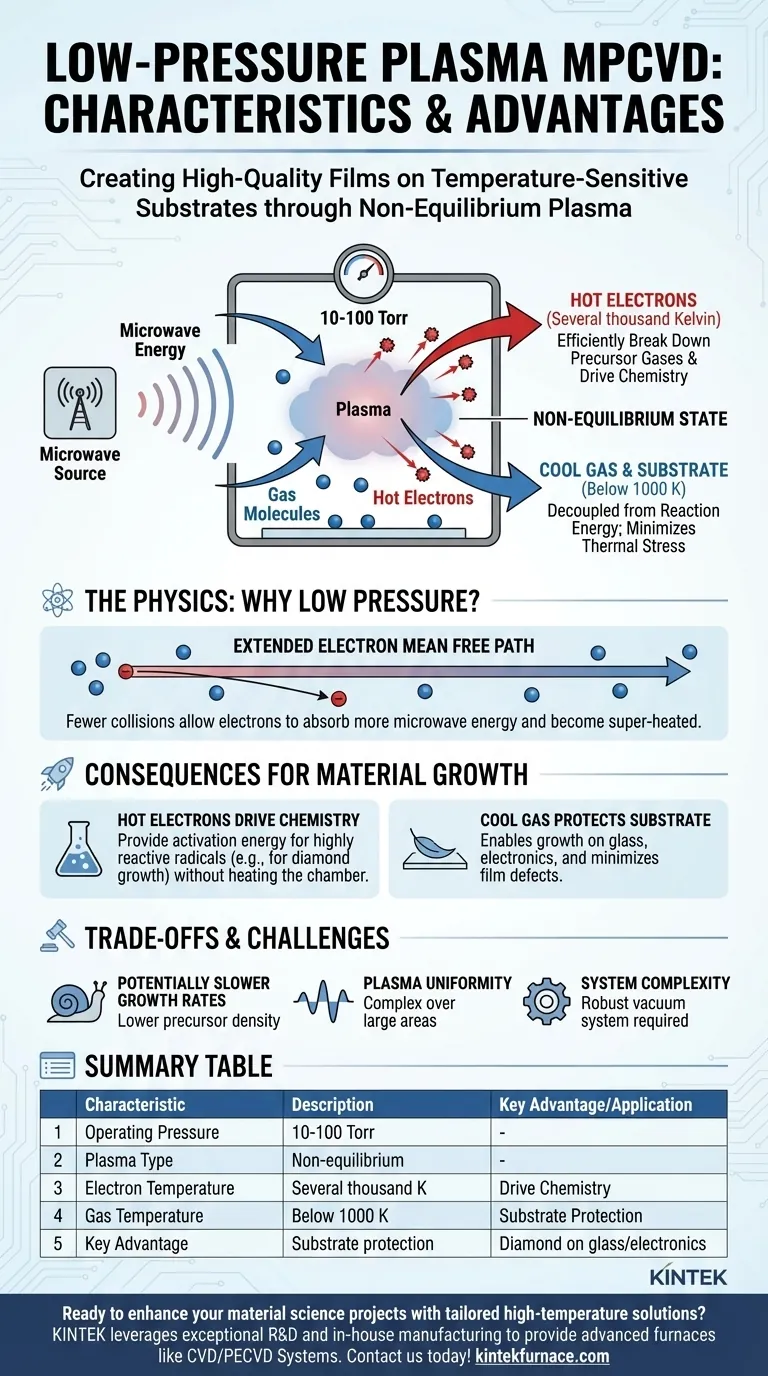

Kurz gesagt, Niederdruck-Plasma-MPCVD ist definiert durch seinen Betriebsdruck von 10-100 Torr, der einen signifikanten Temperaturunterschied zwischen den Elektronen des Systems und seinen Gasmolekülen erzeugt. Dieser Nichtgleichgewichtszustand ermöglicht energetische chemische Reaktionen bei einer relativ niedrigen Gesamtgastemperatur.

Das Kernprinzip des Niederdruck-MPCVD ist die Verwendung von Mikrowellenenergie, um ein Plasma zu erzeugen, in dem „heiße“ Elektronen die chemische Arbeit verrichten, während das Hauptgas und das Substrat „kühl“ bleiben. Dies entkoppelt die Reaktionsenergie vom thermischen Budget des Systems und ermöglicht das Materialwachstum auf temperaturempfindlichen Substraten.

Die Physik eines Nichtgleichgewichtsplasmas

Microwave Plasma Chemical Vapor Deposition (MPCVD) verwendet Mikrowellenenergie, um Vorläufergase in ein reaktives Plasma zu zerlegen, das dann einen festen Film auf einem Substrat abscheidet. Die „Niederdruck“-Variante erzeugt eine sehr spezifische und nützliche Plasmaumgebung.

Die kritische Rolle des Drucks

Der Betrieb bei einem niedrigen Druck von 10-100 Torr bedeutet, dass sich im Vergleich zum atmosphärischen Druck viel weniger Gasmoleküle in der Kammer befinden. Diese Partikelknappheit ist die direkte Ursache für die einzigartigen Eigenschaften des Systems.

Verlängerte mittlere freie Weglänge der Elektronen

Da das Gas weniger dicht ist, kann ein Elektron viel weiter fliegen, bevor es mit einem Gasmolekül kollidiert. Dieser Abstand ist als mittlere freie Weglänge der Elektronen bekannt.

Eine längere mittlere freie Weglänge ermöglicht es den Elektronen, zwischen jeder Kollision mehr Energie aus dem Mikrowellenfeld aufzunehmen. So werden sie im Vergleich zum Rest des Systems überhitzt.

Erzeugen von zwei unterschiedlichen Temperaturen

Das Ergebnis ist ein Nichtgleichgewichtsplasma. Die leichten, energetischen Elektronen haben nicht genug Zeit oder Kollisionen, um ihre Energie effizient auf die viel schwereren und langsameren Gasatome oder -moleküle zu übertragen.

Dies erzeugt zwei separate Temperaturpopulationen, die im selben Raum existieren:

- Hohe Elektronentemperatur: Erreicht mehrere tausend Kelvin.

- Niedrige Gastemperatur: Bleibt unter 1000 K.

Die Folgen für das Materialwachstum

Dieses Zwei-Temperaturen-System ist nicht nur eine wissenschaftliche Kuriosität; es hat tiefgreifende und praktische Auswirkungen auf die Abscheidung hochwertiger Materialien.

Heiße Elektronen treiben die Chemie an

Die extrem hohe Temperatur der Elektronen liefert die Energie, die zum effizienten Zerlegen von Vorläufergasen (z. B. Methan und Wasserstoff für das Diamantwachstum) erforderlich ist. Dies erzeugt die hochreaktiven chemischen Spezies (Radikale), die für die Schichtabscheidung notwendig sind.

Im Wesentlichen sind die Elektronen der „Motor“ der chemischen Reaktion, der Aktivierungsenergie liefert, ohne die gesamte Kammer heizen zu müssen.

Kühles Gas schützt das Substrat

Da die Massengastemperatur relativ niedrig bleibt (unter 1000 K), bleibt auch das zu beschichtende Substrat kühl. Dies ist der wichtigste Vorteil der Niederdrucktechnik.

Diese Eigenschaft ermöglicht das Wachstum hochwertiger Filme, wie Diamant, auf Substraten, die den hohen Temperaturen traditioneller thermischer CVD-Prozesse, wie Glas oder bestimmte Elektronikbauteile, nicht standhalten würden. Es hilft auch, thermische Spannungen und Defekte in der wachsenden Schicht zu minimieren.

Verständnis der Kompromisse

Obwohl leistungsfähig, ist das Niederdruckregime nicht ohne seine eigenen Herausforderungen und Kompromisse im Vergleich zu Alternativen mit höherem Druck.

Potenziell langsamere Wachstumsraten

Die geringere Dichte der Vorläufergase bei 10-100 Torr kann manchmal zu langsameren Abscheidungsraten führen. Da zu jedem Zeitpunkt weniger reaktive Moleküle verfügbar sind, kann sich der Film langsamer aufbauen als in einem Hochdrucksystem, wo die Vorläuferkonzentration viel höher ist.

Herausforderungen bei der Plasmagleichmäßigkeit

Die Aufrechterhaltung eines stabilen und gleichmäßigen Plasmas über eine große Substratfläche kann bei niedrigeren Drücken komplexer sein. Plasma neigt dazu, sich stärker zu konzentrieren, was ein sorgfältiges Reaktordesign erfordert, um sicherzustellen, dass das gesamte Substrat gleichmäßig beschichtet wird.

Systemkomplexität

Der Betrieb bei diesen Drücken erfordert ein robustes Vakuumsystem, das eine stabile Niederdruckumgebung aufrechterhalten kann. Dies erhöht die Komplexität und die Kosten im Vergleich zu atmosphärischen Drucksystemen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Abscheidungsregimes hängt ganz von den spezifischen Anforderungen Ihres Materials und Substrats ab.

- Wenn Ihr Hauptaugenmerk auf dem Wachstum auf temperaturempfindlichen Substraten liegt: Niederdruck-MPCVD ist die ideale Wahl, da es das Substrat vor thermischen Schäden schützt.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheidungsgeschwindigkeit liegt: Ein Hochdruck-MPCVD oder ein thermischer CVD-Prozess könnte besser geeignet sein, vorausgesetzt, Ihr Substrat kann die Hitze tolerieren.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Filmspannungen liegt: Die geringeren thermischen Gradienten im Niederdruck-MPCVD sind äußerst vorteilhaft für die Herstellung von Filmen mit geringer innerer Spannung.

Das Verständnis der zugrunde liegenden Plasmaphysik befähigt Sie, das präzise Werkzeug zu wählen, das zur Erreichung Ihrer materialwissenschaftlichen Ziele erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Betriebsdruck | 10-100 Torr |

| Plasmtyp | Nichtgleichgewicht |

| Elektronentemperatur | Mehrere tausend Kelvin |

| Gastemperatur | Unter 1000 K |

| Hauptvorteil | Substratschutz für temperaturempfindliche Materialien |

| Häufige Anwendungen | Diamantwachstum auf Glas, Elektronik |

Bereit, Ihre materialwissenschaftlichen Projekte mit maßgeschneiderten Hochtemperaturlösungen zu verbessern? KINTEK nutzt außergewöhnliche F&E-Kompetenzen und eigene Fertigung, um fortschrittliche Öfen wie CVD/PECVD-Systeme anzubieten, die auf Präzision und Anpassung ausgelegt sind. Ob Sie mit temperaturempfindlichen Substraten arbeiten oder optimierte Wachstumsbedingungen benötigen, unser Fachwissen stellt sicher, dass Ihre einzigartigen Anforderungen erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir den Erfolg Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die beiden Hauptmethoden der synthetischen Diamantenproduktion? Entdecken Sie HPHT vs. CVD für im Labor gezüchtete Edelsteine

- Was sind die Hauptvorteile von MPCVD bei der Diamantsynthese? Erreichen Sie eine hochreine, skalierbare Diamantproduktion

- Wie verhält sich die Wachstumsrate von Diamanten zur Qualität bei der MPCVD-Methode? Geschwindigkeit und Reinheit für Ihre Anwendung ausbalancieren

- Warum gilt MPCVD als Eckpfeiler der modernen Materialwissenschaft und -technik? Schalten Sie hochreine Materialien für Innovationen frei

- In welchen Branchen wird das Mikrowellen-Plasma-CVD-System häufig eingesetzt? Erschließen Sie die Synthese hochreiner Materialien