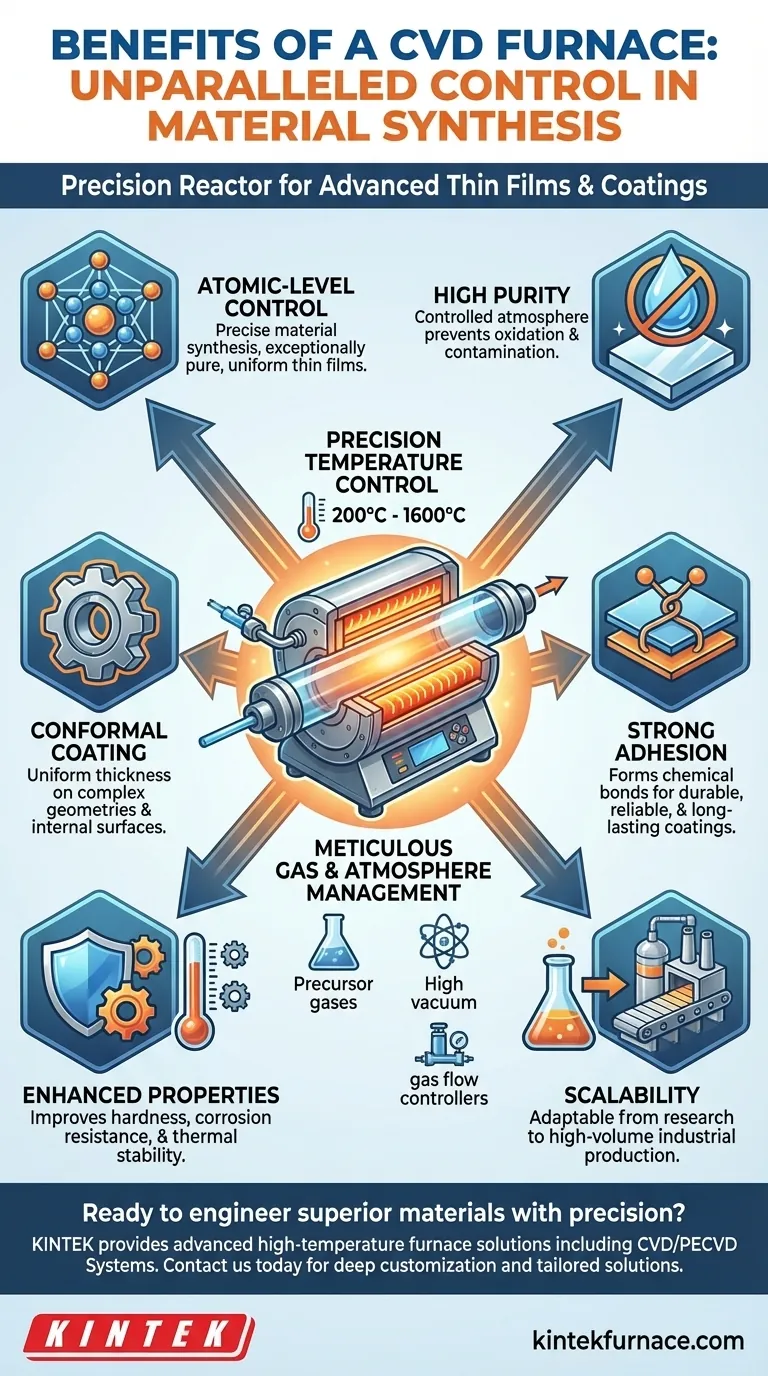

Im Wesentlichen bietet ein CVD-Ofen eine unvergleichliche Kontrolle über die Materialsynthese auf atomarer Ebene. Seine Hauptvorteile ergeben sich aus seiner Fähigkeit, außergewöhnlich reine, gleichmäßige und fest gebundene Dünnschichten und Beschichtungen zu erzeugen. Dieser Prozess ermöglicht die Konstruktion von Materialien mit verbesserten Eigenschaften – wie Härte, Korrosionsbeständigkeit und thermische Stabilität – auf einer Vielzahl von Substraten, wodurch er von der Forschung im kleinen Maßstab bis hin zur großvolumigen industriellen Produktion skalierbar ist.

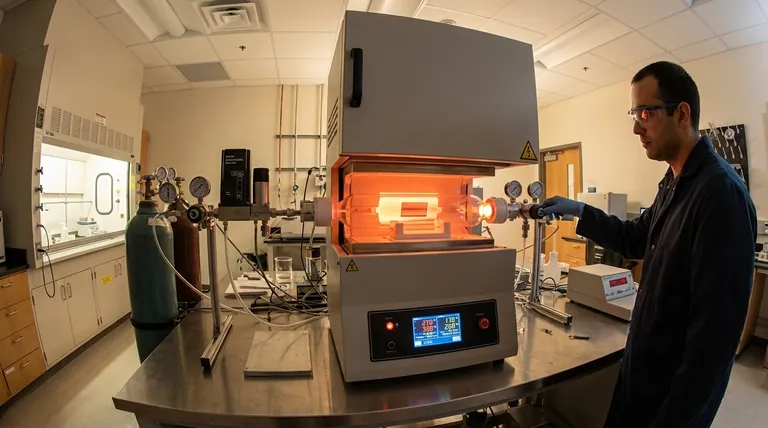

Ein Chemical Vapor Deposition (CVD)-Ofen ist mehr als ein Hochtemperaturofen; er ist ein Präzisionsreaktor. Sein wahrer Wert liegt in der Ermöglichung einer kontrollierten chemischen Reaktion, die Materialien Atom für Atom abscheidet und so Hochleistungsfilme erzeugt, die mit anderen Methoden oft unerreichbar sind.

Die Grundlage der Kontrolle: Wie ein CVD-Ofen funktioniert

Die Vorteile eines CVD-Ofens sind ein direktes Ergebnis seines Kerndesigns, das eine akribische Kontrolle über die chemische Abscheidungsumgebung bietet. Es geht nicht nur um Hitze; es geht darum, jede Variable einer chemischen Reaktion zu steuern.

Präzise Temperaturkontrolle

Ein Hauptmerkmal eines CVD-Ofens ist seine Fähigkeit, eine hochgleichmäßige und stabile Temperaturzone zu erzeugen, mit Kapazitäten, die oft von 200 °C bis über 1600 °C reichen.

Diese gleichmäßige Erwärmung ist entscheidend, da der CVD-Prozess auf chemischen Reaktionen beruht, die sehr temperaturempfindlich sind. Schon geringfügige Abweichungen können die Abscheidungsrate und die Filmeigenschaften verändern, was zu Inkonsistenzen führt.

Sorgfältiges Gas- und Atmosphärenmanagement

CVD funktioniert durch die Einbringung präziser Mengen an Vorläufergasen in die Ofenkammer. Diese Gase reagieren auf oder nahe der heißen Substratoberfläche, um das gewünschte Material zu bilden.

Gasflussregler steuern das genaue Rezept der Vorläuferstoffe, während die Atmosphäre des Systems streng kontrolliert wird. Die Prozesse können unter Hochvakuum, bei atmosphärischem Druck oder in einer Niederdruckumgebung durchgeführt werden.

Diese Kontrolle gewährleistet die hohe Reinheit. Durch das Entfernen unerwünschter Moleküle wie Sauerstoff und Wasserdampf im Vakuum verhindert der Ofen Oxidation und Kontamination und stellt sicher, dass der abgeschiedene Film nur aus den gewünschten Elementen besteht.

Vielseitiges Kammerdesign

CVD-Öfen gibt es in verschiedenen Konfigurationen, am häufigsten als Rohröfen oder Batch-Systeme. Diese Flexibilität ermöglicht die Anpassung des Prozesses an unterschiedliche Anforderungen.

Rohröfen eignen sich hervorragend für Forschung, kontinuierliche Prozesse und die Beschichtung gleichmäßiger Substrate. Unterschiedliche Rohrmaterialien wie Quarz oder Aluminiumoxid können basierend auf Temperatur und chemischer Verträglichkeit ausgewählt werden.

Batch-Öfen sind für die gleichzeitige Verarbeitung vieler Teile konzipiert und eignen sich daher für die industrielle Fertigung, bieten aber dennoch eine präzise Kontrolle über die Heiz- und Abkühlzyklen für jede Ladung.

Umwandlung von Kontrolle in greifbare Vorteile

Die präzise Kontrolle über Temperatur, Gaskemie und Druck führt direkt zu überlegenen Materialergebnissen, die spezifische technische Herausforderungen lösen.

Unübertroffene Reinheit und Zusammensetzung

Da der Prozess in einer kontrollierten Atmosphäre unter Verwendung hochreiner Vorläufergase stattfindet, sind die resultierenden Filme außergewöhnlich rein.

Die Hochtemperatur-Chemischen Reaktionen sind selektiv und scheiden nur das beabsichtigte Material ab. Dies führt zu Beschichtungen mit minimalen Defekten und einer präzise kontrollierten chemischen Zusammensetzung, was für Anwendungen in der Halbleiter- und Optikindustrie von entscheidender Bedeutung ist.

Überlegene Beschichtungsgleichmäßigkeit (Konformität)

Im Gegensatz zu abscheidenden Verfahren, die auf Sichtlinien basieren (wie Sputtern oder Verdampfung), können die Vorläufergase bei einem CVD-Prozess um und in komplexe Geometrien fließen.

Dies führt zu einer hochgradig konformen Beschichtung, was bedeutet, dass der Film eine einheitliche Dicke auf allen Oberflächen eines dreidimensionalen Objekts aufweist, auch in scharfen Ecken, Gräben und Löchern.

Ausgezeichnete Haftung und Haltbarkeit

Der CVD-Prozess legt ein Material nicht nur oben auf ein Substrat auf; er bildet eine chemische Bindung zwischen dem Film und der Oberfläche.

Durch die Optimierung der Abscheidungsbedingungen wird diese Bindung extrem stark. Die resultierende Haftung verbessert die Haltbarkeit, Zuverlässigkeit und Lebensdauer des beschichteten Teils erheblich.

Konstruierte Materialeigenschaften

CVD wird nicht nur zur Herstellung eines Materialtyps verwendet. Es ist eine vielseitige Plattform für die Abscheidung einer breiten Palette von Metallen, Keramiken und Polymeren.

Dies ermöglicht es Ingenieuren, die Eigenschaften eines Substrats gezielt zu verbessern. Eine häufige Anwendung ist die Aufbringung einer harten Keramikbeschichtung (wie Titannitrid) auf ein Metallwerkzeug, um dessen Verschleißfestigkeit zu erhöhen, oder die Abscheidung eines Siliziumdioxidfilms auf einem Wafer als elektrischer Isolator.

Überlegungen und Abwägungen verstehen

Obwohl CVD leistungsstark ist, ist es keine universelle Lösung. Seine Vorteile gehen mit Komplexitäten einher, die verstanden werden müssen, um eine fundierte Entscheidung zu treffen.

Hohe Temperatur- und Substratgrenzen

Die hohen Temperaturen, die für viele CVD-Prozesse erforderlich sind, können temperaturempfindliche Substrate wie Polymere oder bestimmte Niedrigschmelzmetalle beschädigen oder verformen. Dies ist eine grundlegende Einschränkung.

Prozesskomplexität und Fachwissen

Die Entwicklung eines stabilen und reproduzierbaren CVD-Rezepts ist eine komplexe Aufgabe. Es erfordert erhebliches Fachwissen, um die Variablen von Temperatur, Druck, Gasflüsse und Chemie auszugleichen, um die gewünschten Filmeigenschaften zu erzielen. Dies ist keine „Plug-and-Play“-Technologie.

Vorläuferchemie und Sicherheit

Die in CVD verwendeten Vorläufergase können giftig, brennbar, korrosiv oder pyrophor (Selbstentzündung bei Kontakt mit Luft) sein. Ein CVD-System erfordert eine robuste Sicherheitsinfrastruktur, einschließlich Gasschränken, Detektoren und Abluftbehandlungssystemen, um diese Gefahrstoffe sicher zu handhaben.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl einer Abscheidungsmethode erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit und Filmqualität liegt: CVD ist oft die überlegene Wahl, da die kontrollierte chemische Reaktion Verunreinigungen minimiert und eine präzise strukturelle Konstruktion ermöglicht.

- Wenn Sie komplexe 3D-Formen oder innere Oberflächen beschichten: Die konforme Beschaffenheit von CVD bietet eine einheitliche Abdeckung, die Sichtlinienverfahren nicht erreichen können.

- Wenn Sie mit temperaturempfindlichen Substraten arbeiten: Sie müssen sorgfältig niedrigtemperatur-CVD-Varianten (wie Plasma-Enhanced CVD) in Betracht ziehen oder ganz alternative Abscheidungsmethoden prüfen.

- Wenn Ihre Priorität die kostengünstige Beschichtung einfacher Formen ist: Wägen Sie die Leistungssteigerungen von CVD gegen die geringeren Kosten und die geringere Komplexität von Verfahren wie Galvanik oder Physical Vapor Deposition (PVD) ab.

Indem Sie die grundlegenden Kontrollprinzipien verstehen, können Sie den CVD-Prozess nutzen, um Materialien mit Eigenschaften zu konstruieren, die auf Ihre spezifische Herausforderung zugeschnitten sind.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Kontrolle auf atomarer Ebene | Ermöglicht präzise Materialsynthese mit gleichmäßigen, fest gebundenen Dünnschichten. |

| Hohe Reinheit | Die kontrollierte Atmosphäre verhindert Kontamination und gewährleistet reine Beschichtungen. |

| Konforme Beschichtung | Gleichmäßige Dicke auf komplexen 3D-Formen, einschließlich Innenflächen. |

| Starke Haftung | Bildet chemische Bindungen für langlebige, dauerhafte Beschichtungen. |

| Verbesserte Eigenschaften | Erhöht die Härte, Korrosionsbeständigkeit und thermische Stabilität von Substraten. |

| Skalierbarkeit | Geeignet von der Forschung bis zur großvolumigen industriellen Produktion. |

Sind Sie bereit, überlegene Materialien präzise zu konstruieren? KINTEK nutzt herausragende F&E und interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich CVD/PECVD-Systemen. Unsere Produktlinie, die Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen umfasst, wird durch starke Tiefenanpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Effizienz Ihres Labors steigern und Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität