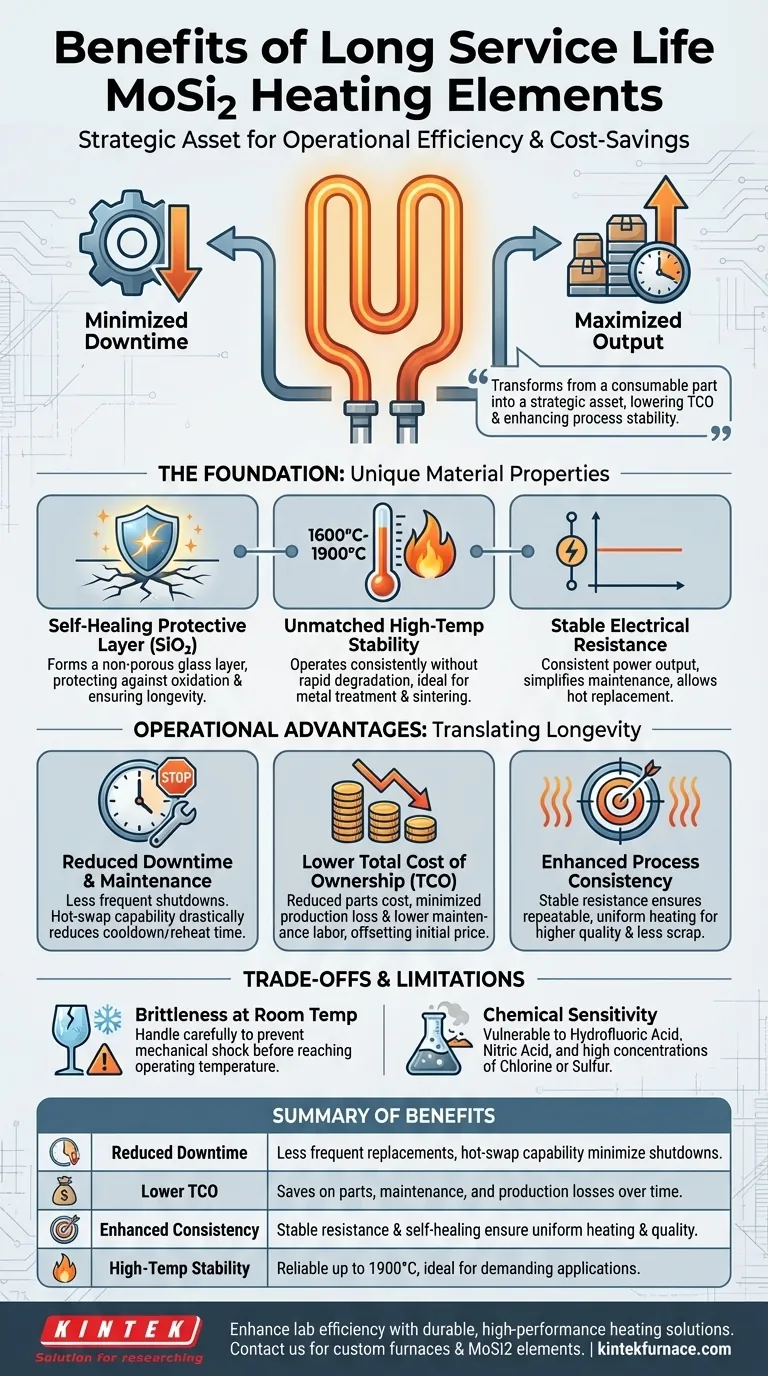

Im Kern führt die lange Lebensdauer von Molybdändisilizid (MoSi₂)-Heizelementen direkt zu erheblichen betrieblichen und finanziellen Vorteilen. Die Hauptvorteile sind eine drastische Reduzierung der Häufigkeit und Kosten des Elementaustauschs, was wiederum die Ofenausfallzeiten minimiert und die Produktionsleistung maximiert.

Der wahre Wert der langen Lebensdauer eines MoSi₂-Elements liegt nicht nur in seiner Haltbarkeit, sondern in seiner Fähigkeit, eine vorhersehbare, zuverlässige Hochtemperaturleistung zu liefern. Dies verwandelt das Heizelement von einem Verbrauchsmaterial in ein strategisches Gut, das die Gesamtbetriebskosten senkt und die Prozessstabilität verbessert.

Die Grundlage der Langlebigkeit: Einzigartige Materialeigenschaften

Die verlängerte Lebensdauer von MoSi₂-Elementen ist kein Zufall; sie ist das direkte Ergebnis ihrer einzigartigen chemischen und physikalischen Eigenschaften bei extremen Temperaturen. Das Verständnis dieser Eigenschaften ist der Schlüssel zur Wertschätzung ihres Nutzens.

Eine selbstheilende Schutzschicht

Beim Erhitzen in einer sauerstoffhaltigen Atmosphäre bilden MoSi₂-Elemente eine dünne, nicht-poröse Schicht aus reinem Quarzglas (SiO₂). Diese Schicht ist der Schlüssel zu ihrer Langlebigkeit.

Wird das Element durch physikalische oder chemische Einwirkung beschädigt, "heilt" sich diese Siliziumdioxidschicht selbst, indem sie sich über dem freiliegenden Bereich neu bildet, was einen außergewöhnlichen Schutz vor weiterer Oxidation bietet und eine lange, stabile Betriebslebensdauer gewährleistet.

Unübertroffene Hochtemperaturstabilität

MoSi₂-Elemente sind für den konstanten Betrieb bei extremen Temperaturen ausgelegt, typischerweise zwischen 1600 °C und 1700 °C, wobei einige Qualitäten bis zu 1900 °C erreichen können.

Im Gegensatz zu vielen anderen metallischen Elementen erweichen, schmelzen oder zersetzen sie sich bei diesen Temperaturen nicht schnell, was sie zum Standard für anspruchsvolle Anwendungen wie Metallwärmebehandlung, Keramiksintern und Laboröfen macht.

Stabiler elektrischer Widerstand über die Zeit

Ein Hauptmerkmal von MoSi₂ ist sein stabiler Widerstand während seiner gesamten Lebensdauer. Diese Stabilität ist entscheidend für eine gleichmäßige Leistungsabgabe und Temperaturregelung.

Dies ermöglicht den Anschluss neuer Elemente in Reihe mit älteren, ohne Ungleichgewichte im System zu verursachen, was die Wartung vereinfacht und die Nutzungsdauer des gesamten Heizsystems verlängert.

Langlebigkeit in operative Vorteile umsetzen

Die Materialwissenschaft der MoSi₂-Elemente bietet greifbare Vorteile, die sich auf das Geschäftsergebnis und die Betriebseffizienz eines Unternehmens auswirken.

Reduzierte Ausfallzeiten und Wartung

Die einfache Tatsache, dass diese Elemente länger halten, bedeutet, dass Öfen seltener zur Wartung abgeschaltet werden. Dies erhöht direkt die verfügbare Produktionszeit.

Darüber hinaus können viele MoSi₂-Elemente ausgetauscht werden, während der Ofen noch heiß ist, was die Ausfallzeiten, die mit einem vollständigen Abkühl- und Wiederaufheizzyklus verbunden sind, drastisch reduziert.

Niedrigere Gesamtbetriebskosten (TCO)

Obwohl der anfängliche Kaufpreis höher sein mag als bei einigen Alternativen, sind die TCO oft deutlich niedriger.

Diese Berechnung umfasst die reduzierten direkten Kosten für Ersatzteile über mehrere Jahre und, was noch wichtiger ist, die indirekten Einsparungen durch minimierte Produktionsausfälle und geringere Wartungsarbeitskosten.

Verbesserte Prozesskonsistenz

Für hochpräzise thermische Prozesse ist Konsistenz von größter Bedeutung. Der stabile Widerstand und die langsamen Alterungseigenschaften von MoSi₂ gewährleisten eine hochgradig wiederholbare und gleichmäßige Heizumgebung.

Dies führt zu höherer Produktqualität, weniger Ausschuss und vorhersehbareren Ergebnissen bei empfindlichen Anwendungen. Ihre Fähigkeit, schnelle thermische Zyklen ohne Degradation zu bewältigen, erhöht ihre Zuverlässigkeit zusätzlich.

Abwägungen und Einschränkungen verstehen

Um eine fundierte Entscheidung treffen zu können, ist es entscheidend, die spezifischen Bedingungen und Handhabungsanforderungen für MoSi₂-Elemente zu kennen.

Sprödigkeit bei Raumtemperatur

Wie viele Hochleistungskeramiken sind MoSi₂-Elemente bei niedrigen Temperaturen hart, aber spröde. Sie erfordern eine sorgfältige Handhabung und Installation, um mechanische Stöße oder Brüche zu vermeiden, bevor sie ihre Betriebstemperatur erreichen.

Chemische Empfindlichkeit

Obwohl sie gegen die meisten Atmosphären sehr beständig sind, sind sie anfällig für bestimmte Chemikalien. MoSi₂-Elemente werden von Flusssäure und Salpetersäure angegriffen und gelöst, und die Leistung kann durch Atmosphären mit hohen Chlor- oder Schwefelkonzentrationen beeinträchtigt werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines Heizelements sollte auf Ihrem primären Betriebsziel basieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Betriebszeit und der Produktionsleistung liegt: Die Kombination aus einer von Natur aus langen Lebensdauer und der Möglichkeit, heiße Austausche durchzuführen, macht MoSi₂ zur überlegenen Wahl, um sowohl geplante als auch ungeplante Ausfallzeiten zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Senkung der Gesamtbetriebskosten liegt: Schauen Sie über den anfänglichen Kaufpreis hinaus. Die Haltbarkeit von MoSi₂ führt zu erheblichen langfristigen Einsparungen bei Ersatzteilen, Wartungsarbeiten und erhaltenen Produktionseinnahmen.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität bei extremen Temperaturen liegt: Die selbstheilende Siliziumdioxidschicht und der stabile elektrische Widerstand von MoSi₂ bieten die unübertroffene Konsistenz, die für hochwertige, temperaturempfindliche Fertigungsprozesse erforderlich ist.

Letztendlich ist die Wahl von MoSi₂-Elementen eine Investition in langfristige Betriebsverlässigkeit und Effizienz.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Reduzierte Ausfallzeiten | Weniger häufige Austausche und Hot-Swap-Fähigkeit minimieren Ofenabschaltungen. |

| Niedrigere Gesamtbetriebskosten | Spart langfristig Ersatzteile, Wartungsarbeiten und Produktionsausfälle. |

| Verbesserte Prozesskonsistenz | Stabiler Widerstand und selbstheilende Eigenschaften gewährleisten gleichmäßiges Heizen und hochwertige Ergebnisse. |

| Hochtemperaturstabilität | Zuverlässiger Betrieb bis zu 1900 °C, ideal für anspruchsvolle Anwendungen wie Sintern und Wärmebehandlung. |

Bereit, die Effizienz Ihres Labors mit langlebigen, leistungsstarken Heizlösungen zu steigern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie die eigene Fertigung, um fortschrittliche Hochtemperaturöfen anzubieten, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, Ausfallzeiten und Gesamtbetriebskosten reduzieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere MoSi2-Heizelemente Ihren Betrieb unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit