Im Kern ist der Hauptvorteil der Plasma-Enhanced Chemical Vapor Deposition (PECVD) und ihrer hohen Abscheidungsraten eine dramatische Steigerung der Fertigungseffizienz. Diese Geschwindigkeit ermöglicht die Herstellung von Dünnschichten in Minuten statt in Stunden, was sich direkt in einem höheren Produktionsdurchsatz und deutlich niedrigeren Kosten pro Einheit niederschlägt und sie zu einem Eckpfeiler der modernen Großserienfertigung macht.

Der wahre Wert der PECVD-Geschwindigkeit liegt nicht nur in der Rate selbst, sondern in ihrer Fähigkeit, diese Geschwindigkeit bei niedrigen Temperaturen zu erreichen. Diese einzigartige Kombination ermöglicht es, wärmeempfindliche Materialien zu beschichten, ohne die für die Massenproduktion erforderliche wirtschaftliche Rentabilität zu opfern.

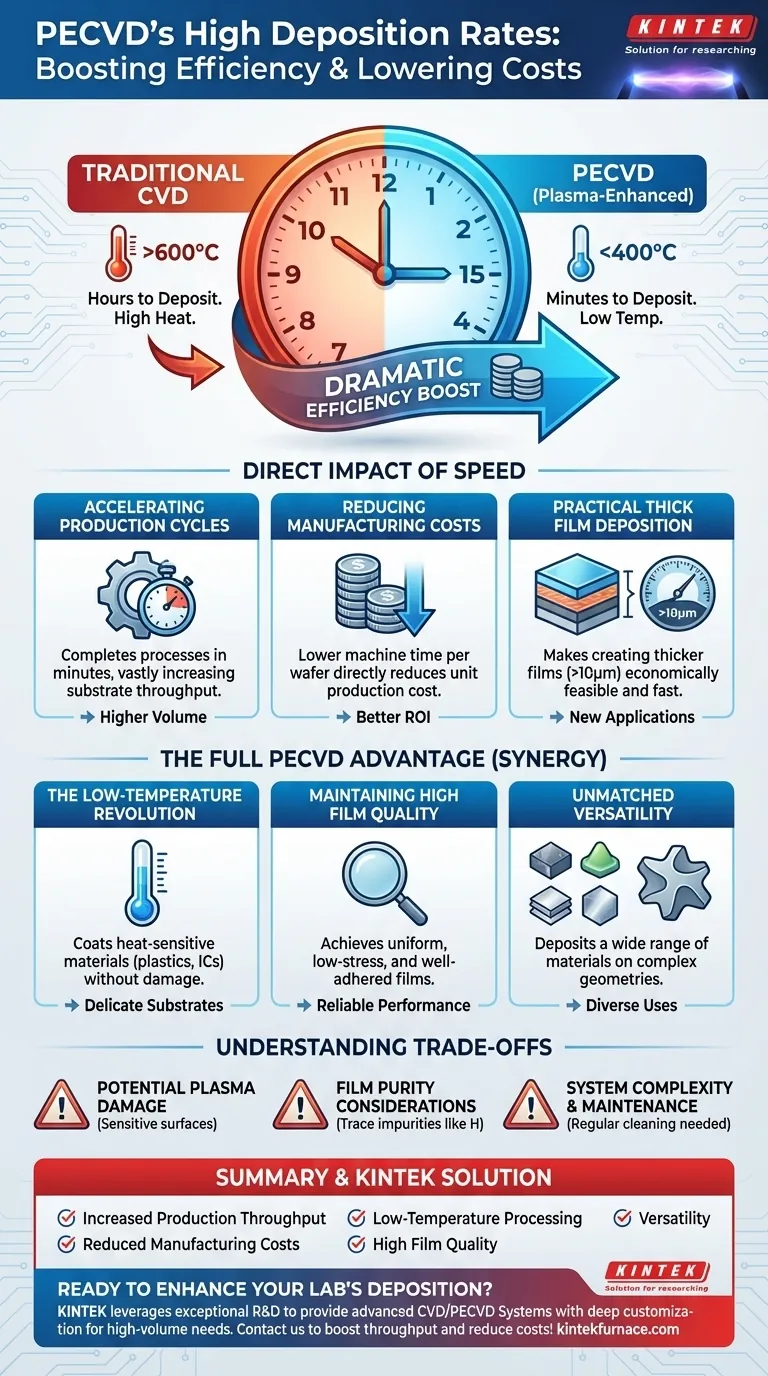

Der direkte Einfluss hoher Abscheidungsraten

Die Geschwindigkeit der PECVD ist nicht nur eine inkrementelle Verbesserung; sie verändert die Wirtschaftlichkeit und die Möglichkeiten der Dünnschichtabscheidung grundlegend.

Beschleunigung der Produktionszyklen

Ein traditioneller Chemical Vapor Deposition (CVD)-Prozess könnte Stunden dauern, um eine bestimmte Schichtdicke abzuscheiden. PECVD, durch die Verwendung von Plasma zur Energiezufuhr zu den Prekursor-Gasen, beschleunigt diese chemischen Reaktionen dramatisch.

Dies ermöglicht es, denselben Prozess innerhalb von Minuten abzuschließen, wodurch die Anzahl der Substrate, die in einem bestimmten Zeitraum verarbeitet werden können, erheblich erhöht wird.

Senkung der Herstellungskosten

In jeder Fertigungsumgebung sind Maschinenzeiten direkte Kosten. Durch die Reduzierung der Bearbeitungszeit pro Wafer oder Teil senkt PECVD die gesamten Produktionskosten.

Diese Kosteneffizienz ist ein Hauptgrund, warum PECVD in Branchen wie der Halbleiterfertigung und der Solarzellenproduktion so weit verbreitet ist, wo Volumen und Kosten pro Einheit entscheidende Kennzahlen sind.

Ermöglichung der praktischen Abscheidung dicker Schichten

Obwohl oft für „dünne“ Schichten verwendet, erfordern einige Anwendungen dickere Beschichtungen, möglicherweise mehr als 10 Mikrometer (μm).

Die hohe Abscheidungsrate von PECVD macht die Herstellung dieser dickeren Schichten aus Zeit- und Kostensicht praktikabel, eine Aufgabe, die mit vielen konventionellen CVD-Methoden mit geringerer Rate unerschwinglich langsam und teuer wäre.

Warum Geschwindigkeit nicht die ganze Geschichte ist: Der volle PECVD-Vorteil

Die hohe Abscheidungsrate ist ein leistungsstarkes Merkmal, aber ihre wahre Wirkung entfaltet sich, wenn sie mit den anderen inhärenten Vorteilen des PECVD-Prozesses kombiniert wird.

Die Niedertemperatur-Revolution

Der vielleicht bedeutendste Vorteil von PECVD ist die niedrige Prozesstemperatur, oft unter 400°C. Traditionelle CVD erfordert sehr hohe Temperaturen (oft >600°C), um die notwendigen chemischen Reaktionen anzutreiben.

Diese Niedertemperaturfähigkeit, kombiniert mit hoher Geschwindigkeit, ermöglicht die Abscheidung hochwertiger Schichten auf temperaturempfindlichen Materialien wie Kunststoffen, Polymeren und vollständig verarbeiteten integrierten Schaltungen, die durch Hochtemperaturmethoden beschädigt oder zerstört würden.

Aufrechterhaltung hoher Filmqualität

Trotz der hohen Geschwindigkeit opfert PECVD nicht zwangsläufig die Qualität. Der plasma-unterstützte Prozess kann Schichten erzeugen, die über große Substratflächen hinweg sehr uniform sind.

Darüber hinaus weisen diese Schichten typischerweise einen geringen Eigenspannung und eine gute Haftung zum Substrat auf, was sie robust und widerstandsfähig gegen Risse oder Delamination macht. Der Prozess ermöglicht auch eine hervorragende Kontrolle über Materialeigenschaften wie Brechungsindex und Härte.

Unübertroffene Vielseitigkeit

PECVD ist eine äußerst vielseitige Technologie, die eine breite Palette von Materialien abscheiden kann, darunter Dielektrika (wie Siliziumnitrid und Siliziumdioxid), Halbleiter und sogar einige Metalle.

Ihre Fähigkeit, komplexe, nicht-planare Geometrien konform zu beschichten, macht sie für eine Vielzahl von Anwendungen wertvoll, von der Mikroelektronik bis zu Schutzbeschichtungen auf Industrieteilen. Die hohe Abscheidungsrate macht die Anwendung dieser verschiedenen Materialien wirtschaftlich machbar.

Die Kompromisse verstehen

Obwohl leistungsstark, ist PECVD keine Universallösung. Das Verständnis ihrer Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Potenzial für plasma-induzierte Schäden

Das energiereiche Plasma, das die Niedertemperatur-Abscheidung mit hoher Rate ermöglicht, kann manchmal Oberflächenschäden an hochsensiblen Substraten verursachen, wenn der Prozess nicht präzise gesteuert wird.

Überlegungen zur Filmreinheit

Für bestimmte hochspezialisierte Anwendungen, die die absolut höchste Materialreinheit erfordern (z.B. spezifische epitaktische Schichten), können langsamere, höhere Temperaturprozesse wie die Niederdruck-CVD (LPCVD) immer noch bevorzugt werden. PECVD-Schichten können manchmal Spurenverunreinigungen, wie Wasserstoff, aus den Prekursor-Gasen enthalten.

Systemkomplexität und Wartung

PECVD-Systeme sind komplexer als einige einfache thermische CVD-Reaktoren. Die Hardware zur Plasmaerzeugung erfordert sorgfältige Wartung, und die Reinigung der Kammer ist eine regelmäßige Notwendigkeit, um Polymer-Nebenprodukte zu entfernen, die sich während der Abscheidung bilden können.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungsmethode hängt ausschließlich vom primären Ziel Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz und Kosteneffizienz liegt: PECVD ist eine ausgezeichnete Wahl, insbesondere für die Großserienfertigung, wo ihre Geschwindigkeit einen entscheidenden wirtschaftlichen Vorteil bietet.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Substrate liegt: PECVD ist oft die einzig praktikable Option, da ihre Niedertemperaturnatur empfindliche Materialien schützt und gleichzeitig eine produktionswürdige Geschwindigkeit bietet.

- Wenn Ihr Hauptaugenmerk auf der absolut höchsten Filmreinheit liegt: Möglicherweise müssen Sie langsamere, höhere Temperaturmethoden in Betracht ziehen, wobei Sie den Kompromiss bei Geschwindigkeit und Substratbeschränkung für eine überlegene Materialqualität in Kauf nehmen.

Letztendlich ist die hohe Abscheidungsrate von PECVD der Motor, der ihre einzigartige Kombination aus Niedertemperaturverarbeitung und hochwertiger Filmabscheidung zu einer dominierenden und wegweisenden Technologie in der modernen Fertigung macht.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Erhöhter Produktionsdurchsatz | Hohe Abscheidungsraten ermöglichen die Erstellung von Dünnschichten in Minuten statt Stunden, was den Output steigert. |

| Reduzierte Herstellungskosten | Schnellere Verarbeitung senkt Maschinenzeit und Kosten pro Einheit, ideal für Großserienindustrien. |

| Niedertemperatur-Verarbeitung | Ermöglicht die beschädigungsfreie Beschichtung wärmeempfindlicher Materialien wie Kunststoffe, kombiniert mit Geschwindigkeit. |

| Hohe Filmqualität | Behält Uniformität, geringe Spannung und gute Haftung auch bei hohen Abscheidungsraten bei. |

| Vielseitigkeit | Scheidet verschiedene Materialien (z.B. Dielektrika, Halbleiter) auf komplexen Geometrien effizient ab. |

Bereit, die Dünnschichtabscheidung Ihres Labors mit hocheffizienten Lösungen zu verbessern? KINTEK nutzt außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systeme, anzubieten. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, egal ob Sie in der Halbleiterfertigung, Solarpanel-Herstellung oder anderen Großserienindustrien tätig sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten PECVD-Systeme Ihren Produktionsdurchsatz steigern und Kosten senken können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen