Für CVD-Anwendungen mit Pulvern oder Partikeln liegt der Hauptvorteil eines Drehrohrofens in seiner Fähigkeit, außergewöhnlich gleichmäßige Beschichtungen und Materialeigenschaften zu liefern. Die kontinuierliche Drehung stellt sicher, dass jede Oberfläche des Materials sowohl der Hitze als auch den Precursor-Gasen konstant ausgesetzt ist – ein Maß an Homogenität, das bei losen Materialien in einem stationären Ofen kaum zu erreichen ist.

Der Kernvorteil eines Drehrohrofens besteht darin, dass er einen statischen Chargenprozess in einen dynamischen, kontinuierlichen Prozess umwandelt. Dies löst die kritische Herausforderung der gleichmäßigen Behandlung von Pulvern und Granulaten, was zu Materialien höherer Qualität, verbesserter Effizienz und besserer Skalierbarkeit vom Labor bis zur industriellen Produktion führt.

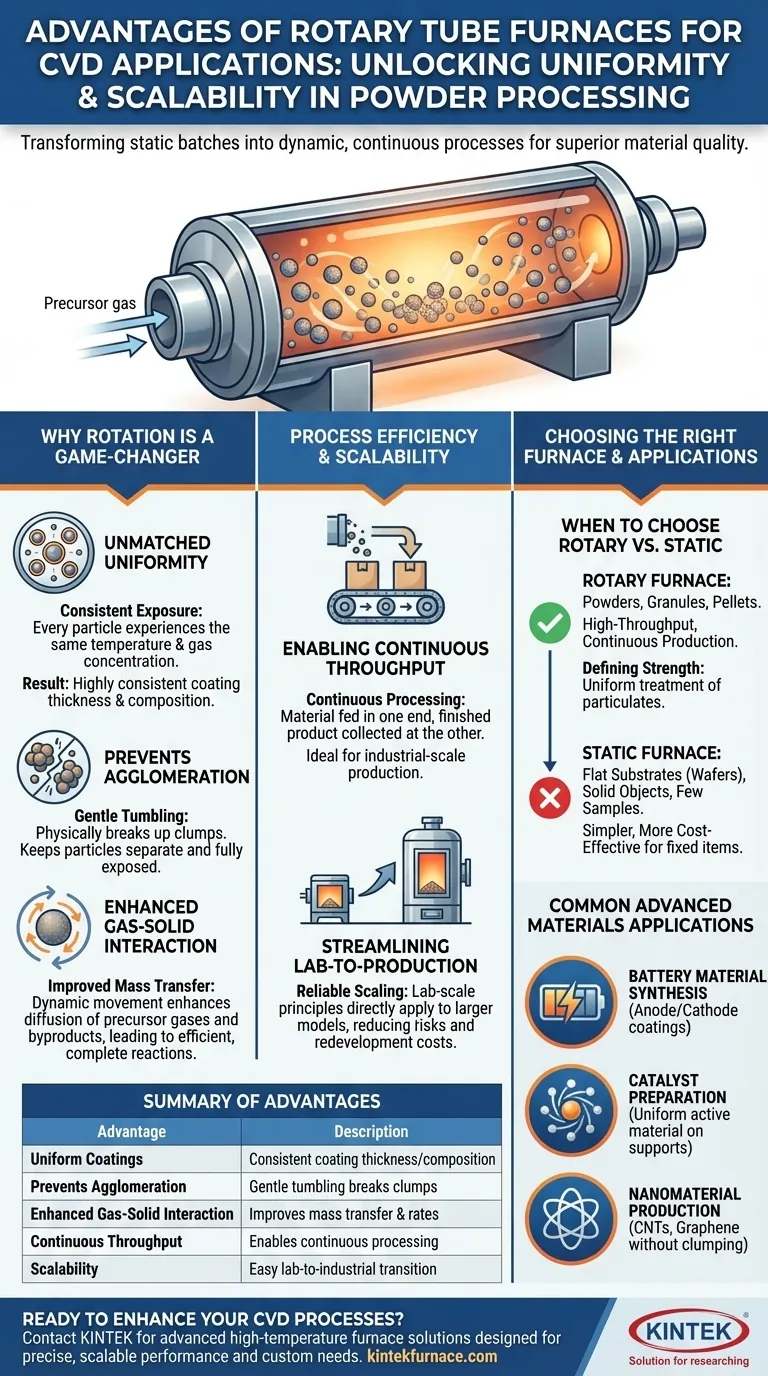

Warum Rotation ein entscheidender Faktor für CVD ist

Bei der chemischen Gasphasenabscheidung (CVD) besteht das Ziel darin, einen dünnen, gleichmäßigen Film aus einer Gasphase auf einem Substrat abzuscheiden. Wenn dieses Substrat ein Pulver ist, stellt ein stationärer Ofen ein grundlegendes Problem dar: Das Gas kann die Partikel in der Mitte und am Boden des Haufens nicht erreichen. Ein Drehrohrofen löst dieses Problem direkt.

Unübertroffene Beschichtungs- und thermische Gleichmäßigkeit

In einem statischen Rohr wird die oberste Pulverschicht anders behandelt als die unterste Schicht. Ein Drehrohrofen wälzt das Material sanft um und stellt sicher, dass jedes Partikel zyklisch an die Oberfläche gebracht wird.

Dieses konstante Mischen garantiert, dass alle Partikel dasselbe Temperaturprofil und dieselbe Konzentration an Precursor-Gas erfahren, was zu einer sehr konsistenten Schichtdicke und Materialzusammensetzung führt.

Verhinderung der Partikelagglomeration

Feine Pulver neigen von Natur aus dazu, sich beim Erhitzen zu verklumpen (agglomerieren). Dieses Verklumpen schirmt die inneren Oberflächen vom CVD-Prozess ab, was zu unvollständigen Reaktionen und ungleichmäßigen Produkten führt.

Die sanfte mechanische Wälzbewegung eines Drehrohrofens bricht diese Agglomerate beim Entstehen physikalisch auf und hält die Partikel getrennt und vollständig freigelegt.

Verbesserte Gas-Feststoff-Wechselwirkung

Die dynamische Bewegung des Substratmaterials verbessert den Massentransfer. Während das Pulverbett wälzt, wird die Diffusion von Precursor-Gasen zu den Partikeloberflächen und die Diffusion von Reaktionsnebenprodukten von ihnen weg verstärkt.

Dies führt zu einer effizienteren und vollständigeren chemischen Reaktion, was die Abscheideraten erhöhen und die Gesamtqualität des Endmaterials verbessern kann.

Prozesseffizienz und Skalierbarkeit

Über die Materialqualität hinaus bieten Drehrohrofen erhebliche betriebliche Vorteile, insbesondere beim Übergang von kleinen Laborversuchen zur industriellen Anwendung.

Ermöglichung eines kontinuierlichen Durchsatzes

Im Gegensatz zu statischen Öfen, die auf Basis fester Chargen arbeiten, sind viele Drehrohrofen für die kontinuierliche oder semi-kontinuierliche Materialverarbeitung konzipiert.

Rohmaterial kann an einem Ende des rotierenden Rohrs zugeführt und das fertige Produkt am anderen gesammelt werden, was den Durchsatz dramatisch erhöht und es für die industrielle Produktion geeignet macht.

Optimierung der Skalierung vom Labor zur Produktion

Die Prinzipien eines Drehrohrofens im Labormaßstab sind direkt auf größere industrielle Modelle übertragbar. Dies erleichtert die Skalierung des Prozesses erheblich.

Die Entwicklung eines Prozesses in einem kleinen Drehrohrofen liefert einen zuverlässigen Bauplan für die Produktion und reduziert die Risiken und Nachentwicklungskosten, die mit der Skalierung verbunden sind.

Verständnis der Kompromisse: Drehrohrofen vs. Statische Öfen

Ein Drehrohrofen ist ein Spezialwerkzeug, keine universelle Lösung. Die Wahl des richtigen Ofens hängt vollständig von der Beschaffenheit Ihres Substrats und Ihren Prozesszielen ab.

Wann Sie einen Drehrohrofen wählen sollten

Ein Drehrohrofen ist die klare Wahl, wenn Ihr Substrat ein Pulver, Granulat oder Pellet ist. Seine Fähigkeit, eine gleichmäßige Behandlung von Partikelmaterial zu gewährleisten, ist seine definierende Stärke.

Er ist auch die überlegene Option, wenn Ihr Ziel ein hoher Durchsatz oder eine kontinuierliche Produktion ist, da sein Design diesen Arbeitsablauf inhärent unterstützt.

Wann ein statischer Ofen überlegen ist

Für die Verarbeitung von flachen Substraten (wie Siliziumwafern), festen Objekten oder einer kleinen Anzahl fixierter Proben ist ein herkömmlicher statischer Rohrofen praktischer, einfacher und kostengünstiger.

In diesen Fällen bieten die Komplexität und Bewegung eines Rotationssystems keinen Vorteil und würden die Einrichtung unnötig verkomplizieren.

Schlüsseldesignmerkmale

Unabhängig vom Typ bietet ein hochwertiger Ofen für CVD eine präzise Atmosphärenkontrolle für den Umgang mit inerten oder reaktiven Gasen. Moderne Konstruktionen verfügen außerdem über eine robuste Keramikisolierung und doppelwandige Gehäuse, um die Energieeffizienz und niedrige Außentemperaturen für die Bedienersicherheit zu gewährleisten.

Häufige Anwendungen in fortschrittlichen Materialien

Die einzigartigen Vorteile von Drehrohrofen machen sie unverzichtbar für die Herstellung einer Vielzahl von Hochleistungsmaterialien, bei denen Gleichmäßigkeit von entscheidender Bedeutung ist.

Batteriematerialsynthese

Drehrohrofen werden häufig zur Synthese und Beschichtung von Anoden- und Kathodenmaterialien (wie Aluminiumoxid oder Graphit) eingesetzt. Der Prozess stellt sicher, dass jedes Partikel die gewünschte Zusammensetzung und Beschichtung aufweist, was für die Batterieleistung und -lebensdauer entscheidend ist.

Katalysatorherstellung

Bei der Herstellung von Katalysatoren wird oft eine dünne Schicht eines aktiven Materials auf ein Pulverträger mit hoher Oberfläche aufgebracht. Ein Drehrohrofen stellt sicher, dass diese Beschichtung gleichmäßig aufgebracht wird, wodurch die Anzahl der aktiven Stellen und die Gesamteffektivität des Katalysators maximiert werden.

Nanomaterialproduktion

Bei der Synthese von Nanomaterialien wie Kohlenstoffnanoröhren (CNTs) oder Graphen helfen Drehrohrofen, ein gleichmäßigeres Produkt zu erzeugen, indem sie verhindern, dass die Nanopartikel während ihrer Hochtemperaturwachstumsphase verklumpen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Ofentechnologie ist eine entscheidende Entscheidung, die die Qualität Ihrer Ergebnisse und die Effizienz Ihres Arbeitsablaufs direkt beeinflusst.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Pulvern, Granulaten oder Pellets liegt: Ein Drehrohrofen ist die ideale Wahl, um Gleichmäßigkeit zu gewährleisten und Agglomeration zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung flacher Substrate oder einzelner, fester Objekte liegt: Ein herkömmlicher statischer Rohrofen ist praktischer und kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf der Skalierung eines pulverbasierten Prozesses vom Labor zur Produktion liegt: Die kontinuierliche Verarbeitungsfähigkeit eines Drehrohrofens macht ihn zu einer überlegenen langfristigen Investition.

Indem Sie die Kernstärke des Ofens – die dynamische Materialhandhabung – mit Ihrem spezifischen Substrat abgleichen, können Sie Ihre Materialverarbeitungsziele zuverlässig erreichen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Gleichmäßige Beschichtungen | Gewährleistet durch kontinuierliche Rotation eine konstante Schichtdicke und Materialzusammensetzung für alle Partikel. |

| Verhindert Agglomeration | Sanftes Wälzen bricht Klumpen auf und hält Partikel während der CVD getrennt und vollständig freigelegt. |

| Verbesserte Gas-Feststoff-Wechselwirkung | Verbessert den Massentransfer für effizientere Reaktionen und höhere Abscheideraten. |

| Kontinuierlicher Durchsatz | Ermöglicht semi-kontinuierliche oder kontinuierliche Verarbeitung, ideal für die Skalierung vom Labor zur Produktion. |

| Skalierbarkeit | Einfacher Übergang von Labor- auf Industriemodelle, wodurch Nachentwicklungskosten reduziert werden. |

Sind Sie bereit, Ihre CVD-Prozesse mit gleichmäßigen, qualitativ hochwertigen Ergebnissen zu optimieren? Durch die Nutzung hervorragender F&E und interner Fertigung bietet KINTEK Laboren unterschiedlicher Art fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Drehrohrofen sind für präzise, skalierbare Leistung für Pulver- und Partikelanwendungen konzipiert, unterstützt durch starke Tiefenindividualisierung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Produktpalette, einschließlich Drehrohrofen, Muffelöfen, Rohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, Ihren Arbeitsablauf optimieren und Innovationen in den Bereichen Batteriematerialien, Katalysatoren und Nanomaterialien vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse