Im Bereich der Materialwissenschaften ist die Mikrowellenplasma-Chemische-Dampfphasenabscheidung (MPCVD) eine führende Technik zur Züchtung hochwertiger dünner Schichten. Ihre Hauptvorteile sind die Fähigkeit, Schichten von außergewöhnlich hoher Reinheit und struktureller Uniformität zu erzeugen, die präzise Kontrolle über Materialeigenschaften und die Skalierbarkeit von der Forschung bis zur industriellen Produktion.

Der Hauptvorteil von MPCVD ist nicht nur eine einzelne Eigenschaft, sondern wie seine einzigartige Methode der Plasmagenerierung – die Verwendung von Mikrowellen anstelle von Elektroden – direkt zu Schichten überlegener Reinheit und Qualität führt. Dieser elektrodenlose Prozess ist die Grundlage seiner bedeutendsten Vorteile.

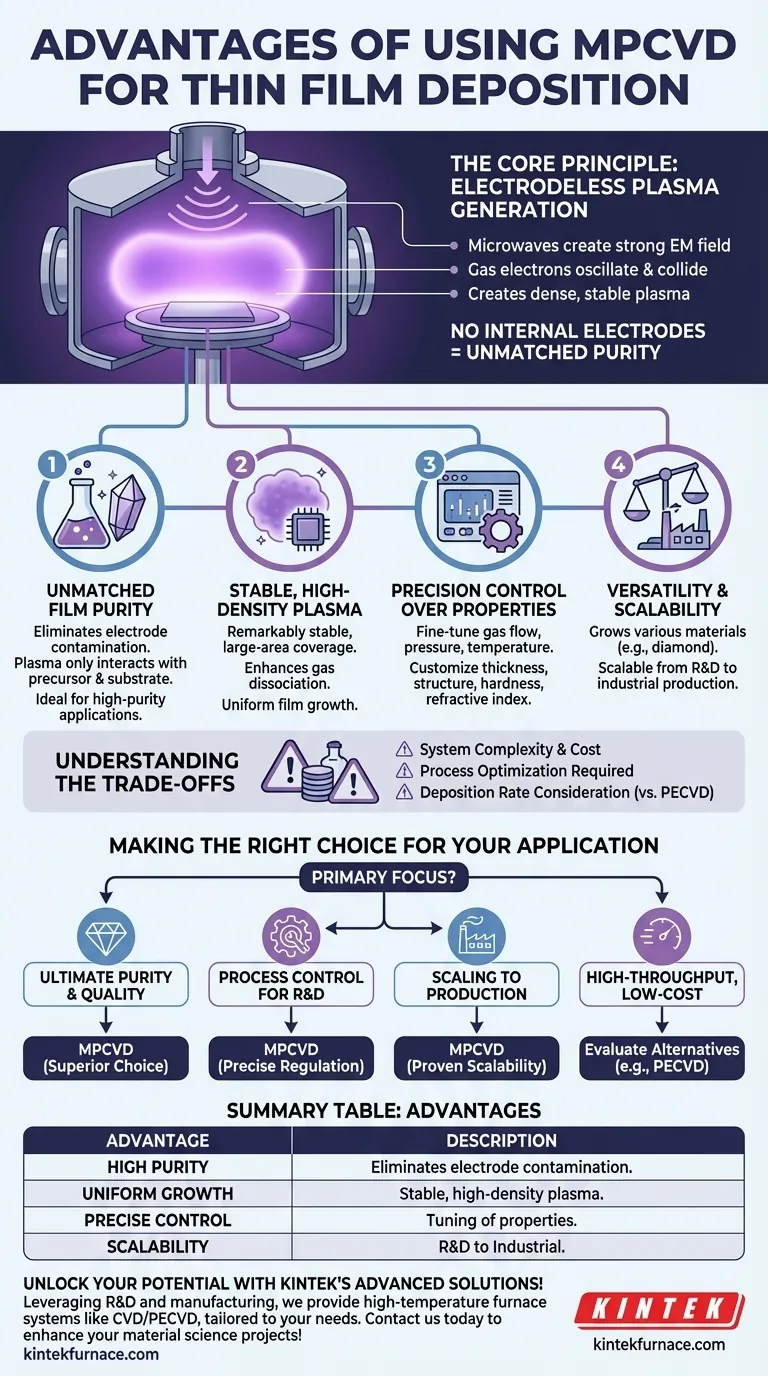

Das Kernprinzip: Elektrodenlose Plasmagenerierung

Um die Vorteile von MPCVD zu verstehen, muss man zunächst verstehen, wie es funktioniert. Im Gegensatz zu anderen plasma-basierten Methoden, die interne Elektroden verwenden, erzeugt MPCVD Plasma sauber und effizient.

Wie Mikrowellen Plasma erzeugen

Der Prozess beginnt damit, dass ein Substrat in eine Vakuumkammer gebracht wird. Ein Vorläufergasgemisch wird eingeleitet, und dann werden Mikrowellen in die Kammer geleitet.

Diese Mikrowellenenergie erzeugt ein starkes elektromagnetisches Feld, das freie Elektronen im Gas zum Oszillieren und zum Kollidieren mit Gasmolekülen bringt. Diese energiereichen Kollisionen schlagen Elektronen aus den Molekülen heraus und erzeugen ein dichtes, stabiles Plasma, ohne dass interne Hardware damit in Berührung kommt.

Die Auswirkungen auf die Schichtreinheit

Da sich keine Elektroden in der Reaktionskammer befinden, wird eine Hauptquelle für Verunreinigungen eliminiert. In elektrodengestützten Systemen (wie vielen PECVD-Anordnungen) kann das Plasma Material von den Elektroden absputtern, das sich dann als Verunreinigungen in der wachsenden Schicht einlagert. MPCVD vermeidet dieses Problem vollständig.

Wesentliche Vorteile des MPCVD-Verfahrens

Diese einzigartige, elektrodenlose Plasmagenerierungsmethode führt zu mehreren wichtigen betrieblichen Vorteilen.

Unübertroffene Schichtreinheit

Das Fehlen von Elektrodenabrieb macht MPCVD zur Methode der Wahl für Anwendungen, die höchste Materialreinheit erfordern. Das Plasma interagiert nur mit dem Vorläufergas und dem Substrat, wodurch sichergestellt wird, dass die abgeschiedene Schicht frei von metallischen Verunreinigungen ist.

Stabiles Plasma mit hoher Dichte

MPCVD erzeugt ein Plasma mit hoher Dichte, das bemerkenswert stabil ist und eine große Fläche abdecken kann. Diese Stabilität und Dichte verbessern die Dissoziation des reaktiven Gases, was zu einem effizienteren und gleichmäßigeren Schichtwachstum auf dem gesamten Substrat führt.

Präzise Kontrolle über Materialeigenschaften

Das Verfahren ermöglicht eine außergewöhnliche Kontrolle über die Abscheidungsparameter wie Gasfluss, Druck und Temperatur. Dies gibt Forschern und Ingenieuren die Möglichkeit, die Eigenschaften der endgültigen Schicht, wie Dicke, Kristallstruktur, Härte und Brechungsindex, präzise einzustellen.

Vielseitigkeit und Skalierbarkeit

Obwohl MPCVD bekannt für die Abscheidung hochwertiger Diamantschichten ist, handelt es sich um eine vielseitige Technik, die eine breite Palette anderer Materialien züchten kann. Darüber hinaus sind die Prinzipien skalierbar, was es sowohl für F&E im kleinen Maßstab als auch für industrielle Beschichtungsanwendungen mit großer Fläche geeignet macht.

Überlegungen zu den Kompromissen

Keine Technologie ist ohne ihre Herausforderungen. Um eine objektive Entscheidung zu treffen, müssen Sie sich der potenziellen Schwierigkeiten bewusst sein, die mit MPCVD verbunden sind.

Systemkomplexität und Kosten

MPCVD-Systeme mit ihren Mikrowellengeneratoren, Wellenleitern und fortschrittlichen Vakuumkammern sind im Allgemeinen komplexer und können höhere anfängliche Investitionskosten aufweisen als einfachere Abscheidungsverfahren.

Prozessoptimierung

Obwohl vielseitig, erfordert die Erzielung optimaler Schichtqualität für ein neues Material eine erhebliche Prozessentwicklung. Die idealen Parameter (Gascghemie, Druck, Temperatur, Leistung) sind stark materialabhängig und müssen sorgfältig abgestimmt werden.

Vergleich der Abscheidungsrate

Die Abscheidungsrate von MPCVD hängt stark vom Material und den Prozessbedingungen ab. Obwohl es für hochwertige Schichten wie Diamant effizient ist, können andere Methoden wie PECVD schnellere Abscheidungsraten für bestimmte Materialien bieten, bei denen die ultimative Reinheit weniger kritisch ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungstechnologie hängt vollständig vom Hauptziel Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf höchster Materialreinheit und Kristallqualität liegt: MPCVD ist aufgrund seiner sauberen, elektrodenlosen Plasmagenerierung die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle für sensible F&E liegt: Die präzise Parameterregelung in MPCVD ermöglicht die systematische und reproduzierbare Erforschung von Materialeigenschaften.

- Wenn Ihr Hauptaugenmerk auf der Skalierung eines hochwertigen Prozesses für die Produktion liegt: Die nachgewiesene Fähigkeit von MPCVD, stabiles Plasma für große Flächen zu erzeugen, macht es zu einem gangbaren Weg vom Labor zur Fabrik.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Abscheidung bei hohem Durchsatz liegt: Es ist ratsam, MPCVD gegen Alternativen wie PECVD abzuwägen, die möglicherweise höhere Abscheidungsraten für Anwendungen bieten, bei denen moderate Reinheit akzeptabel ist.

Letztendlich ermöglicht Ihnen das Verständnis des grundlegenden Prozesses hinter MPCVD, das richtige Werkzeug für die Herstellung überlegener Materialien auszuwählen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Hohe Reinheit | Eliminiert Elektrodenkontamination für überlegene Schichtqualität. |

| Gleichmäßiges Wachstum | Stabiles Plasma mit hoher Dichte gewährleistet eine konsistente Schichtabscheidung. |

| Präzise Kontrolle | Ermöglicht die Einstellung von Dicke, Struktur und anderen Eigenschaften. |

| Skalierbarkeit | Geeignet für F&E- und industrielle Produktionsanwendungen. |

Schöpfen Sie das volle Potenzial Ihrer Dünnschichtabscheidung mit den fortschrittlichen Lösungen von KINTEK aus! Durch die Nutzung unserer außergewöhnlichen F&E- und Inhouse-Fertigung stellen wir Labore mit Hochtemperatur-Ofensystemen wie CVD/PECVD zur Verfügung, die auf Ihre einzigartigen Anforderungen zugeschnitten sind. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine präzise Leistung für Anwendungen, die hohe Reinheit und Kontrolle erfordern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre materialwissenschaftlichen Projekte verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung