Im Kern drehen sich die Vorteile eines elektrisch beheizten Drehrohrofens um unübertroffene Präzision, Automatisierung und Umweltkontrolle. Im Vergleich zu herkömmlichen, brennstoffbeheizten Systemen bieten elektrische Öfen einen wesentlich höheren Grad an Prozessstabilität durch den Einsatz von Widerstandsheizelementen für eine indirekte, gleichmäßige Erwärmung. Dies führt zu überragender Produktqualität, reduziertem Betriebsaufwand und einer saubereren Verarbeitungsumgebung.

Der Hauptvorteil eines elektrischen Drehrohrofens besteht nicht nur in der Verwendung einer anderen Energiequelle, sondern in einer grundlegenden Verschiebung des Betriebsmodells von grober Erhitzung zu präziser, automatisierter und sauberer thermischer Verarbeitung. Dies ermöglicht höherwertige Ergebnisse bei niedrigeren langfristigen Betriebskosten und geringerer Umweltbelastung.

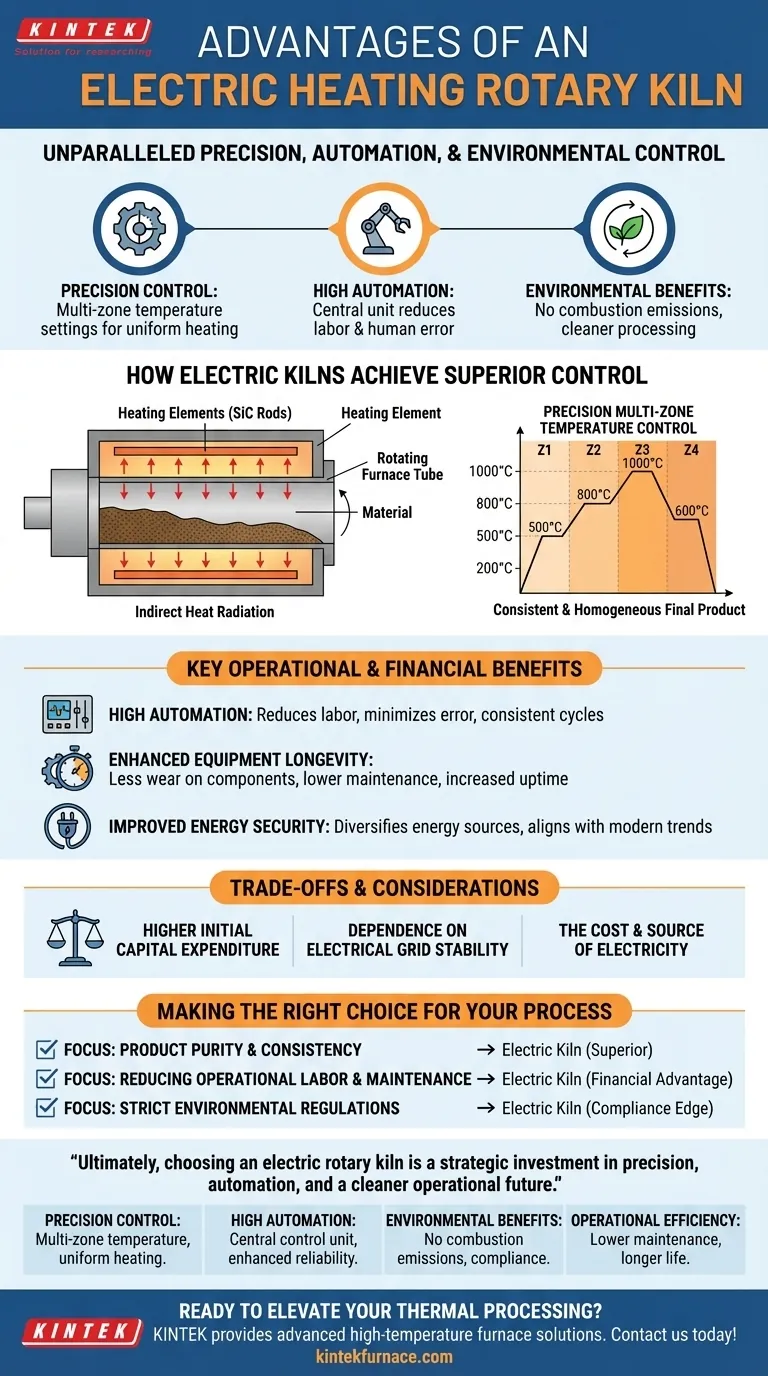

Wie elektrische Öfen eine überragende Kontrolle erreichen

Die einzigartigen Vorteile eines elektrischen Drehrohrofens ergeben sich direkt aus seinem Design, das die Brennstoffverbrennung durch elektrische Widerstandsheizung ersetzt. Dieser architektonische Unterschied ermöglicht ein neues Niveau der Prozessführung.

Das Prinzip der indirekten elektrischen Beheizung

Elektrische Drehrohröfen sind eine Art von indirekt beheiztem Ofen. Die Heizquelle, typischerweise elektrische Widerstandselemente wie Siliziumkarbidstäbe, befindet sich außerhalb des rotierenden Ofenrohres.

Diese Elemente erwärmen den Ofenkörper, der wiederum Wärme an das Material abgibt, das sich durch das Rohr bewegt. Diese Trennung verhindert jeden direkten Kontakt zwischen dem Material und der Heizquelle oder Verbrennungsnebenprodukten.

Präzision durch Mehrzonen-Temperaturregelung

Elektrische Beheizung ermöglicht eine außergewöhnliche Temperaturgenauigkeit. Die Heizelemente sind oft in mehreren, unabhängig voneinander gesteuerten Temperaturzonen entlang der Länge des Ofens angeordnet.

Ein System könnte beispielsweise vier verschiedene Heizgruppen haben, jede mit ihrer eigenen einstellbaren Temperatur. Dies ermöglicht es den Bedienern, ein sehr spezifisches Temperaturprofil zu erstellen, das ein Material erfährt, während es sich durch den Ofen bewegt, wodurch optimale Reaktionsbedingungen gewährleistet werden.

Unübertroffene Prozessstabilität und Homogenität

Dieses präzise Wärmemanagement, kombiniert mit der konstanten Mischwirkung des rotierenden Ofens, führt zu einer außergewöhnlichen Homogenität des Endprodukts.

Durch die Eliminierung von Temperaturschwankungen, die in brennstoffbeheizten Systemen üblich sind, und die Sicherstellung, dass jedes Partikel gleichmäßigen Bedingungen ausgesetzt ist, reduzieren elektrische Öfen Fälle von ungleichmäßigem Brennen und produzieren ein hochkonsistentes Endprodukt.

Wichtige betriebliche und finanzielle Vorteile

Neben der Produktqualität bietet die Umstellung auf elektrische Beheizung greifbare Vorteile im täglichen Betrieb, bei der Wartung und in der langfristigen Strategie.

Hoher Automatisierungsgrad

Moderne elektrische Öfen sind für einen hohen Automatisierungsgrad konzipiert. Das gesamte System, von der Zuführvorrichtung und der Ofenrotation über das Mehrzonen-Temperaturprofil bis zum Austrag, kann von einer zentralen Steuerungseinheit verwaltet werden.

Dies reduziert den Arbeitsaufwand erheblich und minimiert das Potenzial für menschliche Fehler, was zu konsistenteren und zuverlässigeren Produktionszyklen führt.

Verbesserte Lebensdauer der Ausrüstung

Elektrische Beheizung ist schonender für die strukturellen Komponenten des Ofens als die direkte Brennstoffverbrennung. Die kontrollierte, gleichmäßige Erwärmung verlängert die Lebensdauer des Ofenrohrs und anderer kritischer Teile.

Dies führt direkt zu niedrigeren Wartungskosten und erhöhter Betriebszeit über die Lebensdauer der Ausrüstung.

Verbesserte Energiesicherheit

Der Rückgriff auf Elektrizität kann die Sicherheit Ihrer Energieversorgung verbessern. Es diversifiziert Ihre Energiequellen weg von potenziell volatilen Heizöl- oder Erdgasmärkten.

Darüber hinaus richtet die Elektrifizierung den Betrieb an modernen Industrietrends aus und bietet wertvolle Erfahrungen bei der Implementierung von Engineering-Lösungen der nächsten Generation.

Die Kompromisse und Überlegungen verstehen

Obwohl leistungsstark, ist ein elektrischer Drehrohrofen nicht die Universallösung für jede Anwendung. Eine objektive Analyse erfordert die Anerkennung seiner spezifischen Einschränkungen.

Höhere Anfangsinvestitionen

Die ausgeklügelten Steuerungssysteme und spezialisierten Heizelemente, die mit elektrischen Öfen verbunden sind, führen oft zu höheren Vorabinvestitionen im Vergleich zu einfacheren, brennstoffbeheizten Alternativen.

Abhängigkeit von der Stabilität des Stromnetzes

Ihr Betrieb wird vollständig von einem stabilen und robusten Stromnetz abhängig. Jegliche Stromausfälle oder Brownouts würden die Produktion stoppen, es sei denn, Sie haben in Notstromsysteme investiert.

Die Kosten und die Herkunft des Stroms

Die primären Betriebskosten verschieben sich von Brennstoff zu Elektrizität. Sie müssen Ihre lokalen Stromtarife bewerten, um die langfristige finanzielle Tragfähigkeit zu bestimmen. Darüber hinaus wird der "grüne" Vorteil nur dann vollständig realisiert, wenn Ihr Strom aus erneuerbaren oder kohlenstoffarmen Kraftwerken stammt.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung für einen elektrischen Drehrohrofen sollte von Ihren spezifischen Prozessanforderungen und strategischen Zielen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Produktreinheit und Konsistenz liegt: Die unübertroffene Temperaturregelung und die indirekte, nicht kontaminierende Hitze eines elektrischen Ofens machen ihn zur überlegenen Wahl.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von Arbeitsaufwand und Wartung liegt: Der hohe Automatisierungsgrad und der geringere mechanische Verschleiß von Elektroöfen bieten einen klaren langfristigen finanziellen Vorteil.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung strenger Umweltvorschriften liegt: Das geschlossene Systemdesign und die Eliminierung lokaler Verbrennungsemissionen verschaffen elektrischen Öfen einen erheblichen Vorteil bei der Einhaltung von Vorschriften.

Letztendlich ist die Wahl eines elektrischen Drehrohrofens eine strategische Investition in Präzision, Automatisierung und eine sauberere betriebliche Zukunft.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Präzisionskontrolle | Mehrzonen-Temperatureinstellungen für gleichmäßige Erwärmung und überragende Produktkonsistenz. |

| Hohe Automatisierung | Zentrale Steuerung reduziert Arbeitsaufwand und menschliche Fehler, verbessert die Zuverlässigkeit. |

| Umweltvorteile | Keine Verbrennungsemissionen, sauberere Verarbeitung und Einhaltung von Vorschriften. |

| Betriebliche Effizienz | Geringere Wartungskosten, längere Lebensdauer der Ausrüstung und verbesserte Energiesicherheit. |

Bereit, Ihre thermische Verarbeitung mit Präzision und Effizienz zu verbessern? Durch außergewöhnliche F&E und hauseigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere elektrisch beheizten Drehrohröfen die Leistung und Nachhaltigkeit Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Andere fragen auch

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung