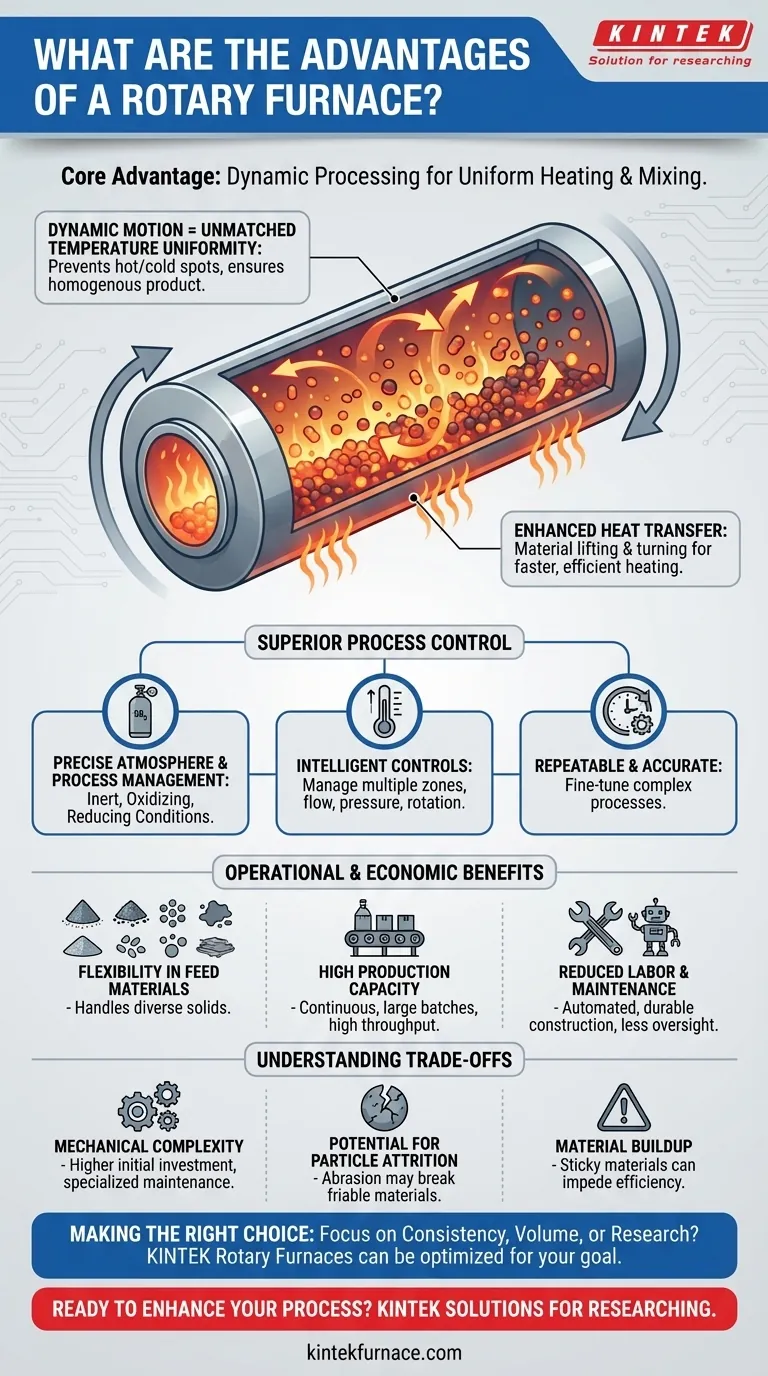

Der Hauptvorteil eines Drehrohrofens ist seine Fähigkeit, gleichzeitig eine außergewöhnlich gleichmäßige Erwärmung und Mischung zu gewährleisten. Dies wird durch die konstante Drehung seiner zylindrischen Kammer erreicht, die sicherstellt, dass jedes Partikel des Materials unter identischen Bedingungen verarbeitet wird. Diese dynamische Aktion führt zu überlegener Energieeffizienz, Prozesskontrolle und Flexibilität bei der Handhabung einer breiten Palette von Einsatzmaterialien.

Der Hauptwert eines Drehrohrofens liegt nicht nur in der Erwärmung, sondern in seiner dynamischen Verarbeitung. Die Drehbewegung ist die Quelle seiner Hauptvorteile und ermöglicht ein Maß an Materialkonsistenz und thermischer Effizienz, das statische Öfen nur schwer replizieren können.

Wie ein Drehrohrofen eine überlegene Prozesskontrolle erreicht

Das definierende Merkmal eines Drehrohrofens ist sein rotierendes Rohr. Dieses mechanische Merkmal ist der Schlüssel zu seinen betrieblichen Vorteilen und verändert die Art und Weise, wie Wärme und Materialien interagieren, grundlegend.

Dynamische Bewegung für unübertroffene Temperaturuniformität

Das kontinuierliche Durchmischen des Materials im Ofen ist seine größte Stärke. Diese Aktion verhindert die Bildung von heißen oder kalten Stellen innerhalb der Charge.

Jedes Partikel wird konstant der Wärmequelle und der internen Atmosphäre ausgesetzt. Dies gewährleistet ein homogenes Endprodukt, was für empfindliche Prozesse wie Katalysatorröstung oder chemische Synthese, bei denen Konsistenz von größter Bedeutung ist, von entscheidender Bedeutung ist.

Verbesserte Wärmeübertragung und Effizienz

In einem statischen Ofen muss die Wärme in eine unbewegliche Masse eindringen. In einem Drehrohrofen wird das Material ständig angehoben und umgewälzt, wodurch neue Oberflächen direkt der Wärmequelle ausgesetzt werden.

Dies erhöht die Effizienz der Wärmeübertragung durch Leitung, Konvektion und Strahlung dramatisch. Das Ergebnis sind schnellere Verarbeitungszeiten und eine höhere Nutzung der eingesetzten Energie, was zu erheblichen Energieeinsparungen führt.

Präzise Atmosphären- und Prozessverwaltung

Drehrohöfen sind geschlossene Systeme, die eine präzise Kontrolle über die interne Atmosphäre ermöglichen. Dies macht sie anpassungsfähig für Prozesse, die inerte, oxidierende oder reduzierende Bedingungen erfordern.

Moderne Systeme integrieren intelligente Steuerungen zur Verwaltung von Temperaturprofilen über mehrere Heizzonen, Gasfluss, Druck und Drehgeschwindigkeit. Dies ermöglicht es dem Bediener, komplexe thermische Prozesse mit hoher Genauigkeit fein abzustimmen und zu wiederholen.

Die betrieblichen und wirtschaftlichen Vorteile

Die einzigartige Verarbeitungsumgebung eines Drehrohrofens führt zu spürbaren Vorteilen sowohl für die industrielle Produktion als auch für die wissenschaftliche Forschung.

Flexibilität bei den Einsatzmaterialien

Die robuste mechanische Konstruktion und die Mischwirkung ermöglichen es Drehrohöfen, eine vielfältige Palette von Materialien zu verarbeiten. Sie eignen sich effektiv für die Verarbeitung von Pulvern, Granulaten, Schlämmen und verschiedenen Feststoffen, die in einem statischen System schwer gleichmäßig zu verarbeiten wären.

Hohe Produktionskapazität

Aufgrund ihrer hohen thermischen Effizienz und der Fähigkeit, kontinuierlich oder in großen Chargen zu arbeiten, sind Drehrohöfen für einen hohen Durchsatz ausgelegt. Dies macht sie zu einer Eckpfeilertechnologie für Industrien, die eine groß angelegte, konsistente Materialverarbeitung erfordern.

Reduzierter Arbeits- und Wartungsaufwand

Der automatisierte Charakter moderner Drehrohöfen reduziert den Bedarf an ständiger manueller Überwachung. Ihre langlebige Konstruktion mit schweren Stahlkörpern und korrosionsbeständigen feuerfesten Auskleidungen minimiert zudem langfristige Wartungskosten und Betriebsstillstände.

Die Abwägungen verstehen

Obwohl sie leistungsstark sind, sind Drehrohöfen keine universelle Lösung. Das Verständnis ihrer Einschränkungen ist der Schlüssel zur fundierten Entscheidungsfindung.

Mechanische Komplexität

Das Antriebsgetriebe, die Dichtungen und das rotierende Rohr führen eine mechanische Komplexität ein, die bei statischen Öfen nicht vorhanden ist. Dies kann zu höheren Anfangsinvestitionen führen und erfordert möglicherweise eine spezialisierte Wartung der Rotationsteile während der Lebensdauer des Ofens.

Potenzial für Partikelabrieb

Die Durchmischung, die eine gleichmäßige Erwärmung gewährleistet, kann auch zu Abrieb führen und brüchige Materialien zersetzen. Für Anwendungen, bei denen die Erhaltung der Partikelgröße und -form absolut entscheidend ist, kann die mechanische Beanspruchung ein erheblicher Nachteil sein.

Materialansammlung

Bestimmte klebrige oder agglomerierende Materialien können sich an den Innenwänden des Ofens ablagern. Dies kann die Wärmeübertragung behindern und erfordert periodische Abschaltungen zur Reinigung, was die Gesamteffizienz verringert, wenn das Einsatzmaterial nicht gut für den Prozess geeignet ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofens erfordert die Abstimmung seiner Fähigkeiten mit Ihrem primären Ziel.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz und Qualität liegt: Die unübertroffene Temperaturuniformität macht einen Drehrohrofen ideal für die Herstellung hochwertiger, homogener Materialien.

- Wenn Ihr Hauptaugenmerk auf der großvolumigen industriellen Produktion liegt: Die thermische Effizienz und die hohe Durchsatzkapazität bieten einen klaren wirtschaftlichen Vorteil für die Skalierung von Betrieben.

- Wenn Ihr Hauptaugenmerk auf Forschung und Prozessentwicklung liegt: Die präzise Kontrolle über Temperatur, Atmosphäre und Drehgeschwindigkeit bietet eine ausgezeichnete Grundlage für das Experimentieren und Optimieren thermischer Prozesse.

Indem Sie seinen Kernmechanismus der dynamischen Erwärmung verstehen, können Sie feststellen, ob ein Drehrohrofen das optimale Werkzeug ist, um Ihre spezifischen Verarbeitungsziele zu erreichen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Gleichmäßige Erwärmung & Mischung | Die konstante Drehung stellt sicher, dass jedes Partikel identisch verarbeitet wird. |

| Verbesserte Wärmeübertragung | Dynamische Durchmischung führt zu schnellerer Verarbeitung und Energieeinsparungen. |

| Prozesskontrolle | Präzise Steuerung von Temperatur, Atmosphäre und Drehgeschwindigkeit. |

| Materialflexibilität | Verarbeitet eine breite Palette von Einsatzmaterialien wie Pulver, Granulate und Schlämme. |

| Hoher Durchsatz | Ideal für groß angelegte, kontinuierliche oder Chargenproduktion. |

Bereit, Ihre thermische Verarbeitung mit überlegener Gleichmäßigkeit und Effizienz zu verbessern?

KINTEK nutzt herausragende F&E und interne Fertigung, um diverse Labor- und Industrieanlagen mit fortschrittlichen Hochtemperatur-Ofenlösungen zu beliefern. Unsere Produktpalette, einschließlich Drehrohöfen, Muffelöfen, Rohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie ein KINTEK Drehrohrofen Ihren Prozess optimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung