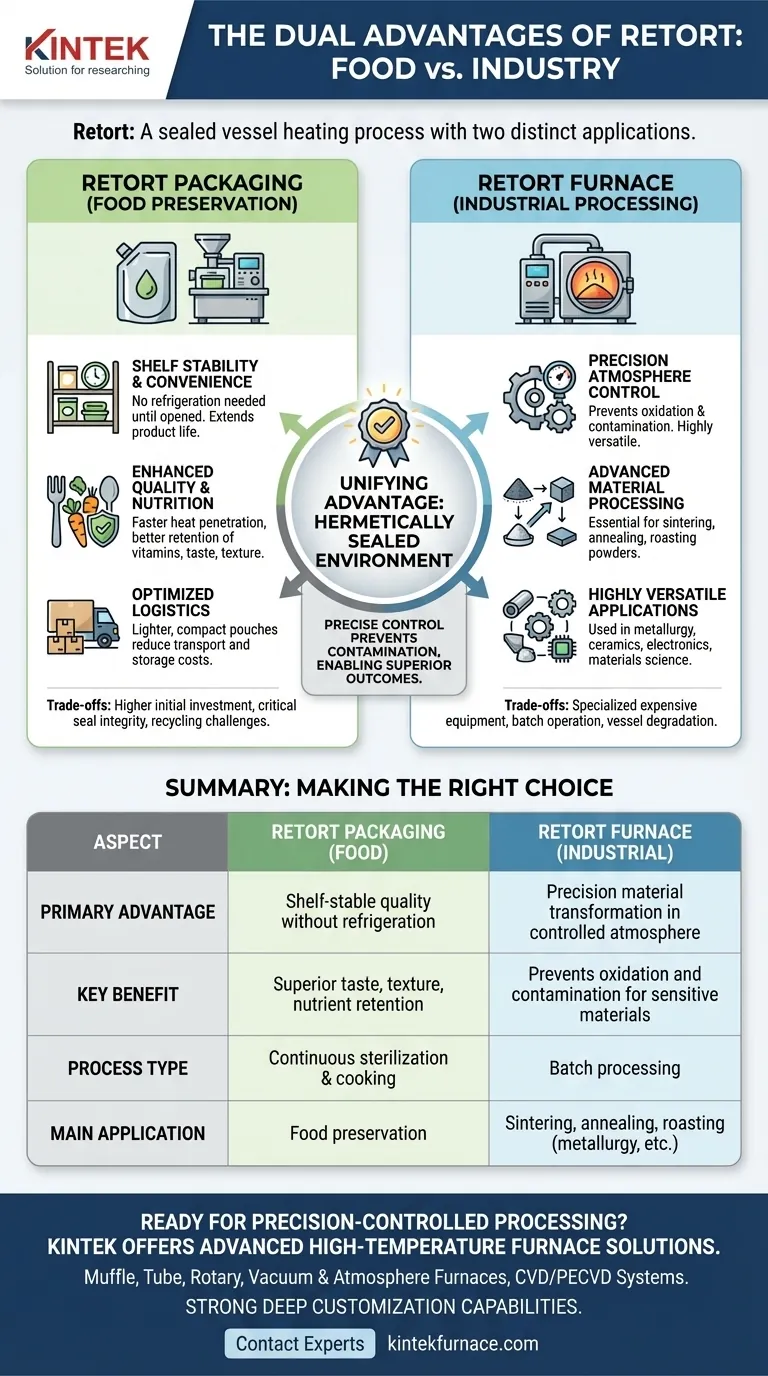

Im Kern bezieht sich der Begriff „Autoklav“ auf einen Prozess, bei dem Substanzen in einem versiegelten Gefäß erhitzt werden. Dieses eine Konzept wird in zwei sehr unterschiedlichen Bereichen angewendet, was zu Verwirrung führt. Die primären Vorteile hängen vollständig davon ab, ob Sie Autoklavverpackungen zur Lebensmittelkonservierung oder einen Autoklavofen zur industriellen Materialverarbeitung meinen. Für Lebensmittel ist der Vorteil die Haltbarkeit; für die Industrie ist es die präzise Materialumwandlung.

Der einheitliche Vorteil jedes Autoklavierprozesses ist die Verwendung einer hermetisch abgedichteten Umgebung. Diese präzise Kontrolle verhindert Kontamination und ermöglicht Ergebnisse – sei es überlegene Lebensmittelqualität oder spezifische Materialeigenschaften –, die in einem offenen System unmöglich wären.

Die Vorteile von Autoklavverpackungen für Lebensmittel

Die gebräuchlichste Verwendung des Begriffs „Autoklav“ findet sich in der Lebensmittelwissenschaft. Er beschreibt einen Prozess, bei dem Lebensmittel in einem Beutel oder Behälter versiegelt und dann auf kommerzielle Sterilität erhitzt werden, wodurch Kochen und Sterilisieren in einem Schritt kombiniert werden.

Haltbarkeit ohne Kühlung erreichen

Der Prozess sterilisiert die Lebensmittel, nachdem sie versiegelt wurden, und tötet Mikroorganismen ab. Dies verleiht dem Produkt eine Haltbarkeit, die mit herkömmlich konservierten Lebensmitteln vergleichbar ist.

Da die Lebensmittel steril und versiegelt sind, benötigen sie bis zum Öffnen keine Kühlung, was die Lieferkette drastisch vereinfacht.

Verbesserung der Lebensmittelqualität und des Nährwerts

Im Vergleich zum traditionellen Konservieren sind moderne Autoklavbeutel dünner und ermöglichen eine schnellere und gleichmäßigere Wärmedurchdringung.

Dieser kürzere Erhitzungs- und Abkühlzyklus führt zu einer besseren Erhaltung von Vitaminen, Mineralien und Nährstoffen.

Es führt auch zu einem überlegenen Geschmack, einer besseren Textur und einem besseren Aussehen des Produkts, da die Lebensmittel nicht in dem Maße überkocht werden wie in einer dicken Metalldose.

Optimierung von Logistik und Lagerung

Flexible Autoklavbeutel sind erheblich leichter und kompakter als starre Metalldosen oder Glasgefäße.

Dies führt zu erheblichen Transport- und Lagerkosteneinsparungen in der gesamten Lieferkette.

Auch die leeren Beutel benötigen vor dem Befüllen viel weniger Platz, und das Abfallmaterial ist nach dem Verzehr des Produkts kompakter.

Die Vorteile von Autoklavöfen für die Industrie

Im industriellen Kontext ist ein Autoklav ein Gefäß in einem Ofen, das von der Außenatmosphäre abgetrennt werden kann. Dies ermöglicht Hochtemperaturprozesse unter streng kontrollierten Bedingungen.

Präzise Kontrolle über Atmosphäre und Temperatur

Die versiegelte Bauweise eines Autoklavofens ist sein Hauptvorteil. Sie ermöglicht es dem Bediener, eine spezifische Innenatmosphäre zu schaffen, wie z. B. ein Vakuum oder eine Inertgasumgebung.

Dies verhindert Oxidation und Kontamination durch die Umgebungsluft, was für die Verarbeitung empfindlicher Materialien von entscheidender Bedeutung ist.

Die präzise Kontrolle über Temperatur und Atmosphäre macht diese Öfen sehr vielseitig für eine breite Palette von Anwendungen.

Ermöglichung fortschrittlicher Materialverarbeitung

Dieses Maß an Kontrolle ist in der Metallurgie, Keramik, Elektronik und Materialwissenschaft unerlässlich.

Es wird für Prozesse wie Sintern (Verschmelzen von Pulvern zu einer festen Masse), Glühen (Verändern der Mikrostruktur eines Materials, um es bearbeitbarer zu machen) und Rösten von Pulvern zur Erzielung spezifischer chemischer Veränderungen verwendet.

Ohne einen Autoklavofen wäre die Herstellung vieler fortschrittlicher Materialien und Komponenten unmöglich.

Die Kompromisse verstehen

Obwohl mächtig, sind Autoklavierprozesse mit bestimmten Überlegungen verbunden. Die objektive Bewertung dieser Kompromisse ist der Schlüssel zu einer fundierten Entscheidung.

Für Autoklavverpackungen

Die anfänglichen Investitionskosten für Autoklavverpackungslinien können höher sein als für herkömmliche Konserven- oder Gefrierlinien.

Die Dichtheit der Versiegelung ist absolut entscheidend. Jeder Fehler in der Versiegelung des Beutels gefährdet das gesamte Wertversprechen und erfordert eine strenge Qualitätskontrolle.

Obwohl leichter, können die mehrschichtigen Kunststoffbeutel, die im Autoklaven verwendet werden, im Vergleich zu unendlich recycelbarem Metall oder Glas komplexere Recyclingherausforderungen darstellen.

Für Autoklavöfen

Autoklavöfen sind spezialisierte, oft teure Geräte, die qualifizierte Bediener erfordern.

Sie arbeiten typischerweise in Chargen, was im Vergleich zu kontinuierlichen Ofensystemen mit offener Atmosphäre zu einem geringeren Durchsatz führen kann.

Das Autoklavgefäß selbst ist eine Verbrauchskomponente, die sich insbesondere bei extremen Temperaturen mit der Zeit abnutzen kann, was die Betriebskosten erhöht.

Die richtige Wahl für Ihr Ziel treffen

Ihre Anwendung bestimmt, welcher „Autoklav“ relevant ist und ob seine Vorteile mit Ihren Anforderungen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger, haltbarer Lebensmittel liegt: Autoklavverpackungen bieten eine überlegene Alternative zum traditionellen Konservieren, indem sie Geschmack und Nährwert verbessern und gleichzeitig die Logistikkosten senken.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperaturmaterialverarbeitung in einer kontrollierten Umgebung liegt: Ein Autoklavofen ist unerlässlich, um spezifische Eigenschaften zu erzielen und Kontaminationen bei Anwendungen von der Metallurgie bis hin zu fortschrittlicher Keramik zu verhindern.

Letztendlich wird der Autoklavierprozess, sei es für Lebensmittel oder Industriematerialien, durch seine Fähigkeit definiert, überlegene Qualität durch eine präzise kontrollierte, versiegelte Umgebung zu liefern.

Zusammenfassungstabelle:

| Aspekt | Autoklavverpackung (Lebensmittel) | Autoklavofen (Industrie) |

|---|---|---|

| Hauptvorteil | Haltbarkeit ohne Kühlung | Präzise Materialumwandlung in kontrollierter Atmosphäre |

| Hauptnutzen | Überlegene Geschmacks-, Textur- und Nährstofferhaltung | Verhindert Oxidation und Kontamination empfindlicher Materialien |

| Prozesstyp | Kontinuierliche Sterilisation und Kochen | Chargenverarbeitung |

| Hauptanwendung | Lebensmittelkonservierung | Sintern, Glühen, Rösten von Pulvern in Metallurgie, Keramik und Elektronik |

Sind Sie bereit, die Kraft der präzise gesteuerten Verarbeitung für Ihre einzigartigen Anforderungen zu nutzen?

Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Ob Ihre Bedürfnisse mit den kontrollierten Umgebungen eines Autoklavofens oder einer anderen thermischen Herausforderung übereinstimmen, unsere Produktlinie – einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch starke Tiefen-Anpassungsfähigkeiten ergänzt, um Ihre experimentellen und Produktionsziele präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir eine maßgeschneiderte Lösung entwickeln können, die Ihre Qualität, Effizienz und Ergebnisse verbessert.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung