Effektive Risikominderung bei Atmosphärenofenbetrieben erfordert eine mehrschichtige Strategie, die robuste technische Kontrollen, strenge administrative Verfahren und sorgfältiges Prozessmanagement kombiniert. Zu den wichtigsten Strategien gehören die Implementierung von Sicherheitsverriegelungen und Gassensoren, die Sicherstellung einer umfassenden Bedienerschulung, die Verwendung einer ordnungsgemäßen Belüftung und die sorgfältige Kontrolle der in den Ofen eingebrachten Materialien und gasförmigen Atmosphären, um Explosionen, Erstickung und Prozessfehler zu vermeiden.

Die einzigartigen Gefahren von Atmosphärenöfen gehen über hohe Temperaturen hinaus. Die zentrale Herausforderung besteht darin, die kontrollierte, oft brennbare oder sauerstoffverdrängende Gasumgebung selbst zu managen. Wahre Sicherheit wird nicht durch eine einzige Lösung erreicht, sondern durch das Schichten unabhängiger Systeme technischer und prozeduraler Kontrollen.

Die einzigartigen Risiken von Atmosphärenöfen

Standardöfen stellen eine thermische Gefahr dar. Atmosphärenöfen fügen chemische und druckbezogene Risiken hinzu, da sie Luft durch ein spezifisches gasförmiges Medium ersetzen, um die gewünschten metallurgischen Eigenschaften zu erzielen. Das Verständnis dieser spezifischen Risiken ist der erste Schritt zu ihrer Minderung.

Die Gefahr brennbarer und reaktiver Atmosphären

Viele Wärmebehandlungsprozesse verwenden Atmosphären, die hohe Konzentrationen brennbarer Gase wie Wasserstoff oder endothermes Gas (eine Mischung aus Wasserstoff, Kohlenmonoxid und Stickstoff) enthalten.

Wenn diese brennbare Mischung mit Sauerstoff aus einem Leck oder einem unsachgemäßen Spülzyklus in Kontakt kommt, kann dies eine hochentzündliche Umgebung im Inneren der heißen Ofenkammer schaffen.

Die Gefahr inerter Atmosphären

Andere Prozesse verwenden inerte Gase wie Stickstoff oder Argon, um eine sauerstofffreie Umgebung zu schaffen und Oxidation zu verhindern.

Obwohl nicht brennbar, sind diese Gase erstickend. Ein erhebliches Leck in einem geschlossenen Raum kann Sauerstoff verdrängen und eine lebensbedrohliche Umgebung für das Personal schaffen.

Die Gefahr von Prozessfehlern

Die Ofenatmosphäre ist eine kritische Prozessvariable. Eine falsche Gaszusammensetzung, ein falscher Druck oder eine falsche Durchflussrate ruinieren nicht nur das Produkt, sondern können auch den Ofen selbst beschädigen.

Beispielsweise kann ein falsches Kohlenstoffpotential zu unerwünschter Aufkohlung oder Entkohlung führen, wodurch teure Bauteile unbrauchbar werden.

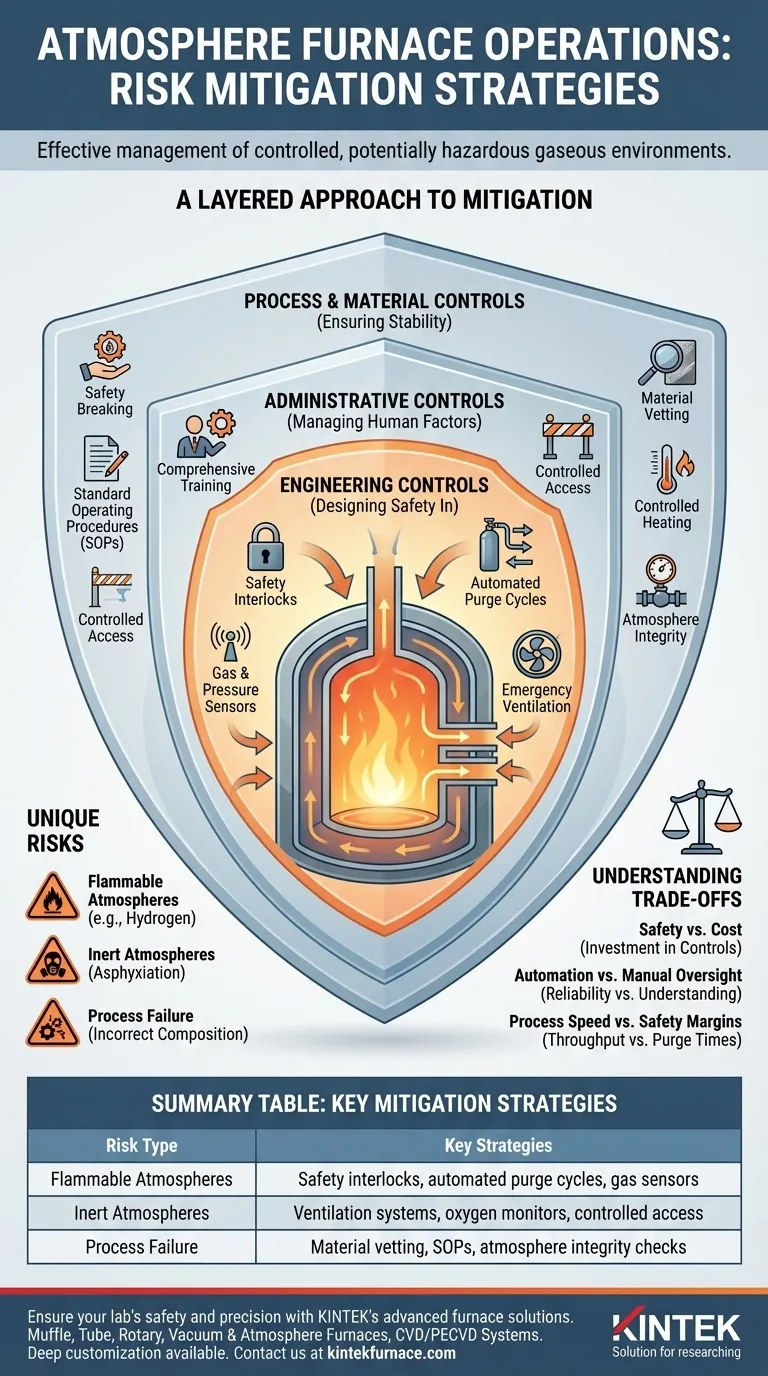

Ein geschichteter Ansatz zur Risikominderung

Ein robustes Sicherheitsprogramm basiert auf der "Hierarchie der Kontrollen" und priorisiert technische Lösungen gegenüber prozeduralen, da diese von Natur aus zuverlässiger sind.

Technische Kontrollen: Sicherheit konstruktiv einbeziehen

Dies ist die wichtigste Schutzschicht. Dies sind physikalische Systeme, die automatisch einen gefährlichen Zustand verhindern sollen.

Zu den wichtigsten Kontrollen gehören:

- Sicherheitsverriegelungen: Diese Systeme verhindern unsichere Handlungen, wie z. B. das Öffnen der Ofentür, bevor ein Spülzyklus abgeschlossen ist, oder das Einleiten von brennbarem Gas, wenn die Temperatur unterhalb des Zündpunktes liegt.

- Automatisierte Spülzyklen: Ein programmiertes System, das ein inertes Gas (wie Stickstoff) verwendet, um gesamten Sauerstoff sicher zu entfernen, bevor brennbares Gas eingeleitet wird, und um gesamtes brennbares Gas zu entfernen, bevor die Tür zur Luft geöffnet wird.

- Gas- & Drucksensoren: Kontinuierliche Überwachung der Atmosphärenzusammensetzung, des Kammerdrucks und der Gasdurchflussraten. Diese Sensoren sollten an Alarme und automatische Abschaltverfahren gekoppelt sein.

- Notfalllüftung: Ein spezielles Lüftungssystem mit hoher Kapazität, das aktiviert werden kann, um im Falle eines Lecks gefährliche Gase schnell aus dem Arbeitsbereich abzusaugen.

Administrative Kontrollen: Management menschlicher Faktoren

Diese Kontrollen sind die Verfahren und Richtlinien, die den Umgang der Menschen mit den Geräten regeln.

Sie sind unerlässlich, gelten aber als weniger zuverlässig als technische Kontrollen, da sie von der menschlichen Einhaltung abhängen.

- Umfassende Schulung: Nur autorisiertes und gründlich geschultes Personal darf die Geräte bedienen. Die Schulung muss normale Betriebsabläufe, Abschaltverfahren und detaillierte Notfallmaßnahmen bei Brand, Explosion oder Gaslecks umfassen.

- Standard Operating Procedures (SOPs): Klare, schriftliche Anweisungen müssen für jede Betriebsphase verfügbar sein, einschließlich Start, Abschaltung, Be- und Entladen sowie Not-Aus.

- Kontrollierter Zugang: Der Bereich um den Ofen sollte auf geschultes und autorisiertes Personal beschränkt sein, um uninformierte Störungen zu minimieren.

Prozess- und Materialkontrollen: Gewährleistung der Stabilität

Diese Schicht konzentriert sich darauf, was Sie in den Ofen geben und wie Sie den Zyklus durchführen.

- Materialprüfung: Erhitzen Sie niemals Materialien, die gefährliche Dämpfe, übermäßigen Rauch oder flüchtige Verunreinigungen freisetzen könnten. Unidentifizierte Substanzen an Teilen können die Atmosphäre vergiften oder unerwartete Reaktionen hervorrufen.

- Kontrolliertes Erhitzen: Vermeiden Sie eine Überhitzung von Materialien über die erforderliche Verarbeitungstemperatur hinaus, da dies unvorhergesehene Reaktionen oder Schäden am Produkt und am Ofen verursachen kann.

- Atmosphärenintegrität: Stellen Sie sicher, dass die Versorgungsgase die Reinheitsspezifikationen erfüllen und dass die Durchflusskontrollen ordnungsgemäß kalibriert sind, um die für den Prozess erforderliche präzise Atmosphäre aufrechtzuerhalten.

Die Kompromisse verstehen

Die Implementierung einer umfassenden Sicherheitsstrategie erfordert das Abwägen konkurrierender Prioritäten. Das Bewusstsein für diese Kompromisse ist entscheidend für fundierte Entscheidungen.

Sicherheit vs. Kosten

Fortschrittliche technische Kontrollen wie vollautomatische Spülsysteme und eine umfangreiche Gasdetektion stellen eine erhebliche Anfangsinvestition dar. Diese Kosten sind jedoch eine Investition gegen katastrophale Ausfälle, Geräteverluste und schwere Verletzungen, die langfristig weitaus teurer sind.

Automatisierung vs. manuelle Überwachung

Obwohl Automatisierung ein leistungsstarkes Werkzeug für Sicherheit und Konsistenz ist, ist sie nicht unfehlbar. Bediener müssen ausreichend geschult sein, um den Prozess gut genug zu verstehen, um zu erkennen, wann ein automatisiertes System nicht richtig funktioniert, anstatt ihm blind zu vertrauen.

Prozessgeschwindigkeit vs. Sicherheitsmargen

Oft besteht der Druck, den Durchsatz durch Verkürzung der Zykluszeiten zu erhöhen. Das Übereilen kritischer Schritte wie inertgasgespülter Reinigungen ist eine häufige Ursache für Ofenunfälle. Sicherheitsprozeduren müssen minimale Spülzeiten und Durchflussraten definieren und durchsetzen, die niemals für die Produktivität kompromittiert werden sollten.

Die richtige Wahl für Ihren Betrieb treffen

Ihre Minderungsstrategie sollte auf Ihre spezifischen Geräte, Prozesse und Organisationsziele zugeschnitten sein.

- Wenn Ihr Hauptaugenmerk auf der Personalsicherheit liegt: Priorisieren Sie Investitionen in technische Kontrollen wie automatisierte Spülzyklen und kontinuierliche Gasdetektion sowohl für brennbare Gase als auch für Sauerstoffverdrängung.

- Wenn Ihr Hauptaugenmerk auf der Prozessintegrität und Produktqualität liegt: Konzentrieren Sie sich auf eine strenge Atmosphärenkontrolle durch hochwertige Sensoren, regelmäßige Kalibrierung und detaillierte Bedienerschulungen zu den metallurgischen Auswirkungen der Gaschemie.

- Wenn Ihr Hauptaugenmerk auf der Etablierung eines neuen Sicherheitsprogramms liegt: Beginnen Sie mit einer formalen Risikobewertung und entwickeln Sie dann eine geschichtete Strategie, die auf der Hierarchie der Kontrollen basiert, beginnend mit den effektivsten technischen Lösungen.

Letztendlich ist ein proaktiver und wachsamer Ansatz zur Bewältigung der einzigartigen Risiken kontrollierter Atmosphären die Grundlage für einen sicheren und erfolgreichen Ofenbetrieb.

Zusammenfassende Tabelle:

| Risikotyp | Wichtige Minderungsstrategien |

|---|---|

| Brennbare Atmosphären | Sicherheitsverriegelungen, automatisierte Spülzyklen, Gassensoren |

| Inerte Atmosphären | Lüftungssysteme, Sauerstoffüberwachung, kontrollierter Zugang |

| Prozessfehler | Materialprüfung, SOPs, Integritätsprüfungen der Atmosphäre |

Gewährleisten Sie die Sicherheit und Präzision Ihres Labors mit den fortschrittlichen Ofenlösungen von KINTEK. Durch außergewöhnliche F&E und Eigenfertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofenoptionen wie Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung ermöglicht es uns, Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen und so die Risikominderung und betriebliche Effizienz zu verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Bedürfnisse unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas