Neben den Arbeitspferden MoSi2 und SiC bietet eine Reihe fortschrittlicher keramischer Materialien spezialisierte Leistungen für einzigartige Heizungsanwendungen. Diese Alternativen werden gewählt, wenn bestimmte Eigenschaften wie extreme Temperaturbeständigkeit, Immunität gegen thermische Schocks oder Selbstregulierung wichtiger sind als die Allzweckfähigkeiten von Molybdändisilizid (MoSi2) und Siliziumkarbid (SiC). Zu den wichtigsten Beispielen gehören Zirkonoxid (ZrO2), Bornitrid (BN), Aluminiumnitrid (AlN) und PTC-Keramiken.

Die Wahl eines keramischen Heizelements ist eine präzise technische Entscheidung. Während MoSi2 und SiC die meisten Hochtemperaturanforderungen abdecken, ist das Verständnis der einzigartigen Eigenschaften spezialisierter Keramiken unerlässlich, um Leistung, Sicherheit und Lebensdauer in anspruchsvollen oder Nischenanwendungen zu optimieren.

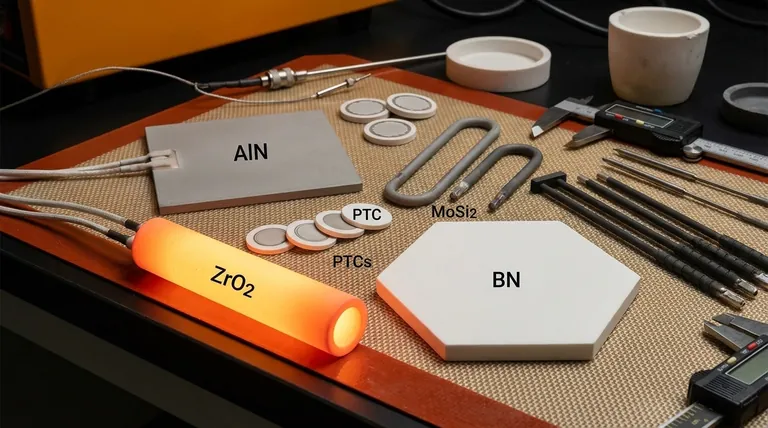

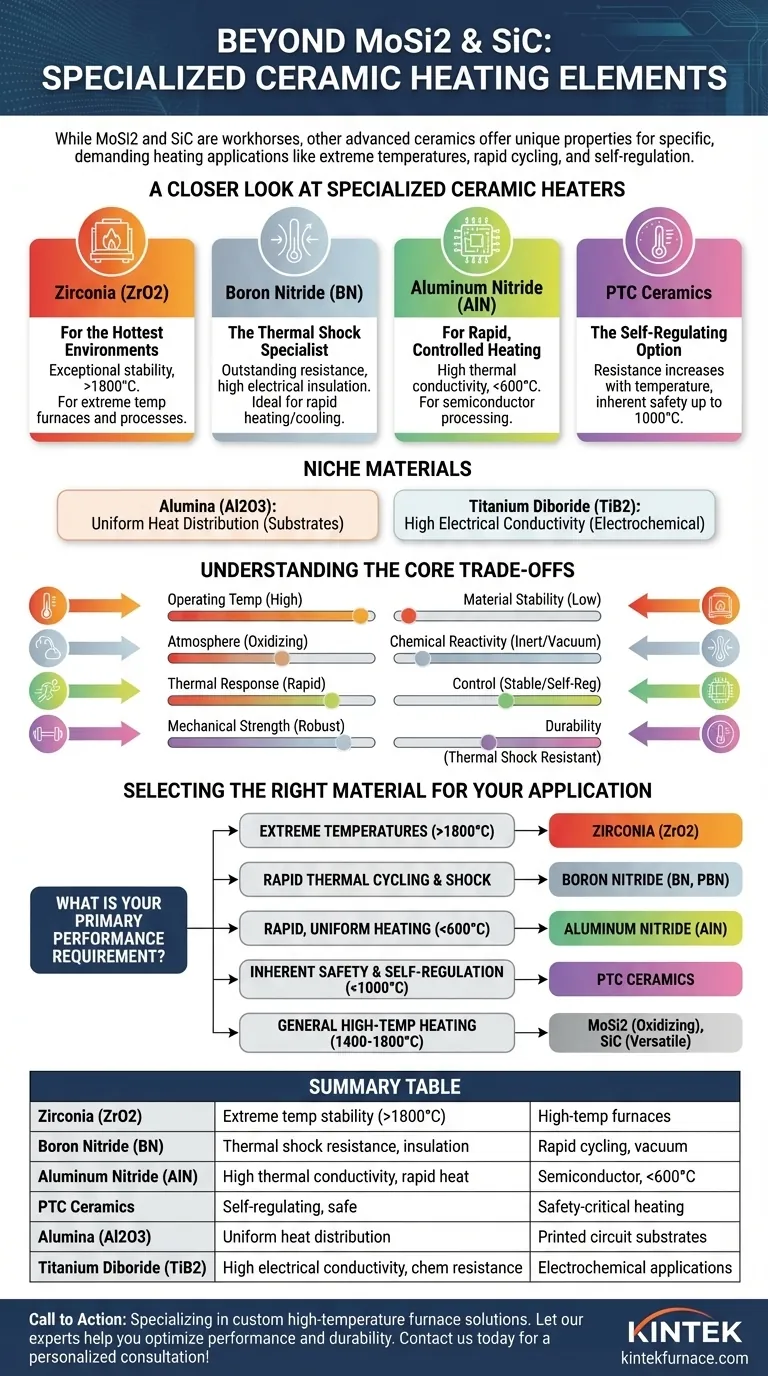

Ein genauerer Blick auf spezialisierte Keramikheizer

Während MoSi2 und SiC für ihre Hochtemperaturleistung in verschiedenen Atmosphären geschätzt werden, erfordern bestimmte Anwendungen einen anderen Satz von Materialeigenschaften.

Zirkonoxid (ZrO2): Für die heißesten Umgebungen

Zirkonoxid zeichnet sich durch seine außergewöhnliche Stabilität bei extremen Temperaturen aus und arbeitet oft dort, wo selbst MoSi2-Elemente versagen würden. Es ist das Material der Wahl für Öfen und Prozesse, die die Obergrenze der Materialwissenschaft überschreiten, weit über 1800 °C.

Bornitrid (BN): Der Spezialist für thermische Schocks

Bornitrid ist bekannt für seine hervorragende Beständigkeit gegen thermische Schocks und seine hohe elektrische Isolierung. Es hält schnellen Aufheiz- und Abkühlzyklen stand, die andere Keramiken zerbrechen lassen würden.

Pyrolytisches Bornitrid (PBN) ist eine ultrareine, nicht poröse Variante und somit ideal für Hochvakuum- und Halbleiteranwendungen, bei denen Kontamination ein kritisches Problem darstellt.

Aluminiumnitrid (AlN): Für schnelles, kontrolliertes Heizen

Aluminiumnitrid bietet eine Kombination aus hoher Wärmeleitfähigkeit und ausgezeichneter elektrischer Isolierung. Dies ermöglicht ein sehr schnelles Aufheizen und Abkühlen bei gleichzeitiger Gewährleistung einer gleichmäßigen Wärmeverteilung.

Sein Haupteinsatzgebiet liegt in Anwendungen bei moderaten Temperaturen (typischerweise unter 600 °C), bei denen eine schnelle thermische Reaktion von größter Bedeutung ist, wie z. B. in der Halbleiterverarbeitungsausrüstung.

PTC-Keramiken: Die selbstregulierende Option

Materialien mit positivem Temperaturkoeffizienten (PTC) sind keine einzelne Verbindung, sondern eine Klasse von technischen Keramiken. Ihr elektrischer Widerstand steigt bei einer bestimmten, konstruierten Temperatur stark an.

Diese einzigartige Eigenschaft macht sie inhärent selbstregulierend. Wenn sie ihre Zieltemperatur erreichen, drosselt ihr zunehmender Widerstand den Stromfluss und verhindert so eine Überhitzung ohne externe Steuerung. Dies ist ideal für Anwendungen, die Sicherheit und stabile Temperaturen bis etwa 1000 °C erfordern.

Andere Nischenmaterialien

Spezialkeramiken wie Aluminiumoxid (Al2O3) werden oft wegen ihrer Fähigkeit zur gleichmäßigen Wärmeverteilung verwendet, häufig als Substrat für eine gedruckte Heizschaltung. Titandiborid (TiB2) ist bemerkenswert für seine hohe elektrische Leitfähigkeit (ungewöhnlich für eine Keramik) und chemische Beständigkeit und eignet sich daher für bestimmte elektrochemische Anwendungen.

Die wichtigsten Kompromisse verstehen

Die Auswahl des richtigen Materials erfordert einen Ausgleich konkurrierender Faktoren. Der „beste“ Heizer ist einfach derjenige, dessen Eigenschaften den Anforderungen der Anwendung am nächsten kommen.

Betriebstemperatur vs. Materialstabilität

Der primäre Faktor ist immer die erforderliche Betriebstemperatur. MoSi2 und Zirkonoxid glänzen in den höchsten Bereichen, aber diese Fähigkeit hat ihren Preis, oft einschließlich Sprödigkeit bei Raumtemperatur oder höheren Materialkosten.

Atmosphäre und chemische Reaktivität

Die Ofenatmosphäre bestimmt die Materialwahl. MoSi2 gedeiht in oxidierenden Atmosphären, wo es eine schützende Silikatschicht bildet, kann aber in anderen Umgebungen ungeeignet sein. SiC ist vielseitiger, aber Materialien wie PBN sind für ultrareine Vakuumzustände erforderlich.

Thermische Reaktion und Steuerung

Eine Anwendung, die schnelle Temperaturwechsel erfordert, profitiert von einem Material mit hoher Wärmeleitfähigkeit wie AlN. Im Gegensatz dazu sind Anwendungen, die inhärente Sicherheit und Stabilität gegenüber präziser Steuerung erfordern, eine perfekte Lösung für PTC-Keramiken.

Mechanische Eigenschaften und Haltbarkeit

Mechanische Festigkeit und thermische Schockbeständigkeit sind entscheidend für die Langlebigkeit. SiC ist bekannt für seine mechanische Robustheit, während BN die überlegene Wahl für Umgebungen mit extremen thermischen Zyklen ist. Dies ist ein Kompromiss gegenüber Materialien wie MoSi2, die spröde sein können und eine sorgfältige Handhabung erfordern.

Auswahl des richtigen Materials für Ihre Anwendung

Ihre Wahl sollte von Ihrer wichtigsten Leistungsanforderung geleitet werden.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen extremer Temperaturen (über 1800 °C) liegt: Zirkonoxid (ZrO2) ist Ihr führender Kandidat, der dort arbeitet, wo die meisten anderen Materialien versagen.

- Wenn Ihr Hauptaugenmerk auf der Beständigkeit gegen schnelle Temperaturänderungen und thermische Schocks liegt: Bornitrid (BN), insbesondere in seiner pyrolytischen Form (PBN), bietet unübertroffene Stabilität.

- Wenn Ihr Hauptaugenmerk auf schnellem, gleichmäßigem Heizen bei moderaten Temperaturen (unter 600 °C) liegt: Aluminiumnitrid (AlN) bietet eine ausgezeichnete Wärmeleitfähigkeit und Reaktionszeit.

- Wenn Ihr Hauptaugenmerk auf inhärenter Sicherheit und Selbstregulierung bis zu 1000 °C liegt: PTC-Keramiken sind die ideale Wahl, da sie ihre eigene Temperatur automatisch begrenzen.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Hochtemperaturanwendung (1400–1800 °C) liegt: MoSi2 (in oxidierenden Atmosphären) und SiC (für Vielseitigkeit und Festigkeit) bleiben die Industriestandards.

Letztendlich hängt ein erfolgreiches Design von einem klaren Verständnis der Anforderungen der Anwendung ab, das mit den spezifischen Stärken des gewählten keramischen Materials abgeglichen wird.

Zusammenfassungstabelle:

| Material | Schlüsseleigenschaften | Typische Anwendungen |

|---|---|---|

| Zirkonoxid (ZrO2) | Extreme Temperaturstabilität (>1800°C) | Hochtemperaturofen, Materialwissenschaft |

| Bornitrid (BN) | Ausgezeichnete thermische Schockbeständigkeit, hohe elektrische Isolierung | Schnelle thermische Zyklen, Hochvakuumsysteme |

| Aluminiumnitrid (AlN) | Hohe Wärmeleitfähigkeit, schnelles Aufheizen/Abkühlen | Halbleiterverarbeitung, moderate Temperaturen (<600°C) |

| PTC-Keramiken | Selbstregulierend, Widerstand steigt mit der Temperatur | Sicherheitskritische Heizung, stabile Temperaturen bis 1000°C |

| Aluminiumoxid (Al2O3) | Gleichmäßige Wärmeverteilung | Substrate für gedruckte Heizkreise |

| Titandiborid (TiB2) | Hohe elektrische Leitfähigkeit, chemische Beständigkeit | Elektrochemische Anwendungen |

Fällt es Ihnen schwer, das perfekte keramische Heizelement für die einzigartigen Anforderungen Ihres Labors zu finden? KINTEK ist spezialisiert auf Hochtemperaturofenlösungen mit tiefgreifenden Anpassungsmöglichkeiten. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die auf Ihre spezifischen experimentellen Anforderungen zugeschnitten sind. Lassen Sie sich von unseren Experten helfen, Leistung und Haltbarkeit zu optimieren – kontaktieren Sie uns noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

Andere fragen auch

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen