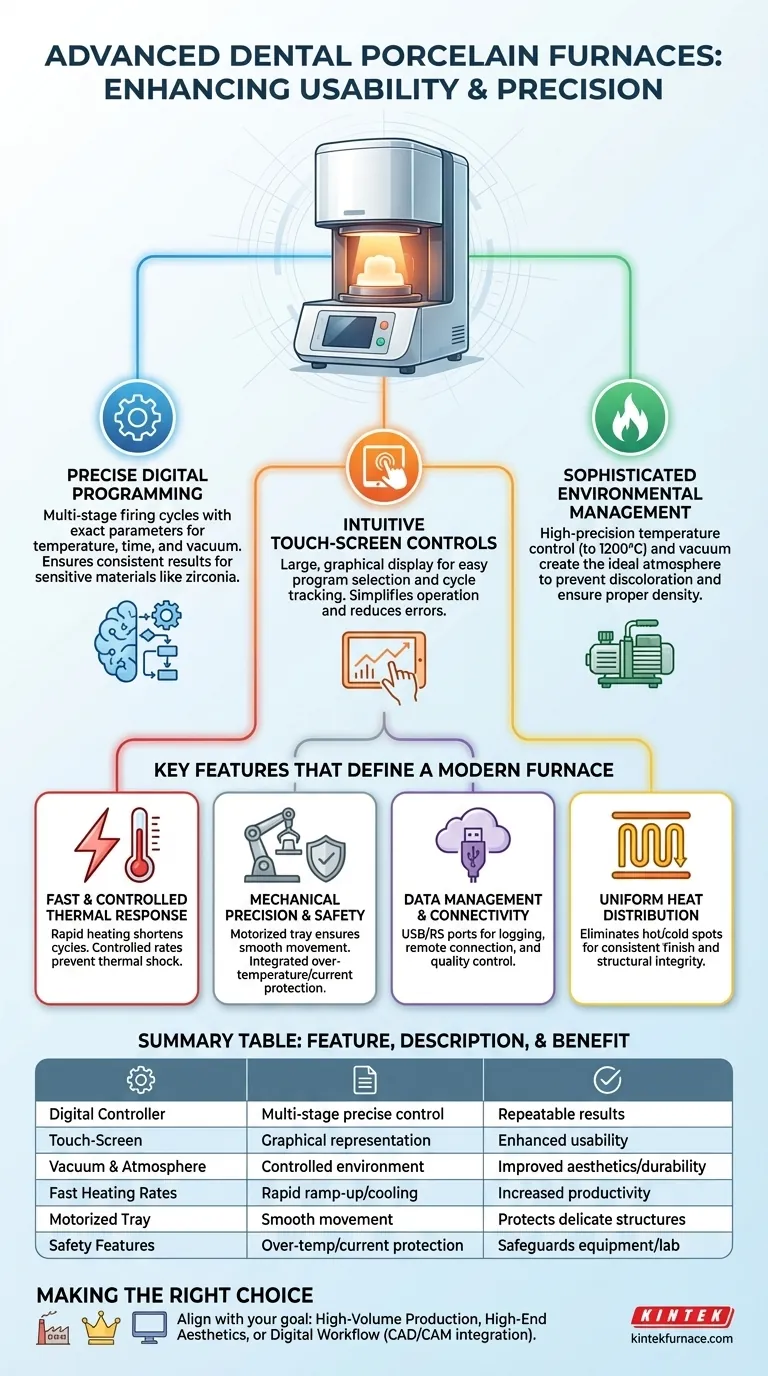

Kurz gesagt, fortschrittliche Dental-Porzellanöfen verbessern die Benutzerfreundlichkeit durch drei primäre Weiterentwicklungen: präzise digitale Programmierung, intuitive Touchscreen-Steuerungen und ausgeklügeltes Umweltmanagement. Diese Funktionen arbeiten zusammen, um wiederholbare, hochwertige Ergebnisse für eine breite Palette moderner Dentalmaterialien zu liefern, weit über die Fähigkeiten älterer, manuell gesteuerter Öfen hinaus.

Die Kernentwicklung von Dentalöfen ist der Wandel von einfachen Heizgeräten zu Präzisionsinstrumenten für die Materialverarbeitung. Die wertvollsten „fortschrittlichen Funktionen“ sind jene, die dem Techniker eine detaillierte, wiederholbare Kontrolle über den gesamten Brennzyklus ermöglichen und so die Integrität und Ästhetik der endgültigen Restauration gewährleisten.

Von Öfen zu Präzisionsinstrumenten

Um den Wert moderner Funktionen zu verstehen, ist es entscheidend zu erkennen, dass ein Dentalofen nicht nur ein Ofen ist. Seine Aufgabe ist es, einen Materialumwandlungsprozess, wie das Sintern, präzise zu steuern, bei dem Partikel unter Hitze miteinander verschmelzen, um eine solide, dauerhafte Restauration zu schaffen.

Die Grundlage: Programmierbare Brennzyklen

Die wichtigste Einzelentwicklung ist die digitale programmierbare Steuerung. Sie ist das Gehirn des Ofens und diktiert jede Phase des Heiz- und Kühlprozesses.

Ältere Öfen erforderten eine ständige manuelle Überwachung. Moderne Öfen ermöglichen es Technikern, mehrstufige Programme mit exakten Parametern für Temperatur, Zeit und Vakuum zu definieren und zu speichern.

Diese Fähigkeit ist der Schlüssel zu konsistenten Ergebnissen bei empfindlichen Materialien wie Lithiumdisilikat oder Zirkoniumdioxid.

Die Schnittstelle: Intuitive Steuerung und Datenmanagement

Die Benutzerfreundlichkeit wird durch die Art und Weise, wie ein Techniker mit dem Ofen interagiert, erheblich verbessert. Moderne Designs priorisieren Klarheit und Benutzerfreundlichkeit.

Ein großes, farbiges Touchscreen-Display ist heute Standard. Es bietet eine klare, grafische Darstellung des Brennzyklus und macht es einfach, voreingestellte Programme auszuwählen oder eigene zu erstellen.

Darüber hinaus ermöglichen Funktionen wie USB-Anschlüsse zur Datenprotokollierung oder RS 232/485-Anschlüsse für die Fernverbindung eine bessere Qualitätskontrolle, Aufzeichnung und Fehlerbehebung.

Schlüsselfunktionen, die einen modernen Ofen definieren

Neben der Kernsteuerung arbeiten mehrere Funktionen zusammen, um sicherzustellen, dass der Prozess fehlerfrei ausgeführt wird, was sich direkt auf die Qualität der fertigen Krone, Brücke oder Verblendschale auswirkt.

Präzisionsheizung und Atmosphärenkontrolle

Die Qualität der Brennkammer ist von größter Bedeutung. Ein Ofen muss eine perfekt kontrollierte Umgebung schaffen.

Dies wird durch ein effizientes Kammerdesign erreicht, das eine gleichmäßige Wärmeverteilung gewährleistet. Dadurch werden heiße oder kalte Stellen eliminiert, die zu Spannungen, Rissen oder einem inkonsistenten Finish der Keramik führen könnten.

Hochpräzise Temperaturregelung, oft auf ein einziges Grad genau bis zu 1200°C, kombiniert mit einer leistungsstarken Vakuumpumpe, ermöglicht es dem Ofen, die exakte Atmosphäre zu erzeugen, die erforderlich ist, um eine Verfärbung des Porzellans zu verhindern und die richtige Dichte zu gewährleisten.

Schnelle und kontrollierte thermische Reaktion

Moderne Öfen zeichnen sich durch schnelle Aufheizraten aus. Diese Fähigkeit kann Brennzyklen erheblich verkürzen und die Laborproduktivität steigern.

Die Kontrolle über diese Raten ist jedoch ebenso wichtig. Die Fähigkeit, einen langsamen, stetigen Temperaturanstieg oder eine kontrollierte Abkühlphase vorzugeben, ist entscheidend, um Thermoschocks zu vermeiden und die strukturelle Integrität des Materials zu gewährleisten.

Mechanische Präzision und Sicherheit

Die physikalische Bewegung der Restauration in und aus der Heizzone ist ebenfalls ein kritischer Schritt.

Ein präziser motorisierter Träger sorgt für eine reibungslose, ruckfreie Bewegung. Dies verhindert Vibrationen, die sorgfältig platzierte Porzellanpulver stören oder empfindliche Strukturen beschädigen könnten, bevor sie vollständig gesintert sind.

Integrierte Sicherheitsfunktionen, wie Übertemperatur- und Überstromschutz, sind unerlässlich, um die Ausrüstung, die Restauration und die Laborumgebung zu schützen.

Die Kompromisse verstehen

Obwohl fortschrittliche Funktionen erhebliche Vorteile bieten, erfordern sie eine sorgfältige Abwägung.

Komplexität vs. Kontrolle

Ein hochgradig programmierbarer Ofen bietet immense Kontrolle, bringt aber auch eine steilere Lernkurve mit sich. Ein Labor muss bereit sein, Zeit in die Schulung zu investieren, um diese Fähigkeiten voll auszuschöpfen.

Materialkompatibilität ist nicht automatisch

Ein Ofen mag in der Lage sein, Dutzende von Materialien zu brennen, aber er ersetzt nicht die Fachkenntnisse des Technikers. Das Verständnis der spezifischen Anforderungen für jede Art von Porzellan, Zirkoniumdioxid oder Komposit ist immer noch der wichtigste Erfolgsfaktor. Der Ofen ist ein Werkzeug, das die fachmännischen Anweisungen des Technikers ausführt.

Kosten vs. erforderliche Kapazität

Nicht jedes Labor benötigt einen Ofen mit allen möglichen Funktionen. Ein kleines Labor, das sich auf eine begrenzte Auswahl an Materialien konzentriert, benötigt möglicherweise nicht das gleiche Maß an Programmierbarkeit oder Datenkonnektivität wie ein großes, auf hohe Stückzahlen ausgelegtes Produktionszentrum. Der Schlüssel ist, die Investition an den Arbeitsablauf anzupassen.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich ist der beste Ofen derjenige, der den Hauptzielen Ihres Labors entspricht.

- Wenn Ihr Hauptaugenmerk auf der Produktion großer Stückzahlen liegt: Priorisieren Sie Öfen mit schnellen Aufheizraten, einer großen Bibliothek programmierbarer Zyklen und robuster, zuverlässiger Mechanik, um den Durchsatz zu maximieren.

- Wenn Ihr Hauptaugenmerk auf hochwertiger Ästhetik liegt: Investieren Sie in einen Ofen mit außergewöhnlicher Temperaturgleichmäßigkeit, präziser Vakuumkontrolle und der Möglichkeit, jeden Parameter des Brennzyklus für individuelle Schattierungen und Charakterisierungen fein abzustimmen.

- Wenn Ihr Hauptaugenmerk auf einem digitalen Workflow liegt (z. B. inLab/CEREC): Wählen Sie einen Ofen, der zertifizierte Programme und eine nahtlose Integration in Ihr CAD/CAM-System bietet, um vorhersagbare Ergebnisse für bestimmte Materialblöcke zu gewährleisten.

Die Wahl des richtigen Ofens geht darum, Ihre Fähigkeiten zu stärken und Ihnen zu ermöglichen, consistently und effizient die höchste Arbeitsqualität zu produzieren.

Zusammenfassungstabelle:

| Funktion | Beschreibung | Hauptvorteil |

|---|---|---|

| Digitale programmierbare Steuerung | Ermöglicht mehrstufige Brennzyklen mit präziser Temperatur-, Zeit- und Vakuumkontrolle. | Gewährleistet wiederholbare Ergebnisse für Materialien wie Lithiumdisilikat und Zirkoniumdioxid. |

| Intuitives Touchscreen-Display | Bietet grafische Zyklusdarstellung und einfache Programmauswahl. | Verbessert die Benutzerfreundlichkeit und reduziert Bedienungsfehler. |

| Vakuum- und Atmosphärenkontrolle | Nutzt Vakuumpumpen und gleichmäßige Erwärmung, um Verfärbungen zu verhindern und die Materialdichte zu gewährleisten. | Verbessert die Ästhetik und Haltbarkeit der Restauration. |

| Schnelle Aufheizraten | Ermöglicht schnelle Temperaturerhöhungen mit kontrolliertem Anstieg und Abkühlung. | Erhöht die Laborproduktivität und verhindert gleichzeitig einen Thermoschock. |

| Motorisiertes Trägersystem | Gewährleistet eine reibungslose, vibrationsfreie Bewegung von Restaurationen. | Schützt empfindliche Strukturen während des Brennvorgangs. |

| Sicherheitsfunktionen | Umfasst Übertemperatur- und Überstromschutz. | Schützt Geräte, Restaurationen und die Laborumgebung. |

Bereit, die Fähigkeiten Ihres Dentallabors zu erweitern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die hausinterne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen speziell für Dentallabore anzubieten. Unsere Produktpalette, einschließlich Muffelöfen, Rohröfen, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch eine starke, tiefgreifende Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Ob Sie sich auf die Produktion großer Stückzahlen, High-End-Ästhetik oder digitale Arbeitsabläufe konzentrieren, unsere Öfen liefern präzise Kontrolle und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen