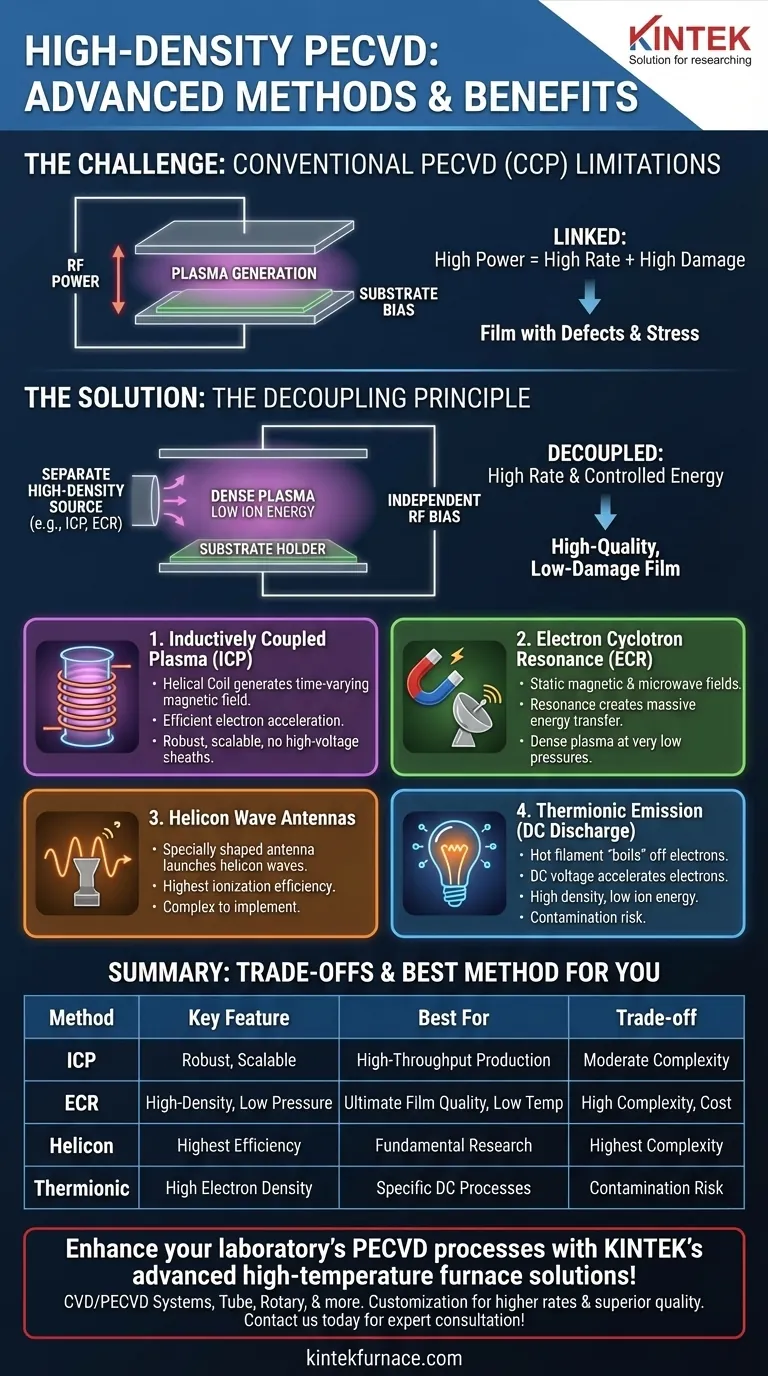

Um eine Hochdichteentladung in PECVD zu erzeugen, setzen Ingenieure fortschrittliche Energiequellen ein, die effizienter sind als Standard-Kapazitätsplatten. Die primären Methoden umfassen die Verwendung von Induktionsspulen, Elektronenzyklotronresonanz (ECR), Helikonwellenantennen oder die Injektion von Elektronen in eine Gleichstromentladung mittels thermionischer Filamente. Diese Techniken sind darauf ausgelegt, eine hohe Konzentration reaktiver Spezies zu erzeugen, ohne gleichzeitig hochenergetische Ionen zu erzeugen, die das Substrat beschädigen können.

Die zentrale Herausforderung bei der fortschrittlichen Filmabscheidung besteht darin, die Plasmadichte von der Ionenenergie zu trennen. Hochdichtequellen lösen dies, indem sie es ermöglichen, ein dichtes, reaktives Plasma unabhängig zu erzeugen, was hohe Abscheidungsraten mit minimaler Schädigung der atomaren Struktur des Films ermöglicht.

Die Limitation der konventionellen PECVD

Das "Kopplungs"-Problem

In einem standardmäßigen Parallelplatten-PECVD-System ist dieselbe Radiofrequenz-(RF)-Stromquelle für zwei Dinge verantwortlich: die Erzeugung des Plasmas und die Beschleunigung der Ionen zum Substrat. Dies wird als kapazitiv gekoppeltes Plasma (CCP) bezeichnet.

Das Erhöhen der RF-Leistung in einem CCP-System, um ein dichteres Plasma (für eine schnellere Abscheidung) zu erhalten, erhöht unweigerlich auch die Energie der Ionen, die auf den Film treffen. Dieser Beschuss kann Defekte, Spannungen und Schäden an empfindlichen Bauelementschichten verursachen.

Gefangen zwischen Rate und Qualität

Diese Kopplung erzwingt einen schwierigen Kompromiss. Man kann entweder eine hohe Abscheidungsrate mit potenziellen Schäden oder eine langsame Abscheidungsrate wählen, um einen qualitativ hochwertigen, schadensarmen Film zu erzielen. Für viele fortschrittliche Anwendungen ist keine der beiden Optionen ideal.

Hochdichtequellen: Das Entkopplungsprinzip

Hochdichte-Plasmaquellen wurden entwickelt, um diesen Kompromiss aufzubrechen. Ihr grundlegender Vorteil ist die Entkopplung der Plasmaerzeugung von der Substratvorspannung.

Eine separate, hocheffiziente Quelle erzeugt ein sehr dichtes Plasma mit geringer intrinsischer Ionenenergie. Eine zweite, unabhängige RF-Vorspannung kann dann an den Substrathalter angelegt werden, um die Energie der auf die Oberfläche treffenden Ionen sorgfältig zu steuern.

Dies ermöglicht es Ihnen, Plasmadichte (die die Abscheidungsrate bestimmt) und Ionenenergie (die Filmeigenschaften wie Dichte und Spannung beeinflusst) unabhängig voneinander zu steuern.

Methode 1: Induktiv gekoppeltes Plasma (ICP)

Eine Induktiv gekoppelte Plasma (ICP)-Quelle verwendet eine spiralförmige Spule, typischerweise außerhalb der Kammer, an die RF-Leistung angelegt wird. Dies erzeugt ein zeitlich variierendes Magnetfeld, das wiederum ein zirkuläres elektrisches Feld innerhalb der Kammer induziert.

Dieses induzierte elektrische Feld beschleunigt Elektronen effizient und erzeugt ein sehr dichtes Plasma, ohne dass hochgespannte Plasmascheiden an den Grenzen erforderlich sind. ICP ist eine robuste und weit verbreitete Hochdichtetechnik.

Methode 2: Elektronenzyklotronresonanz (ECR)

Eine ECR-Quelle verwendet eine Kombination aus einem statischen Magnetfeld und einem mikrowellenfrequenten elektrischen Feld. Das Magnetfeld zwingt Elektronen auf eine kreisförmige Bahn.

Wenn die Mikrowellenfrequenz mit der natürlichen „Zyklotronfrequenz“ der Elektronen übereinstimmt, tritt eine Resonanz auf, die eine massive Energiemenge effizient auf die Elektronen überträgt. Dieser Prozess erzeugt ein extrem dichtes Plasma bei sehr niedrigen Drücken.

Methode 3: Helikonwellenantennen

Helikonquellen gehören zu den effizientesten bei der Plasmaerzeugung. Sie verwenden eine speziell geformte Antenne, um eine Art niederfrequente elektromagnetische Welle, eine sogenannte Helikonwelle, in das Plasma einzuspeisen.

Diese Welle wird von Elektronen außergewöhnlich effektiv absorbiert, was zu den höchsten Ionisations- und Plasmadichten führt. Diese Systeme sind jedoch oft komplexer in der Implementierung.

Methode 4: Gleichstromentladung mit thermionischer Emission

Diese Methode verfolgt einen anderen Ansatz. Anstatt RF- oder Mikrowellenfelder zur Plasmaerzeugung zu verwenden, wird ein heißes Filament (wie in einer Glühbirne) genutzt, um Elektronen durch thermionische Emission in die Kammer „abzukochen“.

Diese freien Elektronen werden dann durch eine Gleichspannung beschleunigt, um die Entladung zu erzeugen. Dies führt zu einer sehr hohen Elektronendichte und folglich zu einem dichten Plasma mit niedrigen Ionenenergien.

Die Kompromisse verstehen

Kontaminationsrisiko

Methoden, die interne Komponenten verwenden, insbesondere die beheizten Filamente in thermionischen Emissionsquellen, bergen das Risiko der Sputterung und Kontamination des Films. Dies macht sie weniger geeignet für ultrareine elektronische Anwendungen.

Systemkomplexität und Kosten

Hochdichtequellen sind deutlich komplexer und teurer als einfache CCP-Systeme. ECR-Quellen, die starke Magnetfelder und Mikrowellenhardware erfordern, und Helikonquellen sind typischerweise die komplexesten, während ICP ein moderateres Gleichgewicht bietet.

Prozesskontrolle

Obwohl diese Systeme mehr Kontrolle bieten, erfordern sie auch eine anspruchsvollere Prozessabstimmung. Die Optimierung von Leistung, Druck, Gasfluss und Substratvorspannung in einem entkoppelten System erfordert ein tieferes Verständnis der beteiligten Plasmaphysik.

Die richtige Wahl für Ihre Anwendung treffen

Die beste Methode hängt vollständig von den technischen Anforderungen und dem Budget für Ihren spezifischen Abscheidungsprozess ab.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzproduktion mit guter Qualität liegt: ICP bietet ein robustes, skalierbares und gut verstandenes Gleichgewicht zwischen Leistung und Kosten.

- Wenn Ihr Hauptaugenmerk auf der ultimativen Filmqualität bei niedrigen Temperaturen liegt: ECR liefert ein sehr dichtes, Plasma mit geringer Ionenenergie, das ideal für die Abscheidung empfindlicher Filme auf empfindlichen Substraten ist.

- Wenn Ihr Hauptaugenmerk auf Grundlagenforschung oder maximaler Ionisationseffizienz liegt: Helikonquellen sind unübertroffen in ihrer Fähigkeit, dichtes Plasma zu erzeugen, obwohl sie die höchste Komplexität aufweisen.

- Wenn Ihr Hauptaugenmerk auf einem spezifischen DC-basierten Prozess liegt: Thermionische Emission ist eine effektive Methode zur Verbesserung von DC-Entladungen, vorausgesetzt, eine mögliche Filamentkontamination ist kein Problem.

Letztendlich geht es bei der Auswahl einer Hochdichtequelle darum, die erforderliche Abscheidungsenergie und -rate an die spezifischen Anforderungen Ihres Materials und Substrats anzupassen.

Zusammenfassungstabelle:

| Methode | Hauptmerkmal | Am besten geeignet für |

|---|---|---|

| Induktiv gekoppeltes Plasma (ICP) | Robust, skalierbar, entkoppelt Plasmadichte und Ionenenergie | Hochdurchsatzproduktion mit guter Qualität |

| Elektronenzyklotronresonanz (ECR) | Hochdichtes Plasma mit geringer Ionenenergie bei niedrigen Drücken | Ultimative Filmqualität bei niedrigen Temperaturen |

| Helikonwellenantennen | Höchste Ionisationseffizienz und Plasmadichte | Grundlagenforschung oder maximale Effizienz |

| Gleichstromentladung mit thermionischer Emission | Hohe Elektronendichte durch heiße Filamente | Spezifische DC-basierte Prozesse, wenn Kontamination kein Problem ist |

Verbessern Sie die PECVD-Prozesse Ihres Labors mit KINTEKs fortschrittlichen Hochtemperatur-Ofenlösungen! Durch die Nutzung unserer außergewöhnlichen F&E und hauseigenen Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Systeme wie Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- & Atmosphäre-Öfen sowie CVD-/PECVD-Systeme. Unsere starke Tiefenanpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und hilft Ihnen, höhere Abscheidungsraten und eine überlegene Filmqualität zu erzielen. Bereit, Ihre Plasmaprozesse zu optimieren? Kontaktieren Sie uns noch heute für fachkundige Beratung und Lösungen!

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die Hauptvorteile von PECVD-Rohröfen im Vergleich zu CVD-Rohröfen? Niedrigere Temperatur, schnellere Abscheidung und mehr

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Wie stellt ein CVD-System die Qualität von Kohlenstoffschichten sicher? Nanometerpräzision mit KINTEK erreichen

- Welche Rolle spielt die Temperatur bei der PECVD? Optimierung der Filmqualität und des Substratschutzes

- Welche zukünftigen Trends gibt es in der CVD-Technologie? KI, Nachhaltigkeit und fortschrittliche Materialien