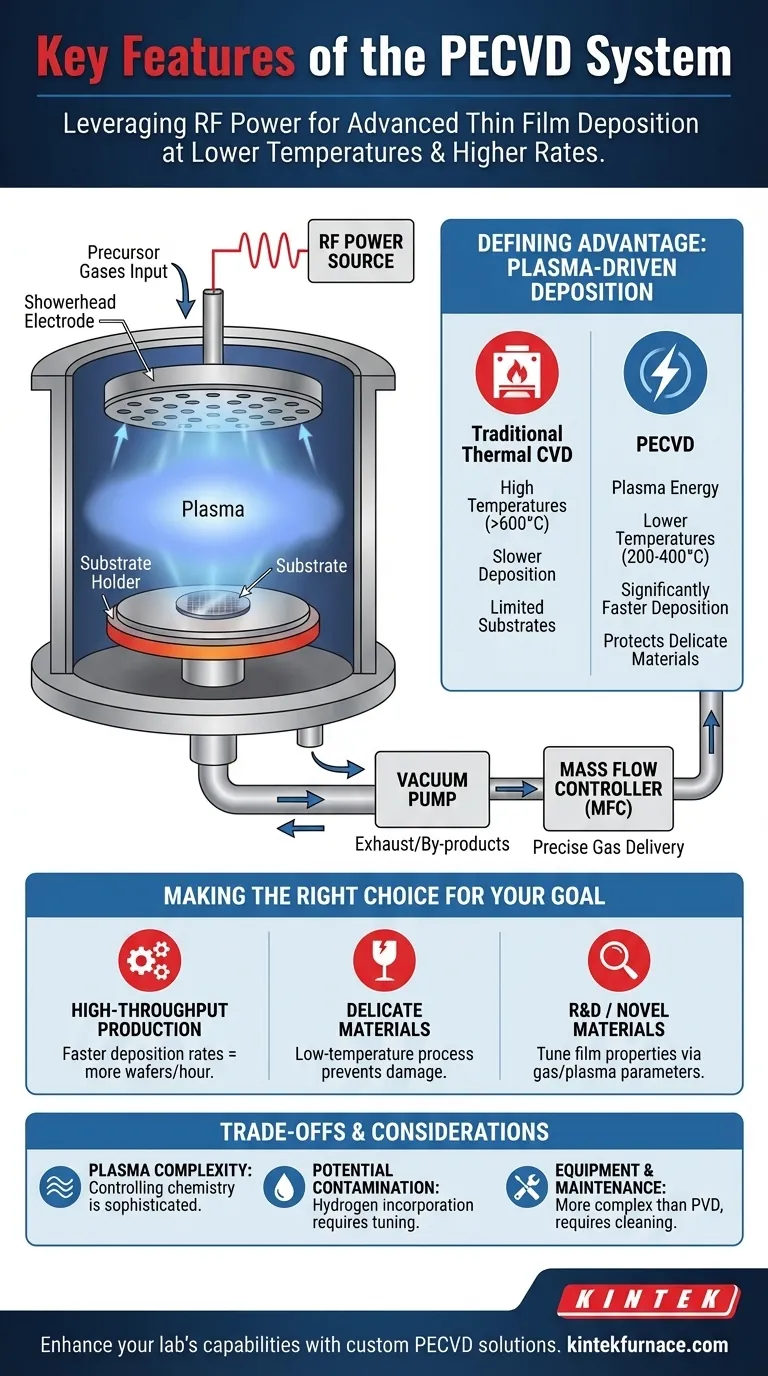

Im Kern zeichnet sich ein Plasma-Enhanced Chemical Vapor Deposition (PECVD)-System durch die Verwendung einer Hochfrequenz (RF)-Stromquelle aus, um Plasma in einer Vakuumkammer zu erzeugen. Zu den Hauptmerkmalen gehören eine präzise gesteuerte Gaszufuhr, beheizte Elektroden zur Substrathaltung und ein Vakuumsystem. Diese Komponenten arbeiten zusammen, um die Abscheidung von Dünnschichten bei deutlich niedrigeren Temperaturen und höheren Raten als herkömmliche Methoden zu ermöglichen.

Das wichtigste Merkmal von PECVD ist nicht die Hardware selbst, sondern ihre Funktion: die Nutzung der Energie eines Plasmas anstelle hoher Hitze, um chemische Reaktionen anzutreiben. Dieser grundlegende Unterschied ermöglicht es, hochwertige Filme auf Materialien zu erzeugen, die traditionelle Hochtemperaturprozesse nicht überstehen würden.

Zerlegung der Kernkomponenten

Ein PECVD-System ist ein integriertes System von Subsystemen, von denen jedes eine spezifische Rolle spielt. Während die genauen Spezifikationen je nach Hersteller variieren, sind die grundlegenden Bausteine universell.

Die Prozesskammer und Elektroden

Die Reaktion findet in einer Vakuumkammer statt. Diese Kammer beherbergt einen Satz von Elektroden, oft in einer Parallelplattenkonfiguration.

Eine Elektrode, typischerweise die untere, dient als beheizte Platte zur Aufnahme des Substrats (der zu beschichtenden Wafer oder Probe). Die andere Elektrode, oft ein "Duschkopf"-Design, führt die Prekursor-Gase gleichmäßig über die Oberfläche des Substrats ein.

Die RF-Stromquelle

Dies ist die Komponente, die das "Plasma-Enhanced" in PECVD bringt. Eine Hochfrequenz (RF)-Stromquelle ist an die Elektroden angeschlossen.

Beim Einschalten regt die RF-Energie die Prekursor-Gase zwischen den Elektroden an und zündet sie zu einem Plasma. Dieses Plasma ist ein teilweise ionisiertes Gas, das hochreaktive Spezies enthält, die für den Abscheidungsprozess unerlässlich sind.

Die Gasversorgungs- und Vakuumsysteme

Ein PECVD-System erfordert ein präzises Gasversorgungssystem, oft ein "Gas-Pod" mit mehreren Leitungen. Jede Leitung wird von einem Massenflussregler (MFC) gesteuert, um die genaue Mischung und das Volumen der Prekursor-Gase in die Kammer zu gewährleisten.

Eine leistungsstarke Vakuumpumpe erzeugt die Niederdruckumgebung, die für die Plasmabildung und den sauberen Ablauf der chemischen Reaktionen erforderlich ist. Ein Abluftsystem entfernt die unreagierten Gase und Nebenprodukte.

Der entscheidende Vorteil: Plasma-gesteuerte Abscheidung

Die Verwendung von Plasma verändert den Abscheidungsprozess grundlegend und bietet Vorteile, die mit rein thermischen Methoden wie der traditionellen chemischen Gasphasenabscheidung (CVD) nicht zu erreichen sind.

Überwindung von Temperaturbeschränkungen

Bei der traditionellen CVD sind extrem hohe Temperaturen (oft >600°C) erforderlich, um genügend thermische Energie zum Zerlegen der Prekursor-Gase zu liefern.

PECVD ersetzt den Großteil dieser thermischen Energie durch Energie aus dem Plasma. Dies ermöglicht die Abscheidung bei deutlich niedrigeren Temperaturen (typischerweise 200-400°C), wodurch empfindliche Substrate wie Polymere oder bereits gefertigte integrierte Schaltungen vor thermischen Schäden geschützt werden.

Erreichen hoher Abscheideraten

Die hochreaktiven Spezies, die im Plasma erzeugt werden, beschleunigen die filmbildenden chemischen Reaktionen erheblich.

Dies führt zu deutlich schnelleren Abscheideraten im Vergleich zu anderen Methoden. Zum Beispiel kann die Siliziumnitridabscheidung mittels PECVD über 100-mal schneller sein als mit herkömmlicher Niederdruck-CVD (LPCVD).

Gewährleistung der Filmuniformität und -qualität

Der Duschkopf-Gaseinlass ist so konstruiert, dass er das Gas gleichmäßig verteilt, und das Plasma selbst füllt den Raum zwischen den Elektroden tendenziell gleichmäßig aus. Diese Kombination erzeugt Filme mit ausgezeichneter Dickenuniformität über das gesamte Substrat.

Darüber hinaus kann der Plasmaprozess dichte, hochwertige Filme mit guter Haftung und einem reduzierten Risiko von Rissbildung erzeugen.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, ist PECVD nicht ohne seine Komplexität. Das Verständnis seiner Einschränkungen ist der Schlüssel zur erfolgreichen Implementierung.

Plasmakomplexität

Das Plasma, das die Hauptvorteile des Systems bietet, ist gleichzeitig seine größte Komplexität. Die Steuerung der Plasmachemie ist eine anspruchsvolle Aufgabe, da kleine Änderungen im Druck, in der Leistung oder der Gasmischung die Eigenschaften des resultierenden Films erheblich verändern können.

Potenzial für Kontamination

Viele in PECVD verwendete Prekursor-Gase enthalten Wasserstoff. In einigen Prozessen kann dieser Wasserstoff in den abgeschiedenen Film eingebaut werden, was dessen elektrische oder optische Eigenschaften beeinträchtigen kann. Dies erfordert eine sorgfältige Prozessabstimmung, um dies zu minimieren.

Ausrüstung und Wartung

Obwohl einige Systeme für eine einfache Bedienung ausgelegt sind, ist die PECVD-Ausrüstung von Natur aus komplexer als ein einfacheres Physical Vapor Deposition (PVD)-System. Die Kammer erfordert eine regelmäßige Reinigung, um angesammelte Ablagerungen zu entfernen, und die RF- und Vakuumsysteme erhöhen den Wartungsaufwand.

Die richtige Wahl für Ihr Ziel treffen

Die Merkmale von PECVD machen es einzigartig geeignet für spezifische Anwendungen. Ihr primäres Ziel sollte Ihre Bewertung der Technologie leiten.

- Wenn Ihr primärer Fokus auf der Hochdurchsatzproduktion liegt: Die außergewöhnlich hohen Abscheideraten sind das wichtigste Merkmal, das mehr Wafer pro Stunde ermöglicht.

- Wenn Ihr primärer Fokus auf der Beschichtung empfindlicher oder temperaturempfindlicher Materialien liegt: Die Niedertemperaturverarbeitungsfähigkeit ist der entscheidende Vorteil, der Ihre Anwendung überhaupt erst möglich macht.

- Wenn Ihr primärer Fokus auf F&E oder der Herstellung neuartiger Materialien liegt: Die Möglichkeit, Filmeigenschaften durch Anpassung der Gaschemie und Plasmparameter abzustimmen, bietet eine unvergleichliche Flexibilität.

Letztendlich bieten die Merkmale von PECVD ein leistungsstarkes und vielseitiges Werkzeug für die Abscheidung fortschrittlicher Materialien.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Plasma-unterstützte Abscheidung | Verwendet RF-Leistung zur Plasmaerzeugung für chemische Reaktionen, was Niedertemperaturprozesse und hohe Abscheideraten ermöglicht. |

| Niedertemperaturbetrieb | Scheidet Filme bei 200-400°C ab, ideal für empfindliche Substrate wie Polymere und integrierte Schaltungen. |

| Hohe Abscheideraten | Erreicht deutlich schnellere Filmwachstumsraten, z.B. über 100-mal schneller als LPCVD für Siliziumnitrid. |

| Gleichmäßige Filmqualität | Gewährleistet ausgezeichnete Dicke und Qualität über Substrate durch Duschkopf-Gaszufuhr und Plasma-Uniformität. |

| Präzise Gas- und Vakuumsteuerung | Integriert Massenflussregler und Vakuumsysteme für genaue Gasmischungen und saubere Umgebungen. |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen PECVD-Systemen zu erweitern? Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren maßgeschneiderte Hochtemperatur-Ofenlösungen, einschließlich PECVD/CVD-Systemen. Unsere starke tiefgreifende Anpassungsfähigkeit erfüllt präzise Ihre einzigartigen experimentellen Anforderungen für die Dünnfilmabscheidung bei niedriger Temperatur und hoher Rate. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und Innovationen in Ihrer Forschung oder Produktion vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen