Im Wesentlichen zeichnen sich dentale Sinter- und Porzellanöfen durch ihre Temperaturfähigkeiten, Prozesskontrolle und Materialkompatibilität aus. Zu den Hauptmerkmalen beider Typen gehören präzise, programmierbare Brennzyklen, intuitive Touchscreen-Bedienelemente für eine einfache Handhabung und eine gleichmäßige Wärmeverteilung innerhalb der Kammer, um konsistente Ergebnisse zu gewährleisten. Der wesentlichste Unterschied liegt in ihrer Maximaltemperatur, die die spezifischen Materialien bestimmt, die jeder Ofen verarbeiten kann.

Die zentrale Erkenntnis ist, dass Porzellan- und Sinteröfen zwei unterschiedliche, nicht austauschbare Funktionen erfüllen. Porzellanöfen brennen und glasieren Keramiken bei Temperaturen von bis zu ~1200°C, während Sinteröfen viel höhere Hitze (bis zu ~1600°C) speziell zur Umwandlung von gefrästem Zirkonoxid in seinen endgültigen, hochfesten Zustand verwenden.

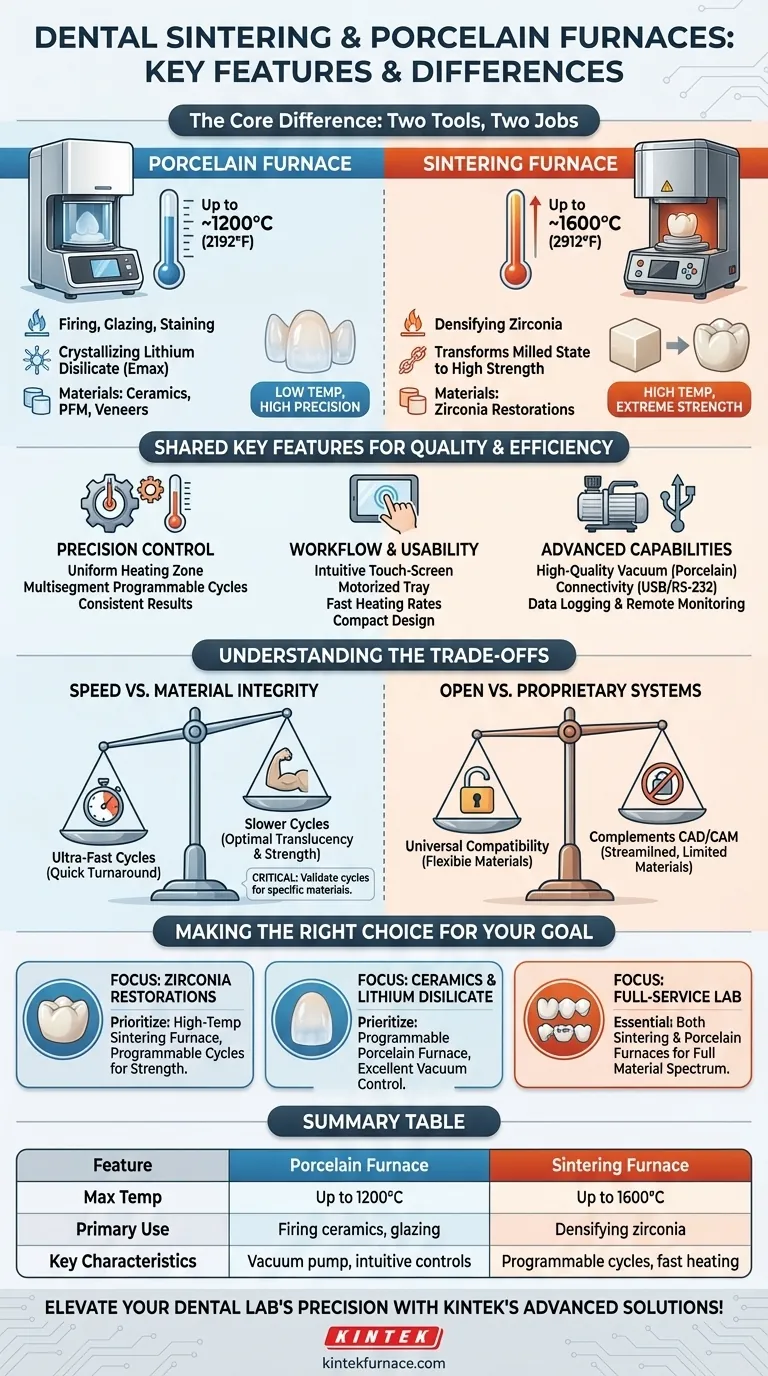

Der Kernunterschied: Sintern vs. Porzellan

Bevor spezifische Merkmale bewertet werden, ist es entscheidend zu verstehen, dass es sich hierbei um zwei verschiedene Werkzeuge für zwei verschiedene Aufgaben handelt. Ein Labor, das moderne Materialien verarbeitet, wird oft beide benötigen.

Die Rolle eines Porzellanofens

Ein Porzellanofen ist für das Brennen, Glasieren und Bemalen verschiedener Dental-Keramiken konzipiert. Dazu gehören traditionelle metallkeramische (PFM) Restaurationen sowie vollkeramische Materialien.

Diese elektronisch gesteuerten Geräte sind unerlässlich für die Kristallisation von Materialien wie Lithiumdisilikat (z.B. Emax) und das Brennen von Veneers oder Inlays. Sie arbeiten mit hoher Präzision bei einer niedrigeren Maximaltemperatur, typischerweise bis zu 1200°C (2192°F).

Die Rolle eines Sinterofens

Ein Sinterofen dient einem Hauptzweck: dem Sintern von Zirkonoxid. Nachdem eine Zirkonoxid-Restauration gefräst wurde, befindet sie sich in einem weichen, kreideähnlichen Zustand.

Der Sinterofen setzt diese vor-gesinterte Restauration über einen programmierten Zyklus extrem hohen Temperaturen aus – oft bis zu 1600°C (2912°F). Dieser Prozess verdichtet das Material, schrumpft es auf seine endgültige Größe und verleiht ihm die unglaubliche Festigkeit, für die Zirkonoxid bekannt ist.

Hauptmerkmale für Qualität und Effizienz

Sobald Sie wissen, welchen Ofentyp Sie benötigen, können Sie die Merkmale bewerten, die sich direkt auf die Qualität Ihrer Restaurationen und die Effizienz Ihres Workflows auswirken.

Präzise Temperaturregelung

Dies ist das wichtigste Merkmal jedes Dentalofens. Inkonsistente Hitze führt zu schwachen oder unästhetischen Restaurationen.

Zu den Hauptmerkmalen gehören eine gleichmäßige Heizzone, um sicherzustellen, dass alle Teile der Restauration die gleiche Temperatur erhalten, und eine mehrsegmentige programmierbare Steuerung. Dies ermöglicht es Ihnen, individuelle Heiz-, Halte- und Abkühlzyklen zu erstellen, die perfekt zu den Spezifikationen verschiedener Materialien passen.

Workflow und Benutzerfreundlichkeit

Moderne Öfen sind so konzipiert, dass sie einen einst komplexen Prozess vereinfachen. Achten Sie auf ein intuitives Farb-Touchscreen-Display, das die Programmierung von Zyklen unkompliziert macht.

Merkmale wie ein motorisiertes Tablett gewährleisten eine reibungslose, wiederholbare Platzierung der Arbeit, während schnelle Aufheizraten die gesamte Bearbeitungszeit erheblich verkürzen und den Labordurchsatz erhöhen können. Ein kompaktes Design ist auch ein wertvolles Merkmal in Laboren, wo der Platz begrenzt ist.

Erweiterte Funktionen

Für Porzellanöfen ist eine hochwertige Vakuumpumpe unerlässlich. Das Anlegen eines Vakuums während des Brennzyklus entfernt Luft, um die Porosität in der fertigen Keramik zu reduzieren, was zu einer stärkeren und ästhetischeren Restauration führt.

Für beide Typen ermöglichen Konnektivitätsoptionen wie USB-Anschlüsse oder RS-232-Kommunikation eine einfache Datenprotokollierung, Programmübertragung und Fernüberwachung, was bei der Qualitätskontrolle und Fehlerbehebung hilft.

Die Kompromisse verstehen

Die Wahl eines Ofens beinhaltet das Abwägen konkurrierender Prioritäten. Das Verständnis dieser Kompromisse hilft Ihnen, eine fundiertere Entscheidung zu treffen.

Geschwindigkeit vs. Materialintegrität

Viele moderne Sinteröfen bieten "schnelle" oder "Express"-Sinterzyklen an, die in einem Bruchteil der traditionellen Zeit abgeschlossen werden können. Obwohl dies die Bearbeitungszeit drastisch verbessert, kann es ein Kompromiss sein.

Bei einigen Zirkonoxidmaterialien können ultraschnelle Zyklen zu einer etwas geringeren Transluzenz oder sogar einer reduzierten Biegefestigkeit im Vergleich zu einem langsameren, längeren Zyklus führen. Es ist entscheidend sicherzustellen, dass der gewählte Zyklus für das spezifische Zirkonoxid, das Sie verwenden, validiert ist.

Offene vs. proprietäre Systeme

Einige Öfen sind als Teil eines vollständigen Ökosystems konzipiert, um spezifische CAD/CAM-Systeme wie CEREC oder inLab zu ergänzen. Diese bieten oft optimierte Workflows, können aber für eine begrenzte Materialpalette optimiert sein.

"Offene" Ofensysteme sind universell kompatibel und geben Ihnen die Flexibilität, Materialien von jedem Hersteller zu verwenden. Dies bietet mehr Freiheit, erfordert aber möglicherweise mehr Aufwand bei der Entwicklung und Validierung von Brennprogrammen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte sich ausschließlich an den Materialien orientieren, mit denen Sie am häufigsten arbeiten.

- Wenn Ihr Hauptaugenmerk auf Zirkonoxid-Restaurationen liegt: Priorisieren Sie einen Hochtemperatur-Sinterofen mit präzisen, programmierbaren Zyklen, um optimale Festigkeit und Ästhetik zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Lithiumdisilikat oder Feldspatporzellan liegt: Ein programmierbarer Porzellanofen mit ausgezeichneter Vakuumkontrolle ist das wesentliche Werkzeug, um qualitativ hochwertige, porenfreie Ergebnisse zu erzielen.

- Wenn Sie ein Full-Service-Labor betreiben: Sie werden fast mit Sicherheit sowohl einen Sinterofen als auch einen Porzellanofen benötigen, um das gesamte Spektrum moderner Dentalmaterialien effizient zu bearbeiten.

Die Abstimmung der technischen Fähigkeiten des Ofens auf Ihre primären Materialien ist der wichtigste Schritt, um vorhersagbare, qualitativ hochwertige Dentalrestaurationen herzustellen.

Zusammenfassungstabelle:

| Merkmal | Porzellanofen | Sinterofen |

|---|---|---|

| Max. Temperatur | Bis zu 1200°C | Bis zu 1600°C |

| Hauptanwendung | Keramik brennen, glasieren | Zirkonoxid verdichten |

| Wichtige Eigenschaften | Vakuumpumpe, intuitive Steuerung | Programmierbare Zyklen, schnelles Aufheizen |

Steigern Sie die Präzision und Effizienz Ihres Dentallabors mit den fortschrittlichen Ofenlösungen von KINTEK! Durch unsere außergewöhnliche F&E-Abteilung und Eigenfertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperaturöfen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für Sinter- und Porzellananwendungen erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Workflow verbessern und konsistente, hochwertige Restaurationen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision