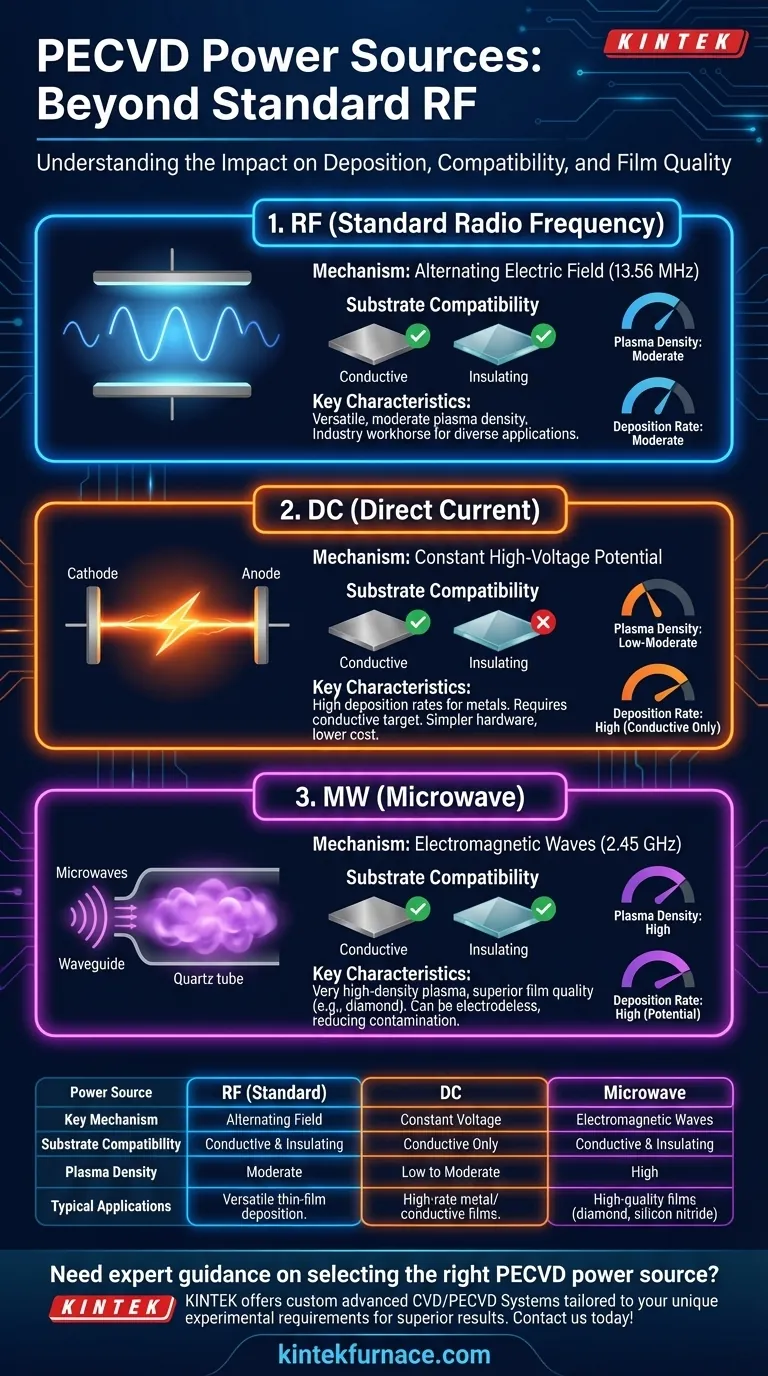

Neben den Standard-HF-Quellen können Plasmaprozessgesteuerte Chemische Gasphasenabscheidungs (PECVD)-Reaktoren auch mit Gleichstrom (DC) und Mikrowellenenergie betrieben werden. Obwohl Hochfrequenz (HF) die gebräuchlichste Methode ist, erzeugt jede Energiequelle das Plasma durch einen unterschiedlichen physikalischen Mechanismus. Diese Wahl wirkt sich grundlegend auf den Abscheidungsprozess, seine Eignung für verschiedene Materialien und die endgültigen Eigenschaften des abgeschiedenen Films aus.

Die Wahl der Energiequelle für PECVD – sei es HF, DC oder Mikrowelle – ist eine kritische Prozessentscheidung. Sie bestimmt direkt die Eigenschaften des Plasmas, was wiederum seine Eignung für die Abscheidung auf leitfähigen gegenüber isolierenden Substraten bestimmt und die endgültigen Filmeigenschaften wie Dichte und Gleichmäßigkeit beeinflusst.

Die Rolle der Energiequelle verstehen

Der einzige Zweck der Energiequelle in einem PECVD-System besteht darin, die Energie bereitzustellen, die erforderlich ist, um neutrale Reaktantengase in ein chemisch reaktives Plasma umzuwandeln. Die Art und Weise, wie diese Energie geliefert wird, definiert den Prozess.

Der Standard: HF-PECVD

HF-PECVD ist das Arbeitspferd der Industrie aufgrund seiner Vielseitigkeit. Es verwendet ein HF-Netzteil, typischerweise bei 13,56 MHz, um ein oszillierendes elektrisches Feld zwischen zwei Elektroden zu erzeugen.

Dieses Wechselfeld regt freie Elektronen an, die dann mit den Gasmolekülen kollidieren und diese ionisieren. Da das Feld abwechselnd ist, benötigt es keinen leitfähigen Pfad, wodurch es sich sowohl für die Abscheidung von Filmen auf leitfähigen als auch auf isolierenden Substraten eignet.

Die wichtigsten Alternativen zu HF

Wenn der Standard-HF-Ansatz nicht ideal ist, bieten DC- und Mikrowellenquellen spezielle Fähigkeiten.

Gleichstrom- (DC) PECVD

In einem DC-System wird ein konstantes Hochspannungspotenzial zwischen einer Kathode und einer Anode angelegt. Dies erzeugt ein kontinuierliches „Glimmentladungs“-Plasma.

Diese Methode ist einfacher und kann sehr hohe Abscheidungsraten erreichen. Sie hat jedoch eine wesentliche Einschränkung: Sie erfordert ein leitfähiges Substrat oder Ziel, um den Stromkreis zu schließen. Sie ist daher ungeeignet für die Abscheidung von Filmen direkt auf Isolatoren wie Glas oder Siliziumdioxid.

Mikrowellen- (MW) PECVD

Mikrowellen-PECVD verwendet elektromagnetische Wellen, typischerweise bei 2,45 GHz, um das Gas anzuregen. Dies geschieht oft ohne interne Elektroden, wobei die Mikrowellen in eine Quatzkammer geleitet werden, die die Gase enthält.

Diese Technik erzeugt ein Plasma mit sehr hoher Dichte, was bedeutet, dass ein höherer Anteil des Gases ionisiert ist. Das Ergebnis sind oft dichtere Filme höherer Qualität, die mit hohen Raten und potenziell niedrigeren Substrattemperaturen abgeschieden werden.

Auswahl Ihrer Energiequelle: Ein Vergleich der Kompromisse

Die Auswahl der richtigen Energiequelle erfordert eine Abwägung der Anforderungen Ihres Materials, der gewünschten Filmqualität und der Prozesskomplexität.

Kompatibilität mit Substratmaterialien

HF-PECVD ist die flexibelste Wahl und funktioniert gleichermaßen gut auf leitfähigen und isolierenden Substraten.

DC-PECVD ist grundsätzlich auf Anwendungen mit leitfähigen Substraten beschränkt.

Mikrowellen-PECVD ist ebenfalls sehr flexibel. Da es ohne Elektroden betrieben werden kann, eignet es sich hervorragend für leitfähige und isolierende Materialien und eliminiert eine potenzielle Kontaminationsquelle.

Plasmaphysikdichte und Filmqualität

Das Plasma in HF- und DC-Systemen ist im Allgemeinen weniger dicht als in einem Mikrowellensystem. Dies ist für eine Vielzahl von Anwendungen ausreichend.

Mikrowellen-PECVD erzeugt ein einzigartig dichtes und stark dissoziiertes Plasma. Dies ist ein Hauptvorteil für die Abscheidung schwieriger, hochreiner Materialien wie synthetische Diamantfilme oder hochreines Siliziumnitrid.

Abscheidungsrate und Systemkosten

DC-PECVD kann sehr hohe Abscheidungsraten für bestimmte Metall- oder leitfähige Filme bieten und basiert im Allgemeinen auf einfacherer und kostengünstigerer Hardware zur Energiebereitstellung.

HF-PECVD bietet moderate Abscheidungsraten und stellt den Industriestandard für Kosten und Komplexität dar.

Mikrowellen-PECVD kann ebenfalls hohe Abscheidungsraten erzielen, aber die Systemkomponenten (Magnetron, Wellenleiter, Tuner) können in der Implementierung und Wartung komplexer und teurer sein.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Prozessziel ist der ultimative Leitfaden für die Auswahl einer Energiequelle.

- Wenn Ihr Hauptaugenmerk auf der Vielseitigkeit über alle Materialtypen hinweg liegt: HF-PECVD ist der etablierte, flexible Standard für leitfähige und isolierende Substrate.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung mit hoher Rate auf leitfähigen Substraten liegt: DC-PECVD bietet eine einfachere, oft schnellere und kostengünstigere Lösung.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchsten Filmqualität und Dichte liegt: Mikrowellen-PECVD erzeugt ein Plasma mit hoher Dichte, das ideal für anspruchsvolle Anwendungen wie Diamantfilme oder fortschrittliche Dielektrika ist.

Das Verständnis dieser grundlegenden Unterschiede ermöglicht es Ihnen, die Energiequelle auszuwählen, die direkt auf Ihre Materialanforderungen und die gewünschten Filmergebnisse abgestimmt ist.

Zusammenfassungstabelle:

| Energiequelle | Schlüsselmechanismus | Substratverträglichkeit | Plasmaphysikdichte | Typische Anwendungen |

|---|---|---|---|---|

| HF (Standard) | Wechselstromfeld bei 13,56 MHz | Leitfähige und isolierende Substrate | Mäßig | Vielseitige Dünnschichtabscheidung |

| DC | Konstantes Hochspannungspotenzial | Nur leitfähige Substrate | Niedrig bis mäßig | Abscheidung leitfähiger Filme mit hoher Rate |

| Mikrowelle | Elektromagnetische Wellen bei 2,45 GHz | Leitfähige und isolierende Substrate | Hoch | Hochwertige Filme wie Diamant oder Siliziumnitrid |

Benötigen Sie eine fachkundige Beratung bei der Auswahl der richtigen PECVD-Energiequelle für Ihr Labor? Bei KINTEK nutzen wir außergewöhnliche F&E- und hausinterne Fertigungskompetenzen, um fortschrittliche Hochtemperaturofenlösungen anzubieten, einschließlich CVD/PECVD-Systemen. Unsere tiefgreifenden Anpassungsfähigkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, unabhängig davon, ob Sie mit leitfähigen oder isolierenden Substraten arbeiten und ob Sie hohe Abscheidungsraten oder eine überlegene Filmqualität anstreben. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten PECVD-Lösungen Ihre Forschungs- und Produktionsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen