Im Wesentlichen ist ein Fallboden-Abschreckofen ein spezialisiertes Industriegerät, das für die Wärmebehandlung von Metallkomponenten entwickelt wurde. Seine Hauptfunktion besteht darin, einen extrem schnellen Transfer von einer Hochtemperatur-Heizkammer direkt in einen flüssigen Abschreckbehälter zu ermöglichen – ein Prozess, der entscheidend ist, um spezifische mechanische Eigenschaften in Materialien wie Aluminiumlegierungen zu entwickeln.

Der entscheidende Vorteil eines Fallbodenofens ist nicht nur die Wärmebehandlung, sondern die Minimierung der Abschreckverzögerung. Dieses Design gewährleistet, dass die Komponenten unmittelbar nach dem Erhitzen abgeschreckt werden, was die einzige Möglichkeit ist, die gewünschte metallurgische Struktur in vielen Hochleistungslegierungen zu erreichen.

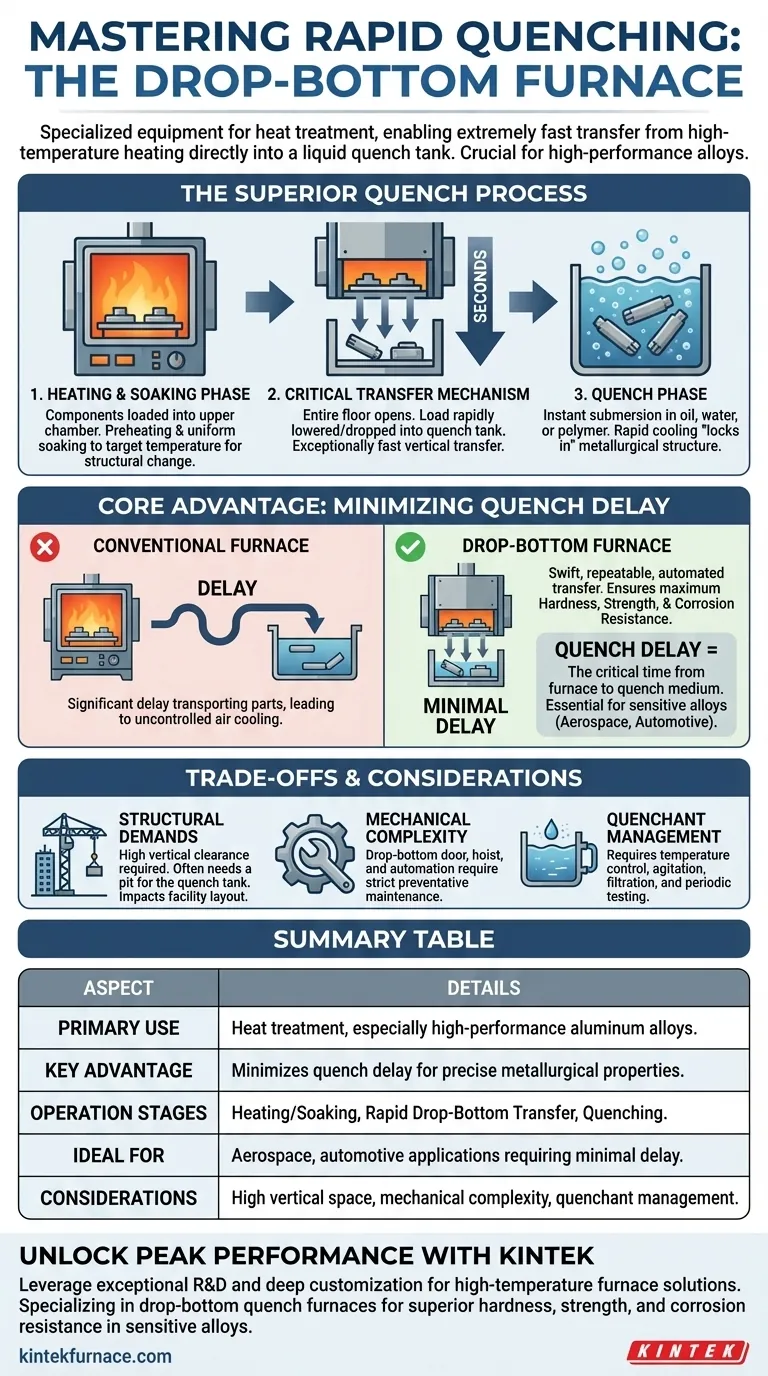

Wie ein Fallbodenofen ein überlegenes Abschrecken ermöglicht

Der Ofen arbeitet in verschiedenen, aufeinanderfolgenden Phasen, wobei sein physikalisches Design direkt für den kritischsten Übergang optimiert ist: das Abschrecken selbst.

Die Heiz- und Haltephase

Zuerst werden Metallkomponenten in die obere Heizkammer geladen. Der Ofen bringt das Material in einem Prozess, der als Vorwärmen bekannt ist, auf eine präzise, gleichmäßige Temperatur und hält es dort während der Haltephase. Dies stellt sicher, dass das gesamte Teil, unabhängig von seiner Geometrie, die Zieltemperatur erreicht, die zur Änderung seiner Kristallstruktur erforderlich ist.

Der kritische Transfermechanismus

Hier zeigt das „Fallboden“-Design seinen Wert. Der gesamte Boden der Heizkammer öffnet sich, und die Ladung wird schnell direkt in den unmittelbar darunter positionierten Abschreckbehälter abgesenkt oder fallen gelassen. Dieser vertikale Transfer ist außergewöhnlich schnell und dauert oft nur wenige Sekunden.

Die Abschreckphase

Einmal im Abschreckbehälter untergetaucht, werden die Komponenten extrem schnell abgekühlt. Das Abschreckmedium ist typischerweise Öl, Wasser oder eine Polymerlösung, ausgewählt je nach Material und den gewünschten End-Eigenschaften. Diese schnelle Abkühlung „fixiert“ die während der Haltephase erreichte metallurgische Struktur.

Der Kernvorteil: Minimierung der Abschreckverzögerung

Zu verstehen, warum diese Geschwindigkeit so entscheidend ist, ist der Schlüssel zum Verständnis des Ofenzwecks. Das gesamte Design existiert, um das Problem der Abschreckverzögerung zu lösen.

Was ist Abschreckverzögerung?

Die Abschreckverzögerung ist die Zeit, die von dem Moment an vergeht, in dem ein heißes Bauteil die Heizkammer des Ofens verlässt, bis zu dem Moment, in dem es vollständig in das Abschreckmedium eingetaucht ist. Während dieses kurzen Intervalls ist das Teil der Umgebungsluft ausgesetzt und beginnt vorzeitig abzukühlen.

Die Auswirkungen der Verzögerung auf Materialeigenschaften

Für viele Legierungen, insbesondere solche, die in der Luft- und Raumfahrt sowie in Hochleistungs-Automobilanwendungen eingesetzt werden, sind selbst wenige Sekunden Verzögerung inakzeptabel. Unkontrolliertes Abkühlen an der Luft führt dazu, dass sich die innere Struktur des Metalls in unerwünschter Weise verändert, was verhindert, dass es sein maximales Potenzial an Härte, Festigkeit und Korrosionsbeständigkeit erreicht.

Warum das Fallboden-Design herausragt

Ein herkömmlicher Ofen würde möglicherweise erfordern, dass Teile mit einem Gabelstapler oder Förderband zu einem separaten Abschreckbehälter bewegt werden. Dies führt zu erheblichen und oft inkonsistenten Abschreckverzögerungen. Der Fallbodenofen integriert die Heiz- und Abschreckstufen vertikal, wodurch der Transfer zu einem schnellen, wiederholbaren und automatisierten Prozess wird, der minimale Verzögerung garantiert.

Abwägungen und Überlegungen

Obwohl hochwirksam, bringt dieses Design spezifische betriebliche und bauliche Anforderungen mit sich.

Strukturelle und räumliche Anforderungen

Fallbodenöfen sind von Natur aus hohe Konstruktionen. Sie erfordern eine erhebliche vertikale Freihöhe und benötigen oft eine Grube unter dem Boden, um den Abschreckbehälter aufzunehmen, was die Anlagenplanung und Installationskosten beeinflusst.

Mechanische Komplexität

Die Fallbodentür, der Hebezeugmechanismus und die zugehörige Automatisierung sind komplexe Systeme. Sie erfordern ein strenges Regime der vorbeugenden Wartung, einschließlich der Schmierung beweglicher Teile und der Inspektion von Dichtungen und Hebekomponenten, um einen zuverlässigen und sicheren Betrieb zu gewährleisten.

Verwaltung des Abschreckmittels

Das Abschreckmedium selbst erfordert eine sorgfältige Verwaltung. Seine Temperatur muss kontrolliert werden, und es muss gerührt, gefiltert und regelmäßig getestet und ersetzt werden, um konsistente Abkühlraten von Charge zu Charge zu gewährleisten.

Die richtige Wahl für Ihr Ziel

Die Auswahl eines Wärmebehandlungsofens hängt vollständig von den metallurgischen Anforderungen Ihrer Komponenten ab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Hochleistungs-Aluminiumlegierungen liegt: Ein Fallbodenofen ist der Industriestandard, da die Notwendigkeit einer minimalen Abschreckverzögerung für die Lösungsglühbehandlung nicht verhandelbar ist.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Härte und Festigkeit bei empfindlichen Legierungen zu erzielen: Das nahezu sofortige Abschrecken, das dieses Design bietet, ist unerlässlich, um die gewünschten metallurgischen Eigenschaften zu fixieren, bevor sie sich verschlechtern können.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung weniger empfindlicher Stähle liegt: Andere Konstruktionen, wie Chargen- oder Durchlaufbandöfen, können eine kostengünstigere Lösung bieten, wenn eine geringfügig längere Abschreckverzögerung für das Material akzeptabel ist.

Letztendlich ist die Wahl eines Fallbodenofens eine Entscheidung, die durch den kompromisslosen Bedarf an metallurgischer Präzision getrieben wird.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Hauptanwendung | Wärmebehandlung von Metallkomponenten, insbesondere Hochleistungs-Aluminiumlegierungen, für schnelles Abschrecken. |

| Hauptvorteil | Minimiert die Abschreckverzögerung, um präzise metallurgische Eigenschaften wie Härte und Festigkeit sicherzustellen. |

| Betriebsphasen | Erhitzen/Halten, schneller Fallboden-Transfer, Abschrecken in Öl/Wasser/Polymer. |

| Ideal für | Luft- und Raumfahrt, Automobilanwendungen, die minimale Abschreckverzögerung erfordern. |

| Überlegungen | Hoher vertikaler Platzbedarf, mechanische Komplexität, Bedarf an Abschreckmittelmanagement. |

Erschließen Sie Spitzenleistung für Ihre Hochleistungslegierungen mit KINTEK

Durch den Einsatz außergewöhnlicher F&E und eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Wenn Sie mit empfindlichen Legierungen arbeiten, die eine minimale Abschreckverzögerung erfordern, können unsere Fallboden-Abschrecköfen die schnelle, präzise Wärmebehandlung liefern, die Sie für überragende Härte, Festigkeit und Korrosionsbeständigkeit benötigen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihre spezifischen Ziele maßschneidern können!

Visuelle Anleitung

Ähnliche Produkte

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Welche zusätzlichen Prozesse kann ein Vakuum-Wärmebehandlungsofen durchführen? Erschließen Sie die fortschrittliche Materialverarbeitung

- Wie tragen Vakuumöfen zu langfristigen Kosteneinsparungen bei? Kosten senken durch Effizienz und Qualität

- Welche Rolle spielt ein Vakuum-Sinterofen bei der Bildung der „Kern-Rand“-Struktur in Ti(C,N)-FeCr-Cermets?

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Wie werden Teile in einen Vakuumofen geladen? Gewährleistung von Präzision und Effizienz in Ihrem Prozess