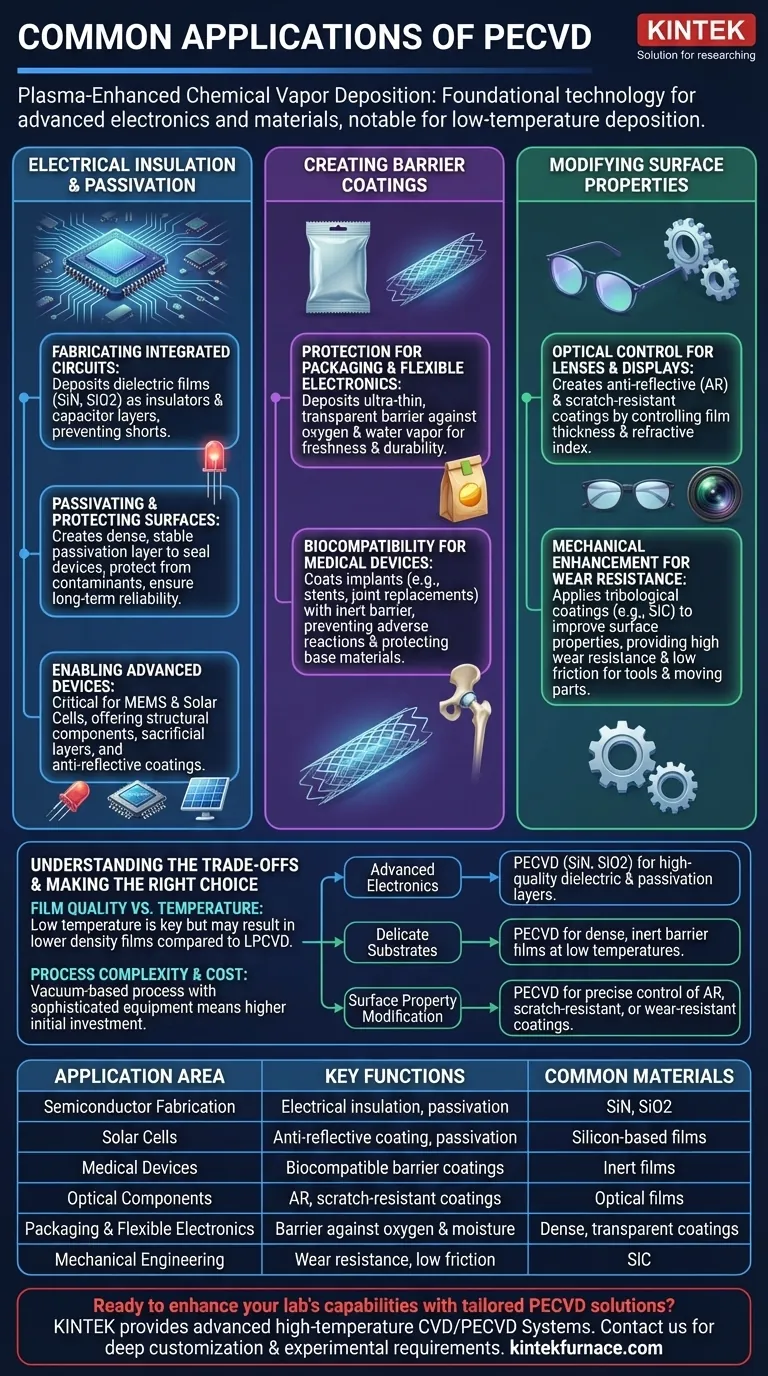

Im Kern ist die Plasmaunterstützte Chemische Gasphasenabscheidung (PECVD) eine grundlegende Technologie für die Herstellung fortschrittlicher Elektronik und Materialien. Ihre Hauptanwendungen liegen in der Halbleiterindustrie zur Herstellung integrierter Schaltkreise, aber ihr Einsatz erstreckt sich weitläufig auf Solarzellen, optische Linsen, Schutzverpackungen und sogar medizinische Implantate. PECVD zeichnet sich durch die Abscheidung dünner, funktionaler Schichten auf einem Substrat aus.

Der wahre Wert von PECVD liegt in seiner Fähigkeit, hochwertige Funktionsschichten bei deutlich niedrigeren Temperaturen als andere Methoden abzuscheiden. Dieser einzige Vorteil ermöglicht es, temperaturempfindliche Materialien wie Kunststoffe und komplexe Mikrochips zu beschichten, was PECVD zu einem unverzichtbaren Werkzeug in modernen High-Tech-Industrien macht.

Die Rolle von PECVD in der elektrischen Isolation und Passivierung

Die dominierendste Anwendung von PECVD ist die Herstellung von Halbleiterbauelementen. Ihr Niedertemperatur-Charakter ist entscheidend für den Aufbau der komplexen, mehrschichtigen Strukturen moderner Mikrochips, ohne zuvor erstellte Schichten zu beschädigen.

Herstellung integrierter Schaltkreise

In einem integrierten Schaltkreis werden unzählige Transistoren und Leitungen übereinander geschichtet. PECVD wird zur Abscheidung von dielektrischen Schichten verwendet, am häufigsten Siliziumnitrid (SiN) und Siliziumdioxid (SiO2).

Diese Schichten wirken als Hochleistungsisolatoren und verhindern elektrische „Kurzschlüsse“ zwischen den mikroskopisch kleinen leitenden Schichten. Sie werden auch zur Herstellung von Kondensatoren verwendet, einem grundlegenden elektronischen Bauteil.

Passivierung und Oberflächenschutz

Halbleiteroberflächen sind extrem empfindlich gegenüber Feuchtigkeit, Ionen und anderen Verunreinigungen, die ihre Leistung beeinträchtigen können. PECVD scheidet eine dichte, stabile Passivierungsschicht über dem fertigen Bauelement ab.

Dieser Film versiegelt und schützt die empfindliche Schaltung hermetisch und gewährleistet so langfristige Zuverlässigkeit und Stabilität. Dies ist auch ein kritischer Schritt bei der Herstellung von Hochleistungs-LEDs und Solarzellen.

Ermöglichung fortschrittlicher Geräte wie MEMS und Solar

Die gleichen Prinzipien der Isolation und des Schutzes sind für andere fortschrittliche Elektronik von entscheidender Bedeutung. In Solarzellen dienen PECVD-Schichten sowohl als Passivierungsschicht als auch als Antireflexbeschichtung, um die Lichtabsorption zu maximieren.

In Mikro-Elektro-Mechanischen Systemen (MEMS) können diese Schichten als Strukturkomponenten, als Opfermaterialien, die später entfernt werden, oder als harte Masken zur Definition von Mustern dienen.

Erstellung von Hochleistungs-Barriereschichten

Die Fähigkeit von PECVD, dichte, inerte Schichten zu erzeugen, macht es ideal für Anwendungen, bei denen der Schutz vor der Umgebung von größter Bedeutung ist.

Schutz für Verpackungen und flexible Elektronik

Viele Materialien, insbesondere flexible Polymere, sind für Sauerstoff und Wasserdampf durchlässig. PECVD wird verwendet, um eine ultradünne, transparente Barriereschicht abzuscheiden, die ihre Schutzeigenschaften dramatisch verbessert.

Dies ist in modernen Lebensmittelverpackungen zu sehen, wie z.B. metallisch aussehenden Chips-Tüten, wo eine dünne PECVD-Schicht das Produkt frisch hält. Es ist auch unerlässlich, um flexible elektronische Displays vor Umweltzerstörung zu schützen.

Biokompatibilität für medizinische Geräte

Wenn ein Gerät in den menschlichen Körper implantiert wird, muss es biokompatibel sein, d.h. es darf keine unerwünschte Reaktion hervorrufen. PECVD wird verwendet, um medizinische Implantate wie Stents oder Gelenkersatz zu beschichten.

Der abgeschiedene Film erzeugt eine inerte Barriere, die das Implantat vor der korrosiven Umgebung des Körpers schützt und gleichzeitig den Körper vor den Basismaterialien des Implantats schützt.

Modifikation von Oberflächeneigenschaften

Neben elektrischen und Barrierfunktionen wird PECVD verwendet, um die mechanischen oder optischen Eigenschaften einer Oberfläche grundlegend zu verändern.

Optische Kontrolle für Linsen und Displays

Durch präzise Steuerung der Filmdicke und des Brechungsindex kann PECVD Hochleistungs-optische Beschichtungen erzeugen. Die häufigste Anwendung sind Antireflex (AR)-Beschichtungen auf Brillen, Kameraobjektiven und Solarmodulen.

Es wird auch verwendet, um harte, kratzfeste Beschichtungen auf Kunststofflinsen und anderen optischen Komponenten abzuscheiden, was deren Haltbarkeit erheblich verbessert.

Mechanische Verbesserung der Verschleißfestigkeit

Im Maschinenbau wird PECVD zur Aufbringung von tribologischen Beschichtungen eingesetzt – dünnen Filmen, die entwickelt wurden, um die Oberflächeneigenschaften unter Reibung zu verbessern.

Diese harten Beschichtungen, wie z.B. Siliziumkarbid (SiC), bieten eine ausgezeichnete Verschleißfestigkeit und einen niedrigen Reibungskoeffizienten, wodurch die Lebensdauer von beweglichen Teilen und Werkzeugen verlängert wird.

Verständnis der Kompromisse bei PECVD

Obwohl unglaublich vielseitig, ist PECVD nicht die optimale Wahl für jede Dünnschichtanwendung. Das Verständnis seiner Einschränkungen ist der Schlüssel zu seinem effektiven Einsatz.

Filmqualität vs. Abscheidungstemperatur

Der Hauptvorteil von PECVD ist seine niedrige Prozesstemperatur. Dies hat jedoch seinen Preis. Bei niedrigeren Temperaturen abgeschiedene Filme können im Vergleich zu Filmen aus Hochtemperaturprozessen wie der Niederdruck-CVD (LPCVD) eine geringere Dichte und einen höheren Wasserstoffgehalt aufweisen. Für Anwendungen, die höchste Filmreinheit und -dichte erfordern, kann eine Hochtemperaturmethode erforderlich sein, wenn das Substrat diese tolerieren kann.

Prozesskomplexität und Kosten

PECVD ist ein vakuumbasierter Prozess, der eine ausgeklügelte Ausrüstung zur Plasmaerzeugung und Handhabung reaktiver Gase erfordert. Dies führt zu höheren anfänglichen Investitionskosten und einer höheren Betriebskomplexität als bei atmosphärischen Drucktechniken. Für einfache Beschichtungen auf robusten Substraten, bei denen eine hohe Qualität nicht entscheidend ist, könnten andere Methoden kostengünstiger sein.

Die richtige Wahl für Ihr Ziel treffen

Die beste Abscheidungsmethode hängt vollständig von den Anforderungen Ihrer spezifischen Anwendung und Ihres Substrats ab.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Elektronik liegt: PECVD ist der Industriestandard für die Abscheidung hochwertiger dielektrischer und Passivierungsschichten wie SiN und SiO2 auf empfindlichen Halbleiterwafern.

- Wenn Ihr Hauptaugenmerk auf dem Schutz eines empfindlichen Substrats liegt: Verwenden Sie PECVD wegen seiner einzigartigen Fähigkeit, dichte, inerte Barriereschichten bei niedrigen Temperaturen zu erzeugen, was es ideal für Polymere, Verpackungen und medizinische Geräte macht.

- Wenn Ihr Hauptaugenmerk auf der Modifikation von Oberflächeneigenschaften liegt: PECVD bietet präzise Kontrolle zur Erzeugung von Antireflex-, kratzfesten oder verschleißfesten Beschichtungen für optische und mechanische Anwendungen.

Letztendlich liegt der Wert von PECVD in seiner einzigartigen Fähigkeit, funktionale Oberflächen auf einer Vielzahl von Materialien ohne thermische Schäden zu erzeugen.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselfunktionen | Übliche abgeschiedene Materialien |

|---|---|---|

| Halbleiterfertigung | Elektrische Isolation, Passivierung | Siliziumnitrid (SiN), Siliziumdioxid (SiO2) |

| Solarzellen | Antireflexbeschichtung, Passivierung | Siliziumbasierte Schichten |

| Medizinische Geräte | Biokompatible Barriereschichten | Inerte Schichten für Implantate |

| Optische Komponenten | Antireflex-, kratzfeste Beschichtungen | Optische Schichten mit kontrolliertem Brechungsindex |

| Verpackung & Flexible Elektronik | Barriere gegen Sauerstoff und Feuchtigkeit | Dichte, transparente Beschichtungen |

| Maschinenbau | Verschleißfestigkeit, geringe Reibung | Siliziumkarbid (SiC) |

Bereit, die Fähigkeiten Ihres Labors mit maßgeschneiderten PECVD-Lösungen zu erweitern? Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich unserer spezialisierten CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für Anwendungen in Halbleitern, Solarenergie, medizinischen Geräten und mehr präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Innovations- und Effizienzziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen