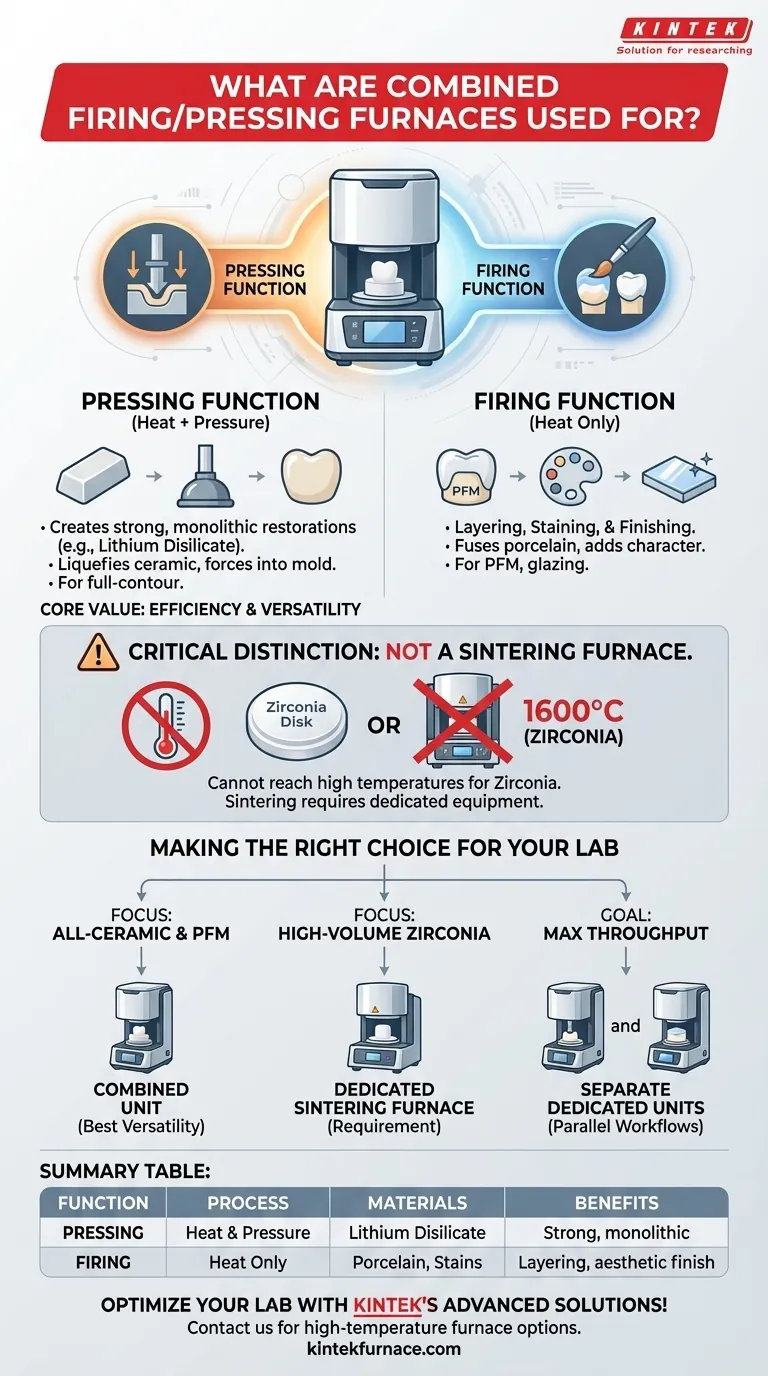

In modernen Dentallaboren ist ein kombinierter Brenn- und Press-Ofen ein vielseitiges Gerät, das zwei kritische Funktionen in einer einzigen Einheit vereint. Er wird zur Herstellung von Presskeramik-Restaurationen wie Kronen und Veneers verwendet und auch für den konventionellen Brennprozess, der für das Schichten von Porzellan, Färben und Glasieren erforderlich ist.

Der Kernwert eines kombinierten Ofens liegt in seiner Effizienz, da er die Möglichkeit integriert, sowohl monolithische Keramik-Restaurationen zu pressen als auch geschichtete Porzellan-Restaurationen in einem Gerät zu brennen. Dies macht ihn zu einem grundlegenden Ausrüstungsstück, das sich von hochspezialisierten Einheiten wie Sinteröfen unterscheidet, die einem völlig anderen Zweck dienen.

Die zwei Kernfunktionen erklärt

Ein kombinierter Ofen führt keine neue Art von Prozess aus, sondern zwei separate, etablierte Prozesse. Das Verständnis jeder Funktion ist entscheidend, um die Rolle des Ofens im Labor zu verstehen.

Die Pressfunktion: Erstellung von vollkonturierten Restaurationen

Die „Pressfunktion“ nutzt eine Kombination aus präziser Hitze und Druck. Dieser Prozess wird verwendet, um starke, monolithische Restaurationen aus pressbaren Keramikmaterialien herzustellen.

Das Verfahren beinhaltet das Verflüssigen eines speziellen Keramik-Ingots oder -Blocks im Ofen. Sobald geschmolzen, übt ein Stempel Druck aus, der die flüssige Keramik in eine Hohlform presst, die mittels Wachsausschmelztechnik hergestellt wurde. Dies ist die Standardmethode zur Herstellung von Restaurationen aus Materialien wie Lithiumdisilikat.

Die Brennfunktion: Schichten und Finishen

Die „Brennfunktion“ ist im Wesentlichen die Fähigkeit eines traditionellen Porzellanofens. Sie wird für jeden Prozess verwendet, der das Erhitzen von Dental-Keramiken erfordert, um Fusion, Reifung oder Glasieren ohne Druck zu erreichen.

Dazu gehören das Brennen von Porzellanschichten auf ein Metallgerüst für eine Metallkeramik-Krone (MK-Krone), das Hinzufügen von Färbungen zur Charakterisierung einer Restauration oder das Auftragen einer finalen Glasur, um eine glatte, lebensechte Oberfläche zu erzeugen. Dieser Prozess beruht auf präziser Temperaturkontrolle, um Rissbildung zu verhindern und eine starke Bindung zu gewährleisten.

Wie er sich von anderen Dentalöfen unterscheidet

Der Begriff „Ofen“ wird für verschiedene Geräte in einem Dentallabor verwendet, die jeweils für ein bestimmtes Material und einen bestimmten Prozess konzipiert sind. Ein kombinierter Brenn-/Press-Ofen wird oft mit einem Sinterofen verwechselt, aber ihre Funktionen sind grundlegend unterschiedlich.

Brennen/Pressen vs. Sinteröfen

Die wichtigste Unterscheidung besteht zwischen einem Kombi-Ofen und einem Sinterofen. Ein Sinterofen ist für einen einzigen Zweck konzipiert: zur Verarbeitung von Zirkonoxid-Restaurationen, nachdem diese gefräst wurden.

Das Sintern beinhaltet das Erhitzen von Zirkonoxid auf extrem hohe Temperaturen – oft bis zu 1600 °C – um das Material zu schrumpfen, Porosität zu eliminieren und es in seinen endgültigen, dichten und dauerhaften Zustand zu überführen.

Ein kombinierter Brenn-/Press-Ofen kann diese Temperaturen nicht erreichen und ist nicht für den Sinterprozess konzipiert. Seine Heizelemente sind für die niedrigeren Temperaturen ausgelegt, die für pressbare Keramiken und konventionelle Porzellane erforderlich sind.

Die Kompromisse verstehen

Obwohl sehr vielseitig, ist ein kombinierter Ofen keine universelle Lösung. Das Verständnis seiner Grenzen ist entscheidend für kluge Geräteentscheidungen.

Die primäre Einschränkung: Er kann kein Zirkonoxid sintern

Der häufigste Fehler ist die Annahme, ein kombinierter Ofen könne alle Keramikmaterialien verarbeiten. Es ist entscheidend zu bedenken, dass Zirkonoxid einen dedizierten Sinterofen erfordert. Der Versuch, Zirkonoxid in einem kombinierten Ofen zu verarbeiten, wird nicht funktionieren und kann das Gerät beschädigen.

Vielseitigkeit vs. Hochvolumen-Workflow

Für die meisten Labore ist eine kombinierte Einheit ideal, da sie Platz spart und die Anfangsinvestition reduziert. Ein sehr hohes Volumenlabor würde jedoch möglicherweise separate, dedizierte Einheiten bevorzugen.

Einen dedizierten Press-Ofen und mehrere dedizierte Brenn-/Glasuröfen zu haben, kann Engpässe verhindern. Dies ermöglicht es Technikern, neue Fälle zu pressen, während andere gleichzeitig fertige Arbeiten glasieren, wodurch der Durchsatz optimiert wird.

Die richtige Wahl für Ihr Labor treffen

Die Auswahl des richtigen Ofens hängt vollständig von den Arten der Restaurationen ab, die Ihr Labor herstellt.

- Wenn Ihr Hauptaugenmerk auf Vollkeramik-Restaurationen (wie e.max) und traditionellen MK-Arbeiten liegt: Ein kombinierter Brenn-/Press-Ofen bietet die beste Kombination aus Vielseitigkeit und Effizienz für Ihr Kerngeschäft.

- Wenn Ihr Hauptaugenmerk auf hochvolumigen Zirkonoxid-Kronen und -Brücken liegt: Ein dedizierter Sinterofen ist eine absolute Notwendigkeit, da ein kombinierter Ofen diesen Hochtemperaturprozess nicht durchführen kann.

- Wenn Ihr Ziel ist, den Durchsatz für alle Restaurationstypen zu maximieren: Ihr Labor könnte von einem dedizierten Sinterofen und separaten Press- und Brennöfen profitieren, um mehrere Arbeitsabläufe parallel zu betreiben.

Letztendlich ist das Verständnis, dass diese Öfen spezialisierte Werkzeuge für verschiedene Materialien und Prozesse sind, der Schlüssel, um Ihr Labor für den Erfolg auszustatten.

Zusammenfassungstabelle:

| Funktion | Prozess | Verwendete Materialien | Hauptvorteile |

|---|---|---|---|

| Pressen | Wendet Hitze und Druck an, um Keramiken zu formen | Lithiumdisilikat, pressbare Keramiken | Erzeugt starke, monolithische Restaurationen wie Kronen und Veneers |

| Brennen | Erhitzt Keramiken zur Fusion und Glasur | Porzellan, Färbungen, Glasuren | Ermöglicht Schichten, Färben und Finishen für MK- und ästhetische Restaurationen |

Optimieren Sie Ihr Dentallabor mit den fortschrittlichen Ofenlösungen von KINTEK! Durch hervorragende Forschung und Entwicklung sowie hauseigene Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofenoptionen, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäre-Öfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, egal ob Sie Presskeramik oder traditionelle Porzellanarbeiten bearbeiten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Effizienz und Qualität steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen