Für Halbleiteranwendungen bieten PECVD-Polymer-Nanofilme eine einzigartige Kombination aus hochreinem Schutz und Prozesskompatibilität. Diese Filme bilden eine gleichmäßige, porenfreie Barriere, die beständig gegen hohe Temperaturen, Verschleiß und Korrosion ist. Dieser robuste Schutz schirmt empfindliche interne Schaltkreise und Komponenten vor Feuchtigkeit und Verunreinigungen ab, wodurch die Langzeitstabilität und Zuverlässigkeit des Endgeräts direkt verbessert wird.

Der entscheidende Vorteil von PECVD ist nicht nur die Qualität des Polymerfilms selbst, sondern der Niedertemperatur-Abscheidungsprozess. Dies ermöglicht die Erzeugung von Hochleistungs-Schutzschichten, ohne die empfindlichen, bereits vorhandenen Schaltkreise auf einem Halbleiterwafer zu beschädigen, eine Leistung, die mit herkömmlichen Hochtemperaturmethoden unmöglich wäre.

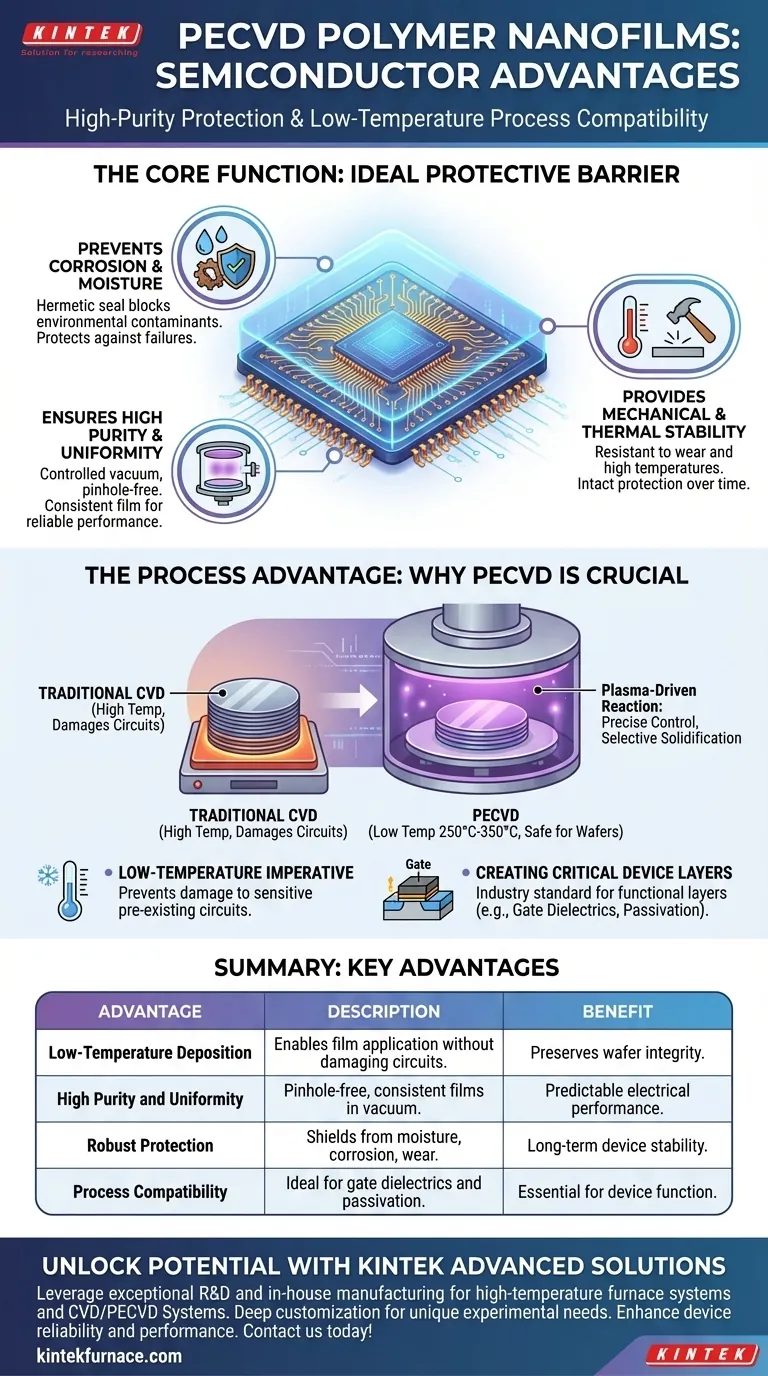

Die Kernfunktion: Eine ideale Schutzbarriere

PECVD-Filme dienen als mikroskopische Rüstung für die komplexe Welt integrierter Schaltkreise. Ihre Eigenschaften sind darauf zugeschnitten, die grundlegenden Herausforderungen beim Schutz hochsensibler elektronischer Komponenten zu lösen.

Verhinderung von Korrosion und Feuchtigkeitseintritt

Moderne Mikrochips haben so kleine Strukturen, dass selbst eine mikroskopische Menge Feuchtigkeit oder ein einzelnes korrosives Ion zu einem katastrophalen Versagen führen kann. PECVD-Polymer-Nanofilme erzeugen eine hermetische Versiegelung über der Oberfläche des Geräts.

Diese gleichmäßige Barriere blockiert effektiv Umweltschadstoffe, was ein Hauptgrund für ihren Einsatz beim Schutz von allem ist, von Unterhaltungselektronik bis hin zu kritischen Systemen in neuen Energiefahrzeugen.

Gewährleistung hoher Reinheit und Gleichmäßigkeit

Der PECVD-Prozess findet in einer hochkontrollierten Vakuumkammer statt, was eine außergewöhnlich hohe Filmreinheit gewährleistet. Vorläufergase werden eingeleitet und reagieren in einem enthaltenen Plasmazustand, wodurch verhindert wird, dass luftgetragene Partikel oder andere Verunreinigungen im Film eingeschlossen werden.

Dieser Prozess garantiert einen Film von gleichmäßiger Dicke über das gesamte Substrat, was für eine vorhersehbare elektrische Leistung und konsistente Geräteleistung unerlässlich ist.

Bereitstellung mechanischer und thermischer Stabilität

Die resultierenden Polymerfilme sind nicht nur rein, sondern auch mechanisch robust. Sie weisen eine ausgezeichnete Verschleißfestigkeit auf und können den hohen Temperaturen standhalten, die bei nachfolgenden Herstellungsschritten und der Betriebslebensdauer des Geräts auftreten.

Diese doppelte Beständigkeit stellt sicher, dass die Schutzschicht intakt bleibt und die Integrität und Funktion des Halbleiterbauelements über die Zeit erhalten bleibt.

Der Prozessvorteil: Warum PECVD entscheidend ist

Die Art und Weise, wie ein Film aufgetragen wird, ist oft genauso wichtig wie die Materialeigenschaften des Films. Für Halbleiter ist der PECVD-Prozess selbst eine entscheidende Basistechnologie.

Das Niedertemperatur-Diktat

Ein Halbleiterwafer durchläuft Hunderte von Prozessschritten, bevor eine Schutzschicht hinzugefügt wird. Die darauf bereits aufgebauten komplexen Transistoren und Schaltkreise sind extrem hitzeempfindlich.

Die herkömmliche chemische Gasphasenabscheidung (CVD) erfordert sehr hohe Temperaturen, die diese darunterliegenden Komponenten zerstören würden. PECVD arbeitet bei viel niedrigeren Temperaturen (typischerweise 250 °C–350 °C), was es zu einer der wenigen Möglichkeiten macht, einen hochwertigen Film auf einem vollständig gefertigten Wafer abzuscheiden, ohne ihn zu ruinieren.

Wie die plasmaunterstützte Abscheidung funktioniert

In der Abscheidungskammer entzündet ein elektrisches Feld die Vorläufergase zu einem Plasma, einer leuchtenden Hülle aus energetisierten Ionen und Elektronen.

Stellen Sie es sich nicht wie das „Backen“ einer Schicht vor, sondern wie einen kontrollierten chemischen Nebel, der selektiv auf der Waferoberfläche erstarrt. Diese plasmabasierte Reaktion ist hoch effizient und kontrollierbar, was eine präzise Filmzusammensetzung und -dicke ermöglicht.

Erstellung kritischer Geräteschichten

Über den einfachen Schutz hinaus ist PECVD eine Eckpfeilertechnologie für die Herstellung der funktionalen Teile eines Transistors. Es ist die Industriestandardmethode zur Abscheidung wesentlicher Schichten wie Gate-Dielektrika und Passivierungsschichten (z. B. Siliziumdioxid und Siliziumnitrid).

Diese Filme sind nicht nur schützend; sie sind grundlegend für die Isolation leitender Schichten und ermöglichen die korrekte Funktion des Geräts.

Die Kompromisse verstehen

Obwohl PECVD leistungsstark ist, ist es ein anspruchsvoller Prozess mit spezifischen Überlegungen. Das Verständnis seiner Einschränkungen bietet ein vollständiges Bild seiner Rolle.

Filmqualität vs. Abscheidungsrate

Wie bei vielen Herstellungsprozessen gibt es oft einen Kompromiss zwischen Geschwindigkeit und Qualität. Obwohl PECVD hoch effizient ist, kann das Anstreben einer extrem hohen Abscheidungsrate manchmal zu einem Film mit geringerer Dichte oder mehr strukturellen Defekten führen. Ingenieure müssen den Durchsatz sorgfältig mit der erforderlichen Filmqualität abwägen.

Komplexität von Ausrüstung und Vorläufern

Ein PECVD-System erfordert erhebliche Investitionen in Vakuumkammern, Hochfrequenz (HF)-Stromversorgungen und Gasfördersysteme. Die spezialisierten Vorläufergase können ebenfalls kostspielig sein. Diese Komplexität und Kosten sind durch die überlegene Leistung und die ermöglichenden Fähigkeiten gerechtfertigt, die einfachere Methoden wie Spin-Coating nicht bieten können.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Abscheidungstechnologie hängt vollständig von den Anforderungen Ihres Geräts und dem Stadium der Herstellung ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Geräteleistung und Langlebigkeit liegt: PECVD-Polymerfilme sind die überlegene Wahl, um empfindliche Komponenten hermetisch gegen Umweltfaktoren wie Feuchtigkeit und Korrosion abzudichten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung funktionaler dielektrischer Schichten bei niedrigen Temperaturen liegt: Der PECVD-Prozess ist der Industriestandard für die Erzeugung hochwertiger Passivierungs- oder Isolationsfilme, ohne die darunterliegenden Chipstrukturen zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Schutz für weniger empfindliche Elektronik liegt: Sie könnten alternative Methoden wie Sprühbeschichtungen in Betracht ziehen, aber diese bieten nicht das gleiche Maß an Reinheit, Gleichmäßigkeit oder Leistung wie PECVD.

Letztendlich bietet PECVD eine unübertroffene Methode zur Abscheidung von Hochleistungsfilmen bei gerätesicheren Temperaturen, was es zu einem unverzichtbaren Werkzeug in der modernen Halbleiterfertigung macht.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Niedertemperatur-Abscheidung | Ermöglicht die Filmanwendung, ohne bereits vorhandene Schaltkreise auf Wafern zu beschädigen. |

| Hohe Reinheit und Gleichmäßigkeit | Erzeugt porenfreie, konsistente Filme in einer kontrollierten Vakuumumgebung. |

| Robuster Schutz | Schützt Komponenten vor Feuchtigkeit, Korrosion und Verschleiß für langfristige Stabilität. |

| Prozesskompatibilität | Ideal für Gate-Dielektrika und Passivierungsschichten in der Halbleiterfertigung. |

Entfalten Sie das volle Potenzial Ihrer Halbleiterprojekte mit den fortschrittlichen Lösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung stellen wir verschiedenen Laboratorien Hochtemperaturofensysteme wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme zur Verfügung. Unsere starke Anpassungsfähigkeit gewährleistet, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und so die Zuverlässigkeit und Leistung Ihrer Geräte verbessern. Sind Sie bereit, Ihre Forschung voranzutreiben? Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Innovationen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen