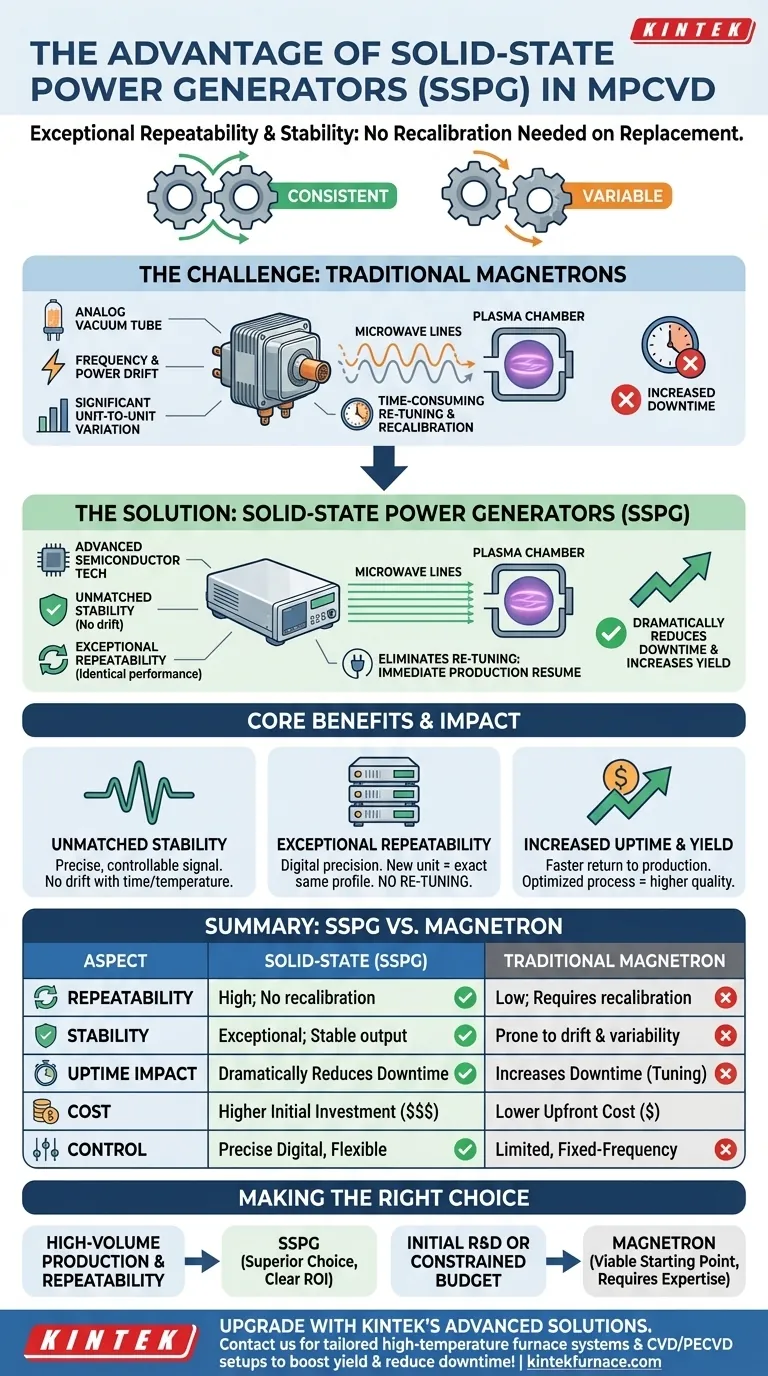

Der Hauptvorteil eines Festkörper-Generators (SSPG) in einem MPCVD-System ist seine außergewöhnliche Wiederholbarkeit und Stabilität. Das bedeutet, dass bei einem Austausch eines SSPG-Geräts die Betriebsparameter des Systems nicht neu kalibriert werden müssen, da die neue Stromquelle exakt die gleichen Frequenz- und Leistungseigenschaften liefert wie die alte. Dies gewährleistet Prozesskonsistenz und reduziert die Systemausfallzeiten drastisch.

Das Kernproblem bei jedem fortschrittlichen Abscheidungsprozess ist die Kontrolle. Der Übergang von einem herkömmlichen Magnetron zu einem Festkörper-Generator ist ein Wechsel von der Verwaltung einer unvorhersehbaren Stromquelle hin zur Nutzung eines präzisen, stabilen und digital wiederholbaren Werkzeugs für die Fertigung.

Die Herausforderung der Leistungsabgabe in MPCVD

Die mikrowellenplasmaunterstützte chemische Gasphasenabscheidung (MPCVD) ist ein hochsensibler Prozess, der hauptsächlich zur Züchtung hochwertiger synthetischer Diamanten eingesetzt wird. Die Qualität, Wachstumsrate und die Eigenschaften des Endprodukts hängen direkt vom Zustand des Plasmas in der Reaktorkammer ab.

Die Temperatur, Dichte und räumliche Verteilung des Plasmas werden wiederum durch die Mikrowellenenergie bestimmt, die es aufrechterhält. Jede Instabilität oder Schwankung in der Mikrowellenquelle führt direkt zu einem instabilen Prozess, was zu inkonsistenten Ergebnissen und geringeren Ausbeuten führt.

Das Problem mit herkömmlichen Magnetrons

Jahrelang waren Magnetrons die Standardstromquelle für MPCVD-Systeme. Obwohl sie funktionsfähig sind, führen sie zu erheblichen Prozessschwankungen.

Ein Magnetron ist eine analoge Vakuumröhre, die Mikrowellen erzeugt. Seine Ausgangsfrequenz und -leistung unterliegen im Laufe seiner Betriebszeit einer Verschiebung (Drift).

Entscheidend ist, dass es erhebliche Unterschiede zwischen den einzelnen Geräten gibt. Der Austausch eines defekten Magnetrons durch ein fabrikneues verändert unweigerlich den Betriebspunkt des Systems, da die neue Röhre leicht unterschiedliche Leistungs- und Frequenzmerkmale aufweist. Dies erfordert eine vollständige Systemabstimmung und Prozessneukalibrierung, was eine zeitaufwändige und fachwissenintensive Aufgabe ist.

Wie Festkörper-Generatoren das Problem lösen

Festkörper-Generatoren verwenden fortschrittliche Halbleitertechnologie (wie GaN- oder LDMOS-Transistoren) anstelle einer Vakuumröhre. Dieser grundlegende architektonische Unterschied bietet Lösungen für die inhärenten Probleme des Magnetrons.

Unübertroffene Frequenz- und Leistungsstabilität SSPGs erzeugen ein reines, stabiles und präzise steuerbares Mikrowellensignal. Die Frequenz driftet weder über die Zeit noch bei Temperaturänderungen und liefert eine konstante Energiequelle für das Plasma.

Außergewöhnliche Wiederholbarkeit Dies ist der Hauptvorteil, der durch Ihre Frage hervorgehoben wird. Da SSPGs mit digitaler Präzision gefertigt werden, arbeiten alle Einheiten praktisch identisch. Wenn ein Gerät ersetzt wird, liefert das neue exakt das gleiche Leistungs- und Frequenzprofil.

Dies eliminiert die Notwendigkeit einer Nachabstimmung des MPCVD-Systems. Der „Arbeitszustand“ des Geräts bleibt unverändert, sodass die Produktion sofort wieder aufgenommen werden kann.

Die Auswirkung auf Betriebszeit und Ausbeute Für eine Produktionsumgebung ist dieser Vorteil tiefgreifend. Der Wegfall von Stunden oder Tagen Neukalibrierung nach einem Ausfall der Stromversorgung steigert die Systemverfügbarkeit (Uptime) und die Gesamtanlageneffektivität (OEE) dramatisch.

Darüber hinaus führt die stabile Prozessumgebung, die durch ein SSPG geschaffen wird, zu höheren Ausbeuten an qualitativ hochwertigem Material, da die Prozessparameter von Durchlauf zu Durchlauf perfekt optimiert bleiben.

Abwägung der Kompromisse verstehen: SSPG vs. Magnetron

Die Wahl der Stromquelle ist nicht nur eine Frage der Leistung; sie beinhaltet die Abwägung von Kosten, Komplexität und langfristigen Zielen.

Der Kostenfaktor

Der größte Vorteil von Magnetrons sind die geringen Anschaffungskosten. Ein Festkörper-Generator stellt eine wesentlich höhere anfängliche Kapitalinvestition dar.

Steuerung und Flexibilität

SSPGs bieten nahezu unendliche Kontrolle über Leistung und Frequenz, was fortschrittliche Prozessrezepte ermöglicht, die mit einem Festfrequenz-Magnetron unmöglich sind. Dazu gehören schnelles Pulsieren der Leistung und Frequenzabstimmung zur Optimierung der Energiekopplung mit dem Plasma.

Haltbarkeit und Lebensdauer

Magnetrons haben eine begrenzte und etwas unvorhersehbare Lebensdauer, deren Leistung mit der Zeit nachlässt. SSPGs, als Festkörperbauelemente, weisen eine viel längere und zuverlässigere Betriebslebensdauer auf, was ihre höheren Anfangskosten langfristig ausgleicht.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung für einen Festkörpergenerator hängt vollständig von Ihren Betriebsprioritäten ab.

- Wenn Ihr Hauptaugenmerk auf Hochvolumenproduktion und Prozesswiederholbarkeit liegt: Das SSPG ist die überlegene Wahl, da seine Stabilität und der Wegfall von Ausfallzeiten durch Nachabstimmung eine klare Kapitalrendite bieten.

- Wenn Ihr Hauptaugenmerk auf anfänglicher F&E oder einem begrenzten Budget liegt: Ein Magnetron-basiertes System kann ein gangbarer Ausgangspunkt sein, vorausgesetzt, Sie verfügen über die interne Expertise und Zeit, um dessen Abstimmungs- und Kalibrierungsanforderungen zu verwalten.

Letztendlich ist die Investition in einen Festkörper-Generator eine Investition in Prozesskontrolle und Vorhersagbarkeit.

Zusammenfassungstabelle:

| Aspekt | Festkörper-Generator (SSPG) | Traditionelles Magnetron |

|---|---|---|

| Wiederholbarkeit | Hoch; keine Neukalibrierung bei Austausch erforderlich | Gering; erfordert Neukalibrierung nach dem Austausch |

| Stabilität | Außergewöhnlich; stabile Frequenz- und Leistungsabgabe | Anfällig für Drift und Schwankungen |

| Auswirkung auf die Betriebszeit | Reduziert Ausfallzeiten drastisch | Erhöht Ausfallzeiten aufgrund von Abstimmung |

| Kosten | Höhere Anfangsinvestition | Geringere Anschaffungskosten |

| Steuerung | Präzise digitale Steuerung für fortgeschrittene Prozesse | Begrenzter Betrieb mit fester Frequenz |

Rüsten Sie Ihr MPCVD-System mit den fortschrittlichen Festkörper-Leistungslösungen von KINTEK auf! Durch die Nutzung hervorragender F&E und interner Fertigung bieten wir vielfältigen Laboren zuverlässige Hochtemperatur-Ofensysteme, einschließlich CVD/PECVD-Setups. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Bedürfnisse und verbessert so die Prozesskontrolle und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Ausbeute steigern und Ausfallzeiten reduzieren können!

Visuelle Anleitung

Ähnliche Produkte

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

Andere fragen auch

- Wofür steht CVD und was ist ihre primäre Funktion? Entdecken Sie die Abscheidung von hochreinen Dünnschichten

- Was ist Mikrowellen-Plasma-CVD (MPCVD)? Entriegelung der Synthese von ultrareinem Diamant

- Was sind die beiden Hauptmethoden der synthetischen Diamantenproduktion? Entdecken Sie HPHT vs. CVD für im Labor gezüchtete Edelsteine

- Kann die reduzierende Atmosphäre durch andere gasförmige Medien ersetzt werden? Erforschung fortschrittlicher Lösungen im Bereich der Oberflächentechnik

- Was sind die Unterschiede in der Filmqualität zwischen PVD und CVD? Entdecken Sie die beste Methode für Ihre Anwendung