Um einen wirklich nahtlosen Arbeitsablauf zu erzielen, muss ein Dentallaborofen in ein komplettes digitales Ökosystem integriert werden. Die wichtigsten zusätzlichen Komponenten sind intraorale oder extraorale Scanner zur Datenerfassung, CAD/CAM-Software für Design und Fertigung sowie Fräs- oder Schleifmaschinen zur Herstellung der Restauration. Diese Elemente arbeiten zusammen, um einen digitalen Abdruck in ein fertiges, patientenbereites Produkt zu verwandeln.

Das Kernprinzip eines nahtlosen Arbeitsablaufs liegt nicht in einem einzelnen Gerät, sondern in der ununterbrochenen digitalen Kette, die die Datenerfassung (Scannen), das virtuelle Design (Software) und die physische Fertigung (Fräsen) verbindet und im finalen Wärmebehandlungsprozess (Ofen) kulminiert.

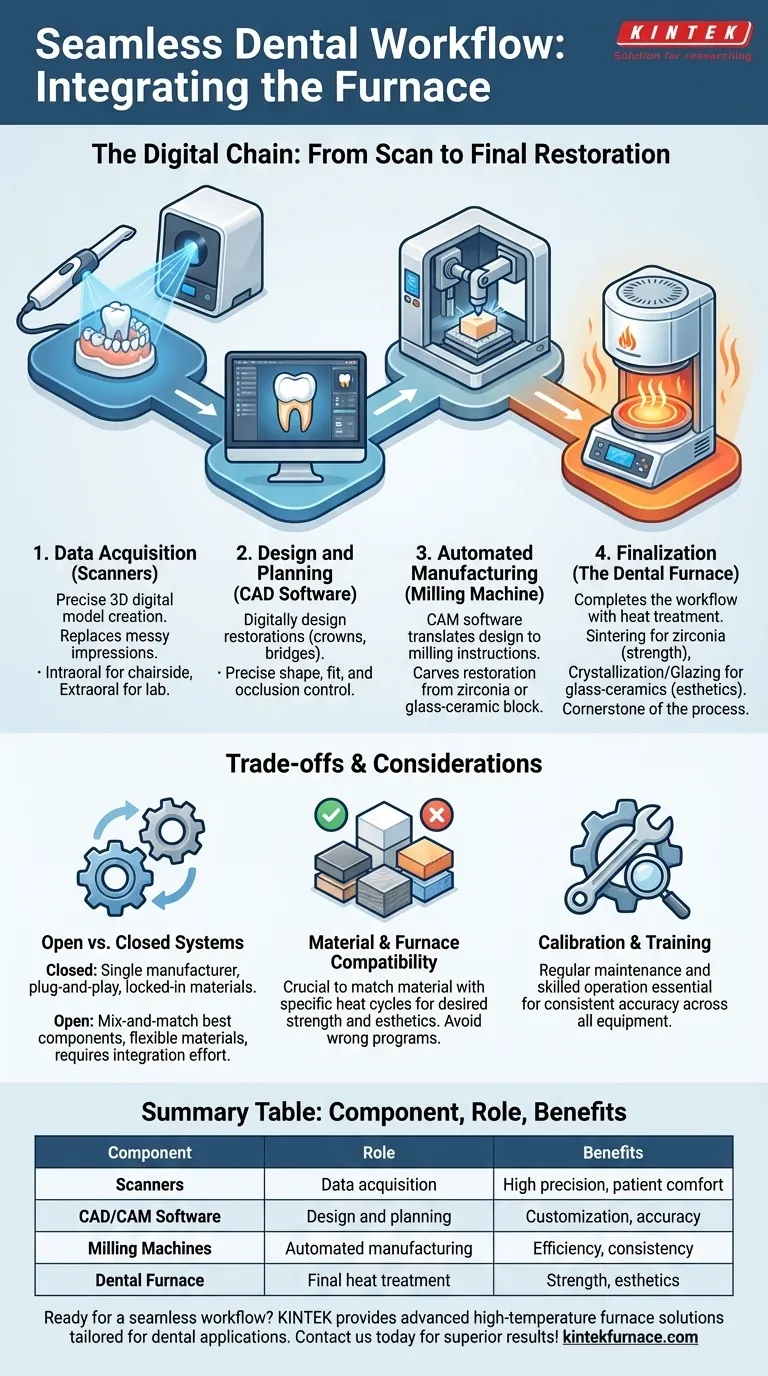

Der digitale Arbeitsablauf: Vom Scan zur finalen Restauration

Die moderne Zahnmedizin und zahntechnische Labortechnik basieren auf einem Computer-Aided Design/Computer-Aided Manufacturing (CAD/CAM)-Prozess. Dieser digitale Arbeitsablauf minimiert manuelle Schritte, erhöht die Präzision und verbessert die Effizienz erheblich. Der Ofen ist die letzte, entscheidende Stufe in dieser High-Tech-Produktionslinie.

Schritt 1: Datenerfassung (Die Scanner)

Der gesamte Prozess beginnt mit der Erstellung eines präzisen digitalen Modells des Gebisses des Patienten. Dies ersetzt unordentliche, unangenehme traditionelle Abformmaterialien.

Zwei Arten von Scannern erledigen dies:

- Intraorale Scanner: Dies sind kleine, stabförmige Geräte, die direkt im Mund des Patienten verwendet werden, um ein 3D-Bild der Zähne und des Zahnfleisches zu erfassen. Dies ist die Grundlage für die Chairside-Behandlung in einer einzigen Sitzung.

- Extraorale (Labor-)Scanner: Dies sind Desktop-Geräte, die in einem Dentallabor verwendet werden, um physische Modelle oder traditionelle Abformungen zu scannen. Sie bieten eine extrem hohe Genauigkeit für komplexe Fälle.

Schritt 2: Design und Planung (Die Software)

Sobald die 3D-Scan-Daten erfasst sind, werden sie in die CAD (Computer-Aided Design) Software importiert.

Hier entwirft ein Zahnarzt oder Techniker die Restauration – sei es eine Krone, Brücke oder ein Veneer – digital. Die Software ermöglicht eine präzise Kontrolle über Form, Passung und Okklusion, bevor ein physisches Objekt hergestellt wird.

Schritt 3: Automatisierte Fertigung (Die Fräsmaschine)

Das fertiggestellte digitale Design wird dann an die CAM (Computer-Aided Manufacturing) Software gesendet, die das Design in eine Reihe von Anweisungen für eine Fräsmaschine übersetzt.

Die Fräs- oder Schleifmaschine ist ein robotergesteuertes Gerät, das die Restauration automatisch aus einem massiven Block Dentalmaterial, wie z.B. Zirkonoxid oder Glaskeramik, schnitzt. Das Ergebnis ist eine präzise, aber unfertige Restauration, oft in einem kreidigen, vorsinterten Zustand.

Schritt 4: Finalisierung (Der Dentallaborofen)

Hier vervollständigt der Dentallaborofen den Arbeitsablauf. Die gefräste Restauration wird für einen spezifischen, vorprogrammierten Heizzyklus in den Ofen gelegt.

- Bei Zirkonoxid wird dieser Prozess als Sintern bezeichnet. Er schrumpft die Restauration auf ihre endgültige Größe und härtet sie aus, wodurch sie eine enorme Festigkeit erhält.

- Bei Glaskeramiken führt der Ofen die Kristallisation und Glasierung durch, die dem Material seine endgültige Festigkeit und zahnähnliche Ästhetik verleiht.

Ohne diesen letzten Schritt wäre die High-Tech-Restauration aus der Fräse schwach und unbrauchbar.

Abwägungen und Überlegungen verstehen

Ein „nahtloser“ Arbeitsablauf ist leistungsstark, aber der Erfolg hängt vom Verständnis der zugrunde liegenden Systemarchitektur und Materialwissenschaft ab.

Offene vs. geschlossene Systeme

Dies ist die wichtigste Entscheidung beim Aufbau eines digitalen Arbeitsablaufs.

- Geschlossene Systeme: Alle Komponenten (Scanner, Software, Fräse, Ofen) stammen von einem einzigen Hersteller. Dies bietet echte Plug-and-Play-Einfachheit und einheitlichen Support, bindet Sie jedoch an die Materialien und Technologien eines Anbieters.

- Offene Systeme: Sie können die besten Komponenten verschiedener Hersteller kombinieren. Dies bietet maximale Flexibilität und Zugang zu einer größeren Materialauswahl, kann aber einen höheren Aufwand erfordern, um sicherzustellen, dass alle Teile korrekt kommunizieren.

Material- und Ofenkompatibilität

Sie können nicht jedes Ofenprogramm mit jedem Material verwenden. Jede Dentalkeramiken hat einen einzigartigen, vom Hersteller vorgeschriebenen Heiz- und Kühlzyklus, der erforderlich ist, um die vorgeschriebenen physikalischen und ästhetischen Eigenschaften zu erreichen.

Die Verwendung des falschen Programms kann zu einer gebrochenen, schwachen oder falsch schattierten Restauration führen, was Zeit und Ressourcen verschwendet.

Die Notwendigkeit von Kalibrierung und Schulung

Digital bedeutet nicht vollautomatisch. Um eine konsistente Genauigkeit zu gewährleisten, erfordert jedes Gerät – der Scanner, die Fräse und der Ofen – regelmäßige Kalibrierung und Wartung. Die Fähigkeiten und die Schulung des Bedienpersonals sind entscheidend für die Verwaltung der Software und die Behebung von Problemen.

Die richtige Wahl für Ihr Ziel treffen

Der Aufbau eines nahtlosen digitalen Arbeitsablaufs erfordert die Abstimmung Ihrer Geräteauswahl auf Ihre spezifischen betrieblichen Anforderungen.

- Wenn Ihr Hauptaugenmerk auf einem optimierten Chairside-Workflow (in der Praxis) liegt: Ein integriertes, geschlossenes System einer einzelnen Marke ist oft der effizienteste Weg, um Restaurationen in einer einzigen Sitzung zu liefern.

- Wenn Ihr Hauptaugenmerk auf einem Dentallabor mit hohem Volumen liegt: Ein offenes System bietet die Flexibilität, spezialisierte Scanner, leistungsstarke Software und mehrere Fräsen zu kombinieren, um eine Vielzahl von Fällen und Materialien von verschiedenen Kunden zu bearbeiten.

- Wenn Ihr Hauptaugenmerk auf einem schrittweisen, budgetfreundlichen Übergang liegt: Beginnen Sie mit einem Intraoralscanner und lagern Sie Design und Fräsen aus, sodass Sie den vollständigen Fertigungsprozess später mit einer Fräse und einem Ofen selbst durchführen können.

Letztendlich verwandelt die korrekte Integration dieser Komponenten den Dentallaborofen von einem eigenständigen Gerät in den Eckpfeiler eines modernen, effizienten und präzisen digitalen Fertigungsprozesses.

Zusammenfassungstabelle:

| Komponente | Rolle im Workflow | Wesentliche Vorteile |

|---|---|---|

| Scanner | Datenerfassung für digitale Abformungen | Hohe Präzision, Patientenkomfort |

| CAD/CAM Software | Design und Planung von Restaurationen | Anpassung, Genauigkeit |

| Fräsmaschinen | Automatisierte Fertigung von Restaurationen | Effizienz, Konsistenz |

| Dentallaborofen | Abschließende Wärmebehandlung (Sintern, Kristallisation) | Festigkeit, Ästhetik |

Bereit, die Effizienz Ihres Dentallabors mit einem nahtlosen digitalen Workflow zu steigern? KINTEK bietet fortschrittliche Hochtemperatur-Ofenlösungen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die auf dentale Anwendungen zugeschnitten sind. Dank unserer außergewöhnlichen F&E und Eigenfertigung bieten wir umfassende Anpassungsmöglichkeiten, um Ihre individuellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen in Ihren Arbeitsablauf integriert werden können und erstklassige Ergebnisse liefern!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen