In der Metallwerkstoffforschung dient der Kammerofen mit Schutzatmosphäre als Präzisionsinstrument für die kontrollierte Wärmebehandlung. Er ermöglicht Forschern, die Eigenschaften eines Materials systematisch zu beeinflussen, indem Temperatur, Zeit und die umgebende Atmosphäre präzise gesteuert werden. Dies ermöglicht die Untersuchung von Prozessen wie der Ausscheidungshärtung bei neuen Aluminiumlegierungen oder der Optimierung von Hochleistungsmetallen wie Titan.

Der wahre Wert eines Atmosphärenofens in der Forschung liegt nicht nur im Erhitzen eines Materials, sondern in der Schaffung einer hochkontrollierten und reproduzierbaren Umgebung. Dies ermöglicht es Wissenschaftlern, Variablen zu isolieren und spezifische Wärmebehandlungsparameter eindeutig mit Änderungen in der Mikrostruktur und Leistung eines Materials in Verbindung zu bringen.

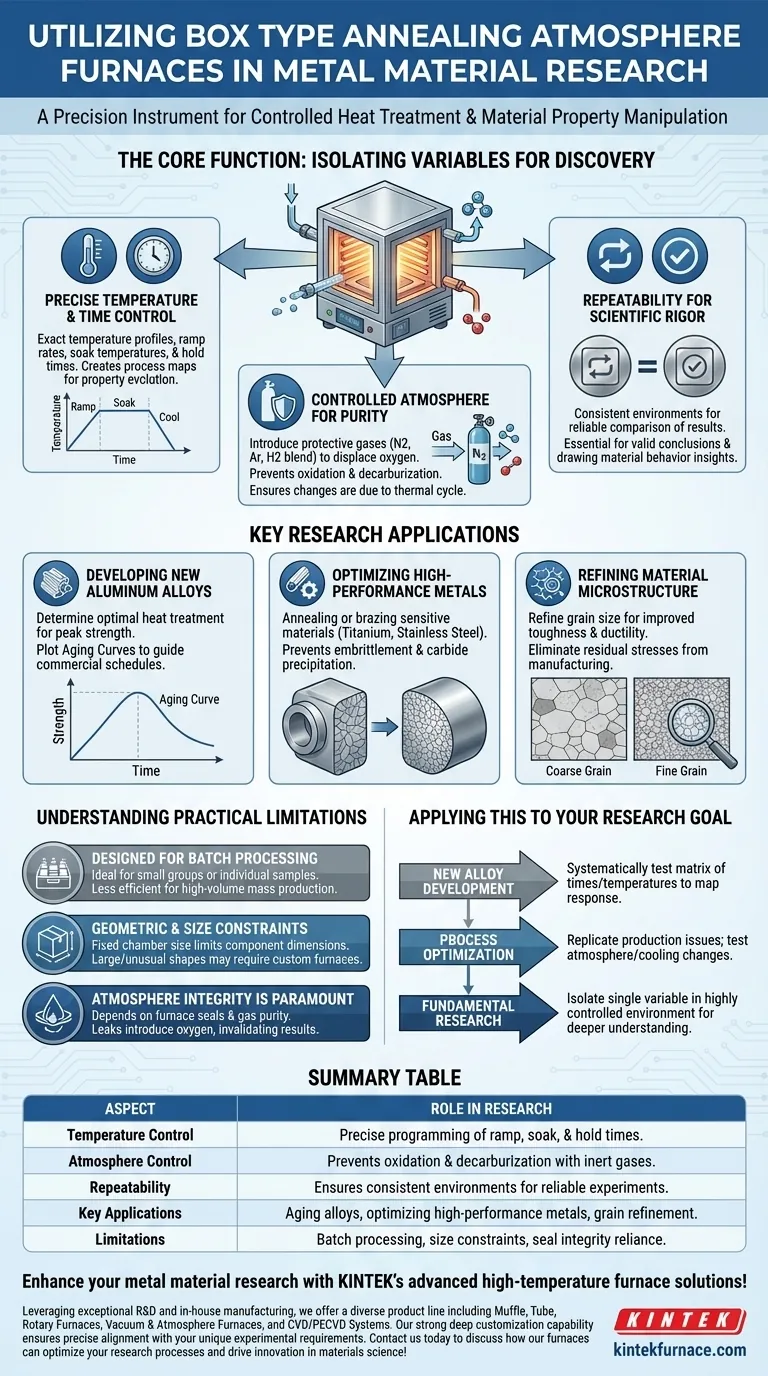

Die Kernfunktion: Isolierung von Variablen für Entdeckungen

Ein Kammerofen mit Schutzatmosphäre ist grundlegend für die Materialwissenschaft, da er eine experimentelle Umgebung bietet, in der Variablen unabhängig kontrolliert werden können. Diese wissenschaftliche Genauigkeit ist für die Entwicklung und das Verständnis von Materialien unerlässlich.

Präzise Temperatur- und Zeitsteuerung

Forscher können exakte Temperaturprofile programmieren, einschließlich Aufheizraten, Halte-Temperaturen und Haltezeiten. Beispielsweise erfordert die Untersuchung der Ausscheidungshärtung einer Aluminiumlegierung, dass Proben für unterschiedliche Zeitdauern bei einer präzisen Temperatur, wie 180 °C, gehalten werden.

Diese Steuerung ermöglicht die Erstellung einer „Prozesskarte“, die zeigt, wie sich die Härte oder Festigkeit eines Materials im Laufe der Zeit bei einer bestimmten Temperatur entwickelt.

Eine kontrollierte Atmosphäre für Reinheit

Die „Atmosphären“-Funktion ist entscheidend, um unerwünschte chemische Reaktionen zu verhindern. Das Einbringen einer Schutz- oder Reduktionsatmosphäre (wie Stickstoff, Argon oder eine Wasserstoffmischung) verdrängt Sauerstoff.

Dies verhindert Oxidation und Entkohlung und stellt sicher, dass alle beobachteten Änderungen im Material ein direktes Ergebnis des thermischen Zyklus und nicht auf eine Kontamination durch die Luft zurückzuführen sind. Dies ist entscheidend für reaktive Metalle oder für die Untersuchung subtiler Mikrostrukturänderungen.

Reproduzierbarkeit für wissenschaftliche Genauigkeit

Damit Forschungsergebnisse gültig sind, müssen Experimente reproduzierbar sein. Ein Atmosphärenofen bietet eine konsistente Umgebung und stellt sicher, dass eine heute getestete Probe und eine nächsten Monat getestete Probe exakt demselben Prozess unterzogen werden.

Diese Reproduzierbarkeit ist nicht verhandelbar, um Ergebnisse vergleichen und zuverlässige Schlussfolgerungen über das Materialverhalten ziehen zu können.

Wichtige Forschungsanwendungen

Die Fähigkeit des Ofens, diese Kernvariablen zu steuern, macht ihn für eine Reihe von Forschungsaktivitäten unverzichtbar, von der Entwicklung neuer Legierungen bis zur Optimierung bestehender Legierungen.

Entwicklung neuer Aluminiumlegierungen

Das angegebene Beispiel der Alterung von Aluminiumlegierungen ist eine klassische Anwendung. Forscher nutzen den Ofen, um die optimale Wärmebehandlung zur Erzielung maximaler Festigkeit zu bestimmen.

Durch das Testen von Proben nach unterschiedlichen Zeitintervallen können sie eine Alterungskurve erstellen, die die Entwicklung kommerzieller Wärmebehandlungsprofile für neue Hochleistungswerkstoffe leitet.

Optimierung von Hochleistungsmetallen

Werkstoffe wie Titanlegierungen und Edelstahl erfordern während der Wärmebehandlung extrem reine Umgebungen. Der Ofen wird zum Glühen (Erweichen und Entspannen) oder Löten dieser empfindlichen Materialien verwendet.

Eine präzise Steuerung verhindert Sauerstoffversprödung bei Titan oder Karbidausscheidung bei Edelstahl und stellt sicher, dass das Endprodukt die gewünschten mechanischen Eigenschaften und die gewünschte Korrosionsbeständigkeit aufweist.

Verfeinerung der Materialmikrostruktur

Über die Entwicklung neuer Legierungen hinaus wird der Ofen für grundlegende Untersuchungen der Materialstruktur eingesetzt. Durch Glühen kann die Korngröße verfeinert werden, was die Zähigkeit und Duktilität eines Materials verbessert.

Er wird auch verwendet, um Eigenspannungen zu eliminieren, die durch Fertigungsprozesse wie Schmieden oder Schweißen entstehen, was vorzeitiges Versagen verhindert und die Lebensdauer des Materials verlängert.

Verständnis der praktischen Einschränkungen

Obwohl leistungsstark, ist der Kammerofen mit Schutzatmosphäre keine universelle Lösung. Das Verständnis seiner Einschränkungen ist der Schlüssel zur korrekten Anwendung.

Für die Chargenverarbeitung konzipiert

Diese Öfen arbeiten chargenweise. Dies ist ideal für Forschungsumgebungen, in denen einzelne Proben oder kleine Gruppen von Komponenten unter spezifischen Bedingungen getestet werden.

Dies macht sie jedoch weniger effizient für die Massenproduktion mit hohem Volumen, wo oft Durchlauföfen bevorzugt werden.

Geometrische und Größenbeschränkungen

Wie der Name schon sagt, hat ein „Kammer“-Ofen eine feste Innenkammergröße. Dies begrenzt die Abmessungen der zu behandelnden Komponenten. Sehr große oder ungewöhnlich geformte Teile erfordern möglicherweise kundenspezifische Öfen oder andere Ofentypen.

Integrität der Atmosphäre ist vorrangig

Die Wirksamkeit der kontrollierten Atmosphäre hängt vollständig von der Integrität der Ofendichtungen und der Reinheit der Gasversorgung ab. Schon eine kleine Leckage kann Sauerstoff eindringen lassen und ein gesamtes Experiment beeinträchtigen, wodurch die Ergebnisse ungültig werden.

Anwendung auf Ihr Forschungsziel

Um einen Kammerofen mit Schutzatmosphäre effektiv zu nutzen, stimmen Sie Ihren experimentellen Ansatz auf Ihr Hauptziel ab.

- Wenn Ihr Fokus hauptsächlich auf der Entwicklung neuer Legierungen liegt: Verwenden Sie den Ofen, um systematisch eine Matrix verschiedener Zeiten und Temperaturen zu testen, um die Reaktion des Materials abzubilden und optimale Verarbeitungsfenster zu identifizieren.

- Wenn Ihr Fokus hauptsächlich auf der Prozessoptimierung liegt: Verwenden Sie den Ofen, um Produktionsprobleme im kleinen Maßstab zu reproduzieren und zu testen, wie Änderungen der Atmosphäre oder der Abkühlrate die Endwerte verbessern oder Defekte verhindern können.

- Wenn Ihr Fokus hauptsächlich auf Grundlagenforschung liegt: Nutzen Sie die hochkontrollierte Umgebung, um eine einzelne Variable zu isolieren, wie beispielsweise den Einfluss von Spuren von Sauerstoff auf eine bestimmte Phasenumwandlung, um ein tieferes wissenschaftliches Verständnis zu gewinnen.

Letztendlich ist dieser Ofen ein leistungsstarkes Werkzeug, das die Kunst der Wärmebehandlung in eine präzise und reproduzierbare Wissenschaft verwandelt.

Zusammenfassungstabelle:

| Aspekt | Rolle in der Forschung |

|---|---|

| Temperaturkontrolle | Ermöglicht die präzise Programmierung von Aufheizraten, Halte-Temperaturen und Haltezeiten zur Steuerung der Materialeigenschaften. |

| Atmosphärenkontrolle | Verwendet Gase wie Stickstoff oder Argon, um Oxidation und Entkohlung zu verhindern und reine Versuchsbedingungen zu gewährleisten. |

| Reproduzierbarkeit | Bietet konsistente Umgebungen für zuverlässige, reproduzierbare Experimente und valide wissenschaftliche Schlussfolgerungen. |

| Schlüsselanwendungen | Umfasst Ausscheidungshärtung bei Aluminiumlegierungen, Optimierung von Titan und Edelstahl sowie Kornfeinung. |

| Einschränkungen | Nur Chargenverarbeitung, Größenbeschränkungen und Abhängigkeit von der Dichtungsintegrität für die Atmosphärenreinheit. |

Verbessern Sie Ihre Forschung an Metallwerkstoffen mit KINTEKs fortschrittlichen Hochtemperaturofenlösungen! Durch die Nutzung hervorragender F&E- und hausinterner Fertigungskapazitäten bieten wir eine vielfältige Produktlinie an, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und hilft Ihnen, überlegene Ergebnisse in der Wärmebehandlung zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Forschungsprozesse optimieren und Innovationen in der Materialwissenschaft vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Branchen verwenden üblicherweise Wärmebehandlungen unter inerter Atmosphäre? Schlüsselanwendungen im Militär, Automobilbereich und mehr

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Welche Beziehung besteht zwischen Temperatur und Ofenatmosphäre bei der Materialverarbeitung? Beherrschen Sie das kritische Gleichgewicht zwischen Hitze und Umgebung

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern