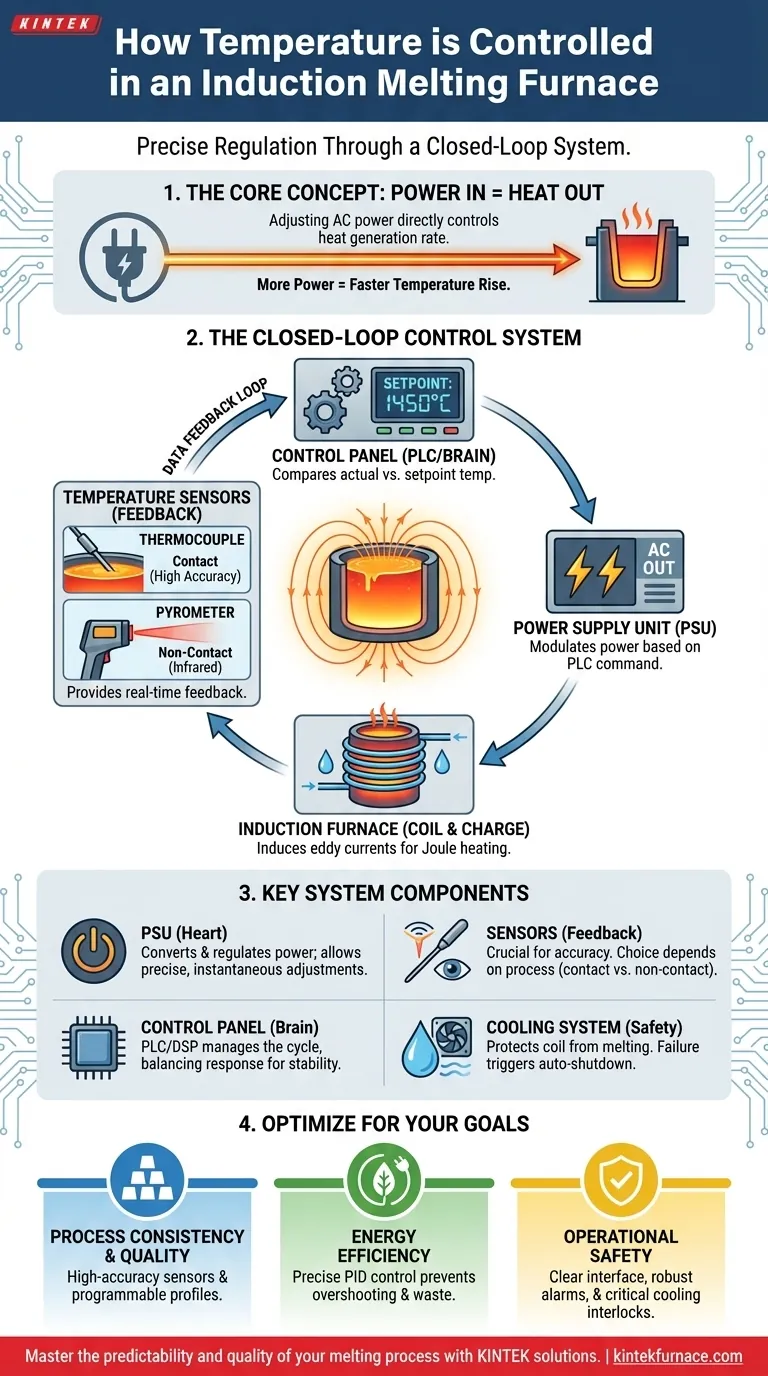

Im Kern wird die Temperaturregelung in einem Induktionsschmelzofen durch die präzise Regulierung der Menge des Wechselstroms (AC) erreicht, der zur Induktionsspule gesendet wird. Durch Erhöhen oder Verringern der Leistungszufuhr steuert ein Bediener oder ein automatisiertes System direkt die Rate der Wärmeerzeugung innerhalb der Metallcharge. Dies ermöglicht ein genaues Schmelzen und die Fähigkeit, eine bestimmte Temperatur zu halten, die für das Gießen oder Legieren erforderlich ist.

Der direkte Mechanismus zur Temperaturregelung ist die Anpassung der elektrischen Leistung. Eine effektive und präzise Steuerung beruht jedoch auf einem ausgeklügelten geschlossenen Regelkreis, bei dem Echtzeit-Temperatursensoren dem Regler konstantes Feedback liefern, der dann automatisch die Stromversorgung moduliert, um die exakte Zieltemperatur aufrechtzuerhalten.

Das Grundprinzip: Leistung rein gleich Wärme raus

Um die Temperaturregelung zu verstehen, müssen Sie zunächst verstehen, wie ein Induktionsofen Wärme erzeugt. Der Prozess ist elegant und hocheffizient, basierend auf grundlegenden physikalischen Prinzipien.

Wie Induktion Wärme erzeugt

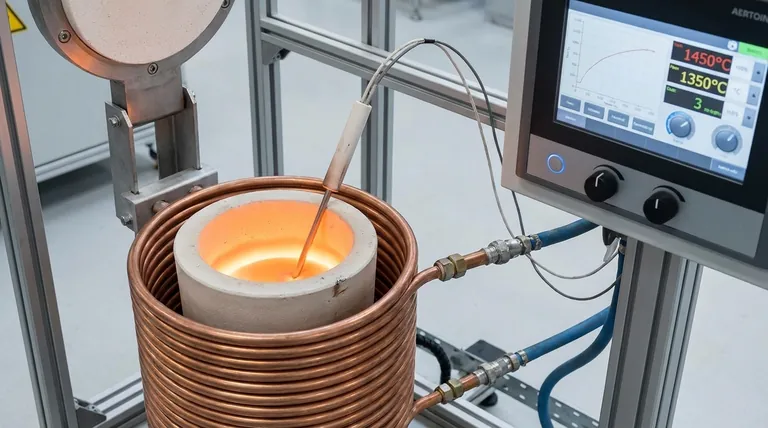

Ein Induktionsofen verwendet keine externen Heizelemente. Stattdessen leitet er einen hochfrequenten Wechselstrom durch eine wassergekühlte Kupferspule.

Dieser Strom erzeugt ein starkes und sich schnell änderndes Magnetfeld um die Spule. Wenn ein leitfähiges Material wie Metall in dieses Feld gebracht wird, induziert das Magnetfeld starke elektrische Ströme, sogenannte Wirbelströme, innerhalb des Metalls selbst.

Der natürliche elektrische Widerstand des Metalls wirkt diesen Wirbelströmen entgegen und erzeugt durch einen Prozess namens Joulesche Erwärmung immense Wärme. Diese Wärme wird direkt im Material erzeugt, was zu einem schnellen und gleichmäßigen Schmelzen führt.

Der direkte Zusammenhang zwischen Leistung und Temperatur

Die erzeugte Wärmemenge ist direkt proportional zur der Spule zugeführten Leistung. Mehr Leistung erzeugt ein stärkeres Magnetfeld, das wiederum stärkere Wirbelströme induziert, was zu einem schnelleren Temperaturanstieg führt.

Durch sorgfältige Modulation der Ausgangsleistung der Stromversorgungseinheit des Ofens kann das System auf den Schmelzpunkt hochfahren, eine präzise Temperatur über längere Zeiträume halten oder kontrolliert abkühlen.

Der Aufbau eines modernen Steuerungssystems

Während die Leistungsanpassung die Methode ist, ist es das Steuerungssystem, das die Intelligenz und Präzision liefert, die für moderne Industrieprozesse erforderlich sind. Dies ist kein einfacher manueller Drehregler; es ist ein Netzwerk miteinander verbundener Komponenten.

Die Stromversorgungseinheit (PSU)

Die PSU ist das Herzstück des Ofens. Sie nimmt den Standard-Netzstrom auf und wandelt ihn in den für die Induktion erforderlichen Hochfrequenz-Wechselstrom um. Moderne PSUs, die oft IGBT-Technologie verwenden, ermöglichen sofortige und hochpräzise Anpassungen des Leistungspegels und bilden die Grundlage jeder Temperaturregelung.

Der Temperatursensor (Der Rückkopplungskreis)

Um ein geschlossenes System zu haben, muss der Regler die tatsächliche Temperatur des Schmelzbades kennen. Dies wird typischerweise mit einer von zwei Methoden erreicht:

- Thermoelement: Eine Sonde, oft vom Typ K oder S, wird direkt in das geschmolzene Metall getaucht, um einen hochgenauen Messwert zu erhalten.

- Infrarot-Pyrometer: Ein berührungsloser Sensor, der die Temperatur durch Messung der von der Oberfläche der Schmelze abgestrahlten Infrarotenergie misst.

Diese Echtzeit-Temperaturdaten werden an das Steuerungssystem zurückgespeist und schließen so den Rückkopplungskreis.

Das Bedienfeld und die SPS

Das Gehirn des Betriebs ist das Bedienfeld, das typischerweise von einer speicherprogrammierbaren Steuerung (SPS) oder einem dedizierten digitalen Controller (DSP/ARM) gesteuert wird. Diese Einheit vergleicht die tatsächliche Temperatur vom Sensor mit der vom Bediener programmierten gewünschten Solltemperatur.

Ist die Temperatur zu niedrig, weist die SPS die PSU an, die Leistung zu erhöhen. Ist sie zu hoch, reduziert sie die Leistung. Dieser ständige Zyklus des Messens und Anpassens findet viele Male pro Sekunde statt und ermöglicht eine unglaubliche Stabilität.

Die indirekte Rolle des Kühlsystems

Obwohl es kein direkter Regelmechanismus ist, ist das geschlossene Wasserkühlsystem von entscheidender Bedeutung. Es schützt die Induktionsspule vor dem Schmelzen. Ein Ausfall des Kühlsystems löst eine automatische Abschaltung durch das Bedienfeld aus, verhindert katastrophale Schäden und gewährleistet die Sicherheit.

Verständnis der Kompromisse und wichtigen Überlegungen

Das Erreichen einer perfekten Temperaturregelung erfordert das Abwägen mehrerer konkurrierender Faktoren. Das Verständnis dieser Kompromisse ist entscheidend für die Optimierung jedes Schmelzbetriebs.

Die Herausforderung der Temperaturgleichmäßigkeit

Obwohl die Induktionserwärmung von Natur aus gleichmäßig ist, können große Bäder immer noch geringfügige Temperaturschwankungen aufweisen. Die durch das Magnetfeld erzeugte Rührwirkung hilft, das Metall zu mischen und die Temperatur auszugleichen, aber die Platzierung des Sensors ist entscheidend, um sicherzustellen, dass der Messwert die wahre Durchschnittstemperatur darstellt.

Sensorgenauigkeit und Platzierung

Thermoelemente liefern einen sehr genauen Messwert, sind aber Verbrauchsmaterialien und müssen physisch in die Schmelze eingeführt werden, was einen Prozess unterbrechen kann. Pyrometer sind berührungslos und bequem, können aber durch Rauch, Schlacke oder Legierungszusammensetzung auf der Oberfläche beeinflusst werden, was potenziell zu ungenauen Messwerten führen kann.

Reaktionszeit vs. Stabilität

Ein System, das zu schnell auf Temperaturschwankungen reagiert, kann dazu führen, dass die Stromversorgung ständig "sucht" oder den Sollwert "überschießt", was Energie verschwendet und möglicherweise Komponenten belastet. Ein gut abgestimmtes System gleicht eine schnelle Reaktion mit einer reibungslosen, stabilen Leistungsabgabe aus, um die Temperatur ohne ständige, drastische Anpassungen konstant zu halten.

Die richtige Wahl für Ihr Ziel treffen

Die Komplexität Ihres Temperaturregelsystems sollte mit Ihren betrieblichen Prioritäten übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz und Qualität liegt: Investieren Sie in ein geschlossenes System mit hochpräzisen Sensoren und einer SPS, die programmierbare Schmelzprofile und Datenprotokollierung ermöglicht.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Eine moderne IGBT-Stromversorgung in Verbindung mit einem präzisen PID-Regelkreis ist unerlässlich, um Temperaturüberschwingen zu verhindern und Energieverluste während der Haltezeiten zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Betriebssicherheit und Benutzerfreundlichkeit liegt: Stellen Sie sicher, dass das Bedienfeld eine klare Schnittstelle, robuste Alarme und Verriegelungen aufweist, die sowohl an Temperaturgrenzen als auch an das kritische Kühlsystem gebunden sind.

Letztendlich geht es bei der Beherrschung der Temperaturregelung nicht nur um die Steuerung der Wärme; es geht um die Beherrschung der Vorhersagbarkeit, Effizienz und Qualität Ihres gesamten Schmelzprozesses.

Zusammenfassungstabelle:

| Regelkomponente | Primäre Funktion | Wichtige Überlegung |

|---|---|---|

| Stromversorgungseinheit (PSU) | Wandelt und regelt die Leistung zur Spule | Moderne IGBT-Technologie ermöglicht präzise, sofortige Anpassungen |

| Temperatursensor (Thermoelement/Pyrometer) | Liefert Echtzeit-Temperaturrückmeldung | Genauigkeit und Platzierung sind entscheidend für eine zuverlässige Steuerung |

| Bedienfeld (SPS) | Vergleicht Ist-Temperatur mit Sollwert und passt die Leistung an | Gleicht schnelle Reaktion mit Stabilität aus, um Überschwingen zu verhindern |

| Kühlsystem | Schützt die Spule vor Überhitzung | Eine wesentliche Sicherheitsverriegelung; Ausfall löst Abschaltung aus |

Meistern Sie die Vorhersagbarkeit und Qualität Ihres Schmelzprozesses mit KINTEK-Lösungen.

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Gießereien und metallurgischen Laboren fortschrittliche Induktionsschmelzlösungen. Unsere Produktlinie, einschließlich Vakuum- und Atmosphärenöfen, wird durch eine starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen Anforderungen an die Temperaturregelung präzise zu erfüllen – und so Prozesskonsistenz, Energieeffizienz und Betriebssicherheit zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Schmelzprozesse optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen