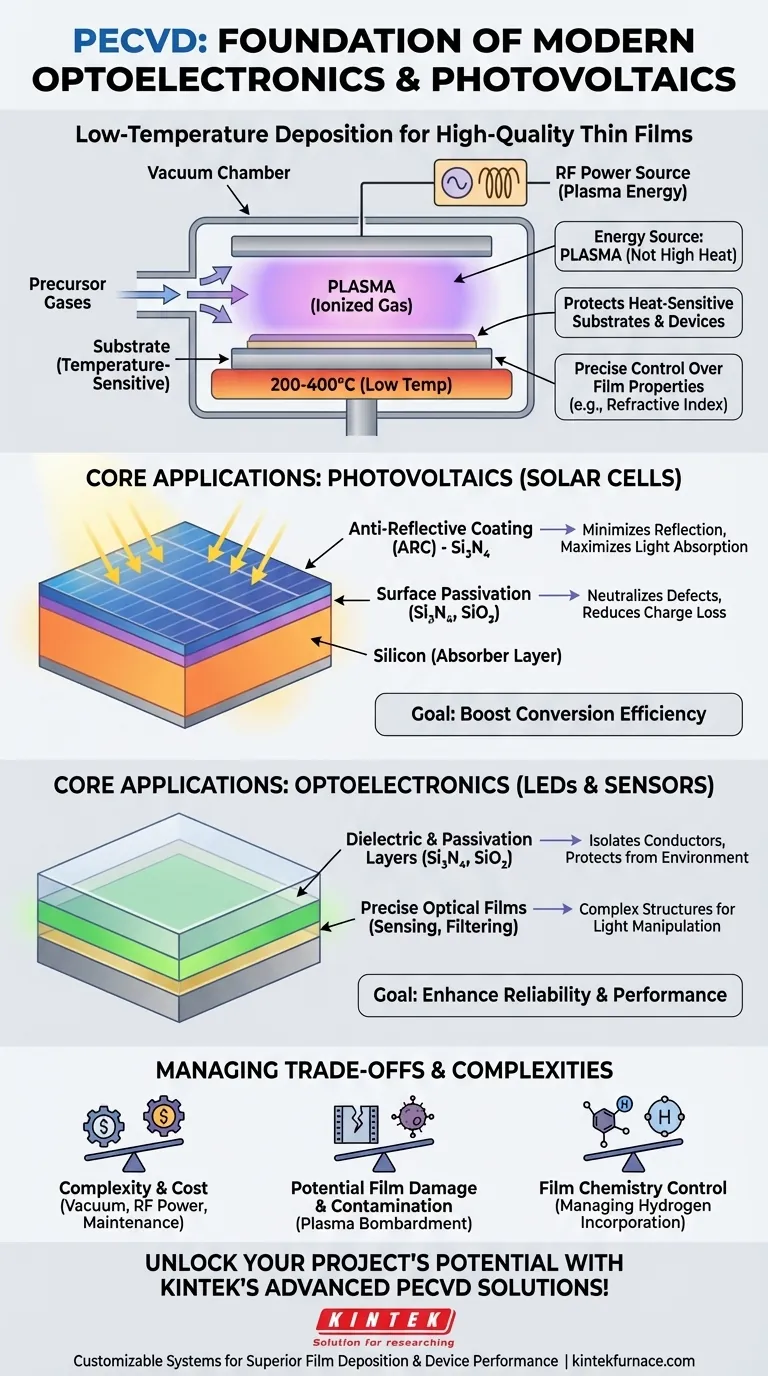

Im Wesentlichen ist die Plasmaunterstützte Chemische Gasphasenabscheidung (PECVD) ein grundlegender Fertigungsprozess für moderne Optoelektronik und Photovoltaik. Sie ermöglicht die Abscheidung hochwertiger Dünnschichten bei niedrigen Temperaturen, eine entscheidende Voraussetzung für die Herstellung effizienter Solarzellen und zuverlässiger Leuchtdioden (LEDs, engl. light-emitting diodes), ohne die wärmeempfindlichen Komponenten darunter zu beschädigen.

Der Kernwert von PECVD ist seine Fähigkeit, die für eine chemische Reaktion erforderliche Energie von der thermischen Energie zu entkoppeln. Durch die Verwendung eines energetisierten Plasmas anstelle hoher Hitze ermöglicht es das Wachstum dichter, gleichmäßiger und funktionaler Schichten auf Substraten, die sonst durch traditionelle Hochtemperaturmethoden beschädigt oder zerstört würden.

Warum PECVD für fortschrittliche Geräte unerlässlich ist

Die Bedeutung von PECVD liegt in seiner Fähigkeit, eine grundlegende Fertigungseinschränkung zu überwinden: die Notwendigkeit hochwertiger Materialien auf temperaturempfindlichen Substraten.

Der Niedertemperaturvorteil

Traditionelle Chemische Gasphasenabscheidung (CVD, engl. Chemical Vapor Deposition) erfordert sehr hohe Temperaturen (oft >600°C), um die thermische Energie bereitzustellen, die für die Reaktion von Prekursor-Gasen und die Bildung einer Schicht benötigt wird.

Diese Temperaturen sind für viele in der Photovoltaik und Optoelektronik verwendete Komponenten zerstörerisch, wie z.B. die fertigen Übergänge einer Silizium-Solarzelle oder die empfindlichen Quantentopfstrukturen in einer LED.

PECVD löst dies, indem es ein elektromagnetisches Feld nutzt, um Plasma, ein ionisiertes Gas, zu erzeugen. Dieses Plasma liefert die Aktivierungsenergie für die chemische Reaktion und ermöglicht die Abscheidung bei viel niedrigeren Temperaturen (typischerweise 200-400°C).

Unübertroffene Kontrolle über Filmeigenschaften

Die Plasmaumgebung gibt Ingenieuren präzise Kontrolle über den endgültigen Film. Durch sorgfältiges Management von Prozessparametern wie Gasflussraten, Druck und Plasmaleistung können sie die endgültigen Materialeigenschaften akribisch abstimmen.

Dies beinhaltet die Kontrolle des Brechungsindex, der Dichte, der chemischen Zusammensetzung und der Spannung des Films, die alle für die optische und elektronische Leistung entscheidend sind.

Kernanwendungen in der Photovoltaik (Solarzellen)

In der Photovoltaik ist das Ziel, so viele Photonen wie möglich in Elektronen umzuwandeln. PECVD ist entscheidend für die Abscheidung von Schichten, die diese Umwandlungseffizienz direkt verbessern.

Antireflexionsbeschichtungen (ARC)

Eine blanke Siliziumoberfläche reflektiert über 30% des einfallenden Sonnenlichts. Eine Antireflexionsbeschichtung ist eine transparente Schicht mit einer präzise kontrollierten Dicke und einem Brechungsindex, die diese Reflexion minimiert und mehr Licht in die Solarzelle eindringen lässt.

PECVD ist der Industriestandard für die Abscheidung von Siliziumnitrid (Si₃N₄)-Filmen für diesen Zweck. Der Prozess ermöglicht eine präzise Abstimmung des Brechungsindex, um die Lichtabsorption über das gesamte Sonnenspektrum zu maximieren.

Oberflächenpassivierung

Eine Hauptursache für Effizienzverluste in einer Solarzelle ist die „Oberflächenrekombination“, bei der Ladungsträger (Elektronen und Löcher) an der Siliziumoberfläche verloren gehen, bevor sie gesammelt werden können.

Eine Passivierungsschicht ist ein elektrisch isolierender Film, der diese Defekte neutralisiert. Der gleiche Siliziumnitridfilm, der für ARC verwendet wird, bietet auch eine ausgezeichnete Oberflächenpassivierung und erfüllt somit eine entscheidende doppelte Rolle. **Siliziumdioxid (SiO₂) ist ein weiterer gängiger Passivierungsfilm, der mittels PECVD abgeschieden wird.

Kernanwendungen in der Optoelektronik (LEDs & Sensoren)

Optoelektronische Geräte wie LEDs und optische Sensoren basieren ebenfalls auf komplexen, mehrschichtigen Strukturen, die hitzeempfindlich sind.

Dielektrische und Passivierungsschichten

LEDs erfordern hochwertige Isolationsschichten (Dielektrika), um verschiedene leitende Teile des Geräts zu isolieren und Kurzschlüsse zu verhindern. Sie benötigen auch Passivierungsschichten, um das empfindliche Halbleitermaterial vor Umweltschäden zu schützen und so langfristige Zuverlässigkeit und stabile Lichtausbeute zu gewährleisten.

Die Fähigkeit von PECVD, dichte, pinhole-freie Filme aus Si₃N₄ und SiO₂ bei niedrigen Temperaturen abzuscheiden, ist entscheidend für die Herstellung robuster und langlebiger LEDs.

Präzise optische Filme

Für optische Sensoren, Photometer und Datenspeichersysteme wird PECVD verwendet, um eine breite Palette optischer Beschichtungen zu erzeugen. Die präzise Kontrolle über den Brechungsindex ermöglicht die Herstellung komplexer Filter, Wellenleiter und anderer Strukturen, die Licht auf bestimmte Weise manipulieren.

Die Kompromisse verstehen

Obwohl leistungsstark, ist PECVD keine Universallösung. Es beinhaltet spezifische Komplexitäten, die gehandhabt werden müssen.

Komplexität und Kosten

PECVD-Systeme sind von Natur aus komplexer als thermische CVD-Reaktoren. Sie erfordern Vakuumkammern, Gasversorgungssysteme und hochentwickelte Hochfrequenz- (RF) oder Mikrowellenleistungsquellen zur Plasmaerzeugung, was zu höheren Geräte- und Wartungskosten führt.

Potenzial für Filmschäden und Kontamination

Während die Ionen im Plasma die chemische Reaktion antreiben, können sie auch das Substrat physikalisch bombardieren. Wenn dies nicht richtig kontrolliert wird, kann es zu Defekten oder Schäden im wachsenden Film oder im darunter liegenden Gerät kommen. Der Prozess ist auch empfindlich gegenüber Kontaminationen von den Kammerwänden oder den Prekursor-Gasen.

Kontrolle der Filmchemie

Die Plasmaumgebung ist hochreaktiv und kann zur Inkorporation anderer Elemente, wie Wasserstoff, in den Film führen. Obwohl dies manchmal wünschenswert ist (wie bei amorphem Silizium), kann es auch die beabsichtigten Filmeigenschaften verändern und muss sorgfältig kontrolliert werden.

Wie Sie dies auf Ihr Ziel anwenden können

Die Entscheidung für PECVD wird durch den Kompromiss zwischen den Leistungsanforderungen des Geräts und den Fertigungsbeschränkungen bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Solarzelleneffizienz liegt: Sie müssen PECVD verwenden, um hochwertige, doppelt funktionierende Siliziumnitridfilme für Antireflexion und Oberflächenpassivierung abzuscheiden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung zuverlässiger, hochleistungsfähiger LEDs liegt: Verlassen Sie sich auf PECVD, um robuste Passivierungs- und dielektrische Filme abzuscheiden, ohne die lichtemittierenden Schichten zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen Anwendungen mit hoher Temperaturbeständigkeit liegt: Einfachere Methoden wie Atmosphärendruck-CVD oder Sputtern können wirtschaftlicher sein, wenn das Substrat die Hitze aushält.

Letztendlich ermöglicht PECVD Ingenieuren den Bau leistungsfähigerer Geräte, indem es überlegene Filme unter Bedingungen abscheidet, die sonst unmöglich wären.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsseleinsätze von PECVD | Vorteile |

|---|---|---|

| Photovoltaik | Antireflexionsbeschichtungen, Oberflächenpassivierung | Erhöht die Lichtabsorption, reduziert den Ladungsträgerverlust |

| Optoelektronik | Dielektrische Schichten, Passivierung, optische Filme | Verbessert die Gerätezulässigkeit, präzise Lichtmanipulation |

| Allgemein | Niedertemperaturabscheidung | Schützt wärmeempfindliche Substrate, ermöglicht komplexe Strukturen |

Erschließen Sie das volle Potenzial Ihrer optoelektronischen und photovoltaischen Projekte mit den fortschrittlichen PECVD-Lösungen von KINTEK! Mit unserer herausragenden Forschung und Entwicklung sowie eigener Fertigung bieten wir eine Reihe von Hochtemperaturöfen, einschließlich CVD/PECVD-Systemen, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten eine präzise Filmabscheidung für überragende Geräteleistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Innovation Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen