Im Bereich der Pulvermetallurgie ist ein Vakuum-Sinterofen ein unverzichtbares Werkzeug, das verwendet wird, um komprimierte Metallpulver in feste, hochdichte Teile mit überlegenen mechanischen Eigenschaften umzuwandeln. Durch das Erhitzen des Materials in einer kontrollierten, sauerstofffreien Umgebung wird die Bindung der Pulverpartikel erleichtert, ohne sie zu schmelzen, wodurch Oxidation und Kontamination verhindert werden, die die Qualität des Endprodukts beeinträchtigen würden.

Der Kernzweck des Vakuums besteht nicht nur darin, das Erhitzen zu ermöglichen, sondern eine chemisch reine Umgebung zu schaffen. Durch das Entfernen reaktiver Gase wie Sauerstoff verhindert das Vakuumsintern die Bildung von Oxiden, was eine sauberere Partikel-zu-Partikel-Bindung und die Herstellung von Materialien mit außergewöhnlicher Dichte, Festigkeit und Reinheit ermöglicht.

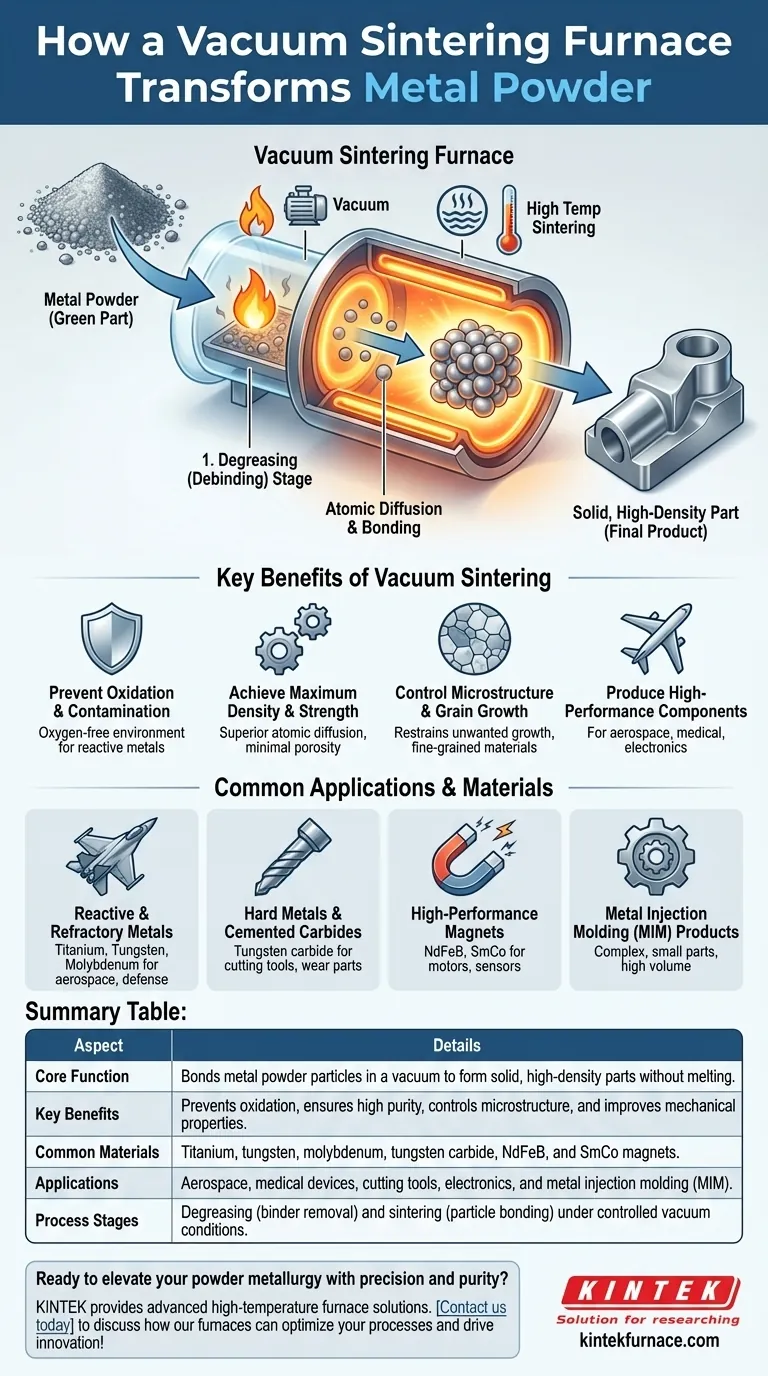

Die Kernfunktion: Vom Pulver zum festen Teil

Was ist Sintern?

Sintern ist ein thermischer Prozess, der Pulverpartikel bei einer Temperatur unterhalb des Schmelzpunkts des Materials miteinander verbindet. Wenn das Material erhitzt wird, diffundieren Atome über die Grenzen der Partikel und verschmelzen sie zu einem festen, zusammenhängenden Stück.

Dieser Prozess erhöht die Dichte und Festigkeit der Komponente dramatisch und verwandelt ein zerbrechliches „Grünteil“ aus gepresstem Pulver in ein robustes, funktionierendes Metallprodukt.

Die Rolle der Vakuumumgebung

Das Vakuum ist das kritischste Element. Viele hochmoderne Metalle, wie Titan und hochschmelzende Metalle, reagieren stark mit Sauerstoff, insbesondere bei hohen Temperaturen.

Das Erhitzen dieser Materialien in Luft würde eine sofortige Oxidation verursachen, die eine spröde, schwache Oxidschicht bildet, die eine ordnungsgemäße Partikelbindung verhindert. Ein Vakuum entfernt den Sauerstoff und stellt sicher, dass die Metalloberflächen rein bleiben und effektiv miteinander verschmelzen können.

Der zweistufige Prozess: Entfetten und Sintern

Die meisten Pulvermetallurgieprozesse verwenden ein Bindemittel oder Schmiermittel, um die Form des ursprünglichen Pulverpresslings zu unterstützen. Dieses Bindemittel muss vor der eigentlichen Sinterphase entfernt werden.

Vakuumöfen führen dies oft in einer vorbereitenden Entfettungs- (oder „Entbinderungs“-) Stufe durch, bei der das Teil auf eine niedrigere Temperatur erhitzt wird, um diese organischen Verbindungen abzubrennen. Der Ofen fährt dann auf die höhere Sintertemperatur hoch, um den Bindungsprozess abzuschließen.

Hauptvorteile des Vakuumsinterns

Erreichen maximaler Dichte und Festigkeit

Durch die Verhinderung der Bildung von Oxidfilmen zwischen den Partikeln ermöglicht das Vakuumsintern eine überlegene atomare Diffusion. Dies führt zu Teilen mit nahezu theoretischer Dichte, minimaler Porosität und deutlich verbesserten mechanischen Eigenschaften wie Zugfestigkeit und Härte.

Verhinderung von Oxidation und Kontamination

Dies ist der Hauptvorteil bei der Arbeit mit reaktiven oder hochreinen Materialien. Die sauerstofffreie Umgebung ist unerlässlich für die Herstellung von Teilen aus Titanlegierungen, Wolfram und Molybdän für anspruchsvolle Anwendungen in der Luft- und Raumfahrt sowie bei medizinischen Geräten.

Steuerung der Mikrostruktur und des Kornwachstums

Die präzise Temperaturregelung eines Vakuumofens kann das unerwünschte Wachstum von Kristallkörnern während des Sinterns eindämmen. Dies ist besonders wertvoll für die Herstellung von nanokristallinen Materialien oder feinkörnigen Hartmetallen, die ihre einzigartigen Eigenschaften einer stabilen und winzigen Mikrostruktur verdanken.

Herstellung von Hochleistungskomponenten

Die Kombination aus hoher Reinheit, hoher Dichte und kontrollierter Mikrostruktur ermöglicht die Herstellung von Komponenten für die anspruchsvollsten Industrien. Dies umfasst alles, von Turbinenschaufeln für die Luft- und Raumfahrt bis hin zu Hochleistungsmagnetmaterialien und langlebigen medizinischen Implantaten.

Häufige Anwendungen und Materialien

Reaktive und hochschmelzende Metalle

Vakuumöfen sind unverzichtbar für das Sintern reaktiver Metalle wie Titan und hochschmelzender Metalle wie Wolfram und Molybdän. Diese Materialien sind die Grundlage für die Luft- und Raumfahrt-, Elektronik- und Verteidigungsindustrie.

Hartmetalle und Sinterhartmetalle

Der Prozess wird häufig zur Herstellung von Hartmetallschneidwerkzeugen und verschleißfesten Komponenten aus Materialien wie Wolframkarbid eingesetzt. Das Vakuum gewährleistet eine starke, porenfreie Bindung zwischen den harten Karbidpartikeln und dem metallischen Bindemittel (z. B. Kobalt).

Hochleistungsmagnete

Materialien wie Neodym-Eisen-Bor (NdFeB) und Samarium-Kobalt (SmCo) werden im Vakuum gesintert, um die spezifischen magnetischen Eigenschaften und die strukturelle Integrität zu erreichen, die für Elektromotoren mit hoher Leistung, Sensoren und Elektronik erforderlich sind.

Produkte des Metall-Spritzgusses (MIM)

Für kleine, komplexe und großvolumige Teile ist MIM eine beliebte Technik. Nach der Entfernung des Bindemittels erfolgt das eigentliche Sintern fast immer in einem Vakuumofen, um die notwendige Dichte und Endform für diese komplizierten Komponenten zu erreichen.

Verständnis der Kompromisse und Alternativen

Vakuum- vs. Atmosphärensintern

Ein Vakuumofen ist nicht die einzige Option. Für weniger reaktive Materialien wie bestimmte Edelstähle oder Kupferlegierungen kann das Atmosphärensintern eine kostengünstigere Wahl sein. Bei diesem Verfahren wird eine Schutzatmosphäre aus Inertgasen (wie Argon) oder reaktiven Gasen (wie Wasserstoff) verwendet, um Oxidation zu verhindern.

Sintern vs. Glühen

Es ist wichtig, Sintern von Glühen zu unterscheiden. Sintern ist ein Formgebungsverfahren, das Pulverpartikel zu einer festen Masse verbindet. Vakuumglühen hingegen ist ein Wärmebehandlungsverfahren, das an einem bereits festen Teil durchgeführt wird, um innere Spannungen abzubauen und die Duktilität zu verbessern, nicht um es zu formen.

Kosten und Komplexität

Vakuum-Sinteröfen stellen eine erhebliche Kapitalinvestition dar und erfordern spezialisiertes Wissen für Betrieb und Wartung. Die Prozesszyklen sind in der Regel auch länger als beim Atmosphärensintern, was den Produktionsdurchsatz beeinträchtigen kann.

Die richtige Wahl für Ihr Ziel treffen

Bei der Entscheidung für einen thermischen Prozess in der Pulvermetallurgie sind das Material und das gewünschte Ergebnis von größter Bedeutung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen aus reaktiven Metallen wie Titan oder hochschmelzenden Metallen liegt: Ein Vakuumofen ist unerlässlich, um Oxidation zu verhindern und die Materialintegrität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultra-dichter, feinkörniger Hartmetalle oder magnetischer Materialien liegt: Die kontrollierte Umgebung eines Vakuumofens ist entscheidend für die Steuerung der Mikrostruktur und die Maximierung der Leistung.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Herstellung von weniger reaktiven Eisen- oder Stahlpulvern liegt: Sie sollten prüfen, ob ein Ofen mit kontrollierter Atmosphäre ein ausreichendes Kosten-Nutzen-Verhältnis für Ihre Qualitätsanforderungen bietet.

Letztendlich ist der Vakuum-Sinterofen ein leistungsstarkes Werkzeug, das Ingenieuren ermöglicht, hochwertige Komponenten mit präzise kontrollierten Eigenschaften herzustellen, die auf andere Weise unerreichbar wären.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Kernfunktion | Bindet Metallpulverpartikel im Vakuum zu festen, hochdichten Teilen, ohne sie zu schmelzen. |

| Hauptvorteile | Verhindert Oxidation, gewährleistet hohe Reinheit, steuert die Mikrostruktur und verbessert die mechanischen Eigenschaften. |

| Häufige Materialien | Titan, Wolfram, Molybdän, Wolframkarbid, NdFeB- und SmCo-Magnete. |

| Anwendungen | Luft- und Raumfahrt, medizinische Geräte, Schneidwerkzeuge, Elektronik und Metall-Spritzguss (MIM). |

| Prozessstufen | Entfetten (Entfernen des Bindemittels) und Sintern (Partikelbindung) unter kontrollierten Vakuum Bedingungen. |

Sind Sie bereit, Ihre Pulvermetallurgie mit Präzision und Reinheit auf die nächste Stufe zu heben? KINTEK nutzt außergewöhnliche F&E und die eigene Fertigung, um Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen auszustatten. Unsere Produktlinie, einschließlich Muffel-, Rohr- und Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie mit reaktiven Metallen, Hartlegierungen oder magnetischen Materialien arbeiten, wir liefern maßgeschneiderte Lösungen für überlegene Dichte und Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Prozesse optimieren und Innovationen in Ihrer Branche vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Welche Rolle spielen Sinter- oder Vakuuminduktionsöfen bei der Batterieregenerierung? Optimierung der Kathodenrückgewinnung

- Warum ist eine Hochvakuumumgebung bei der Kupferkonzentratverarmung notwendig? Maximieren Sie Ihre Matte-Trennungseffizienz

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung