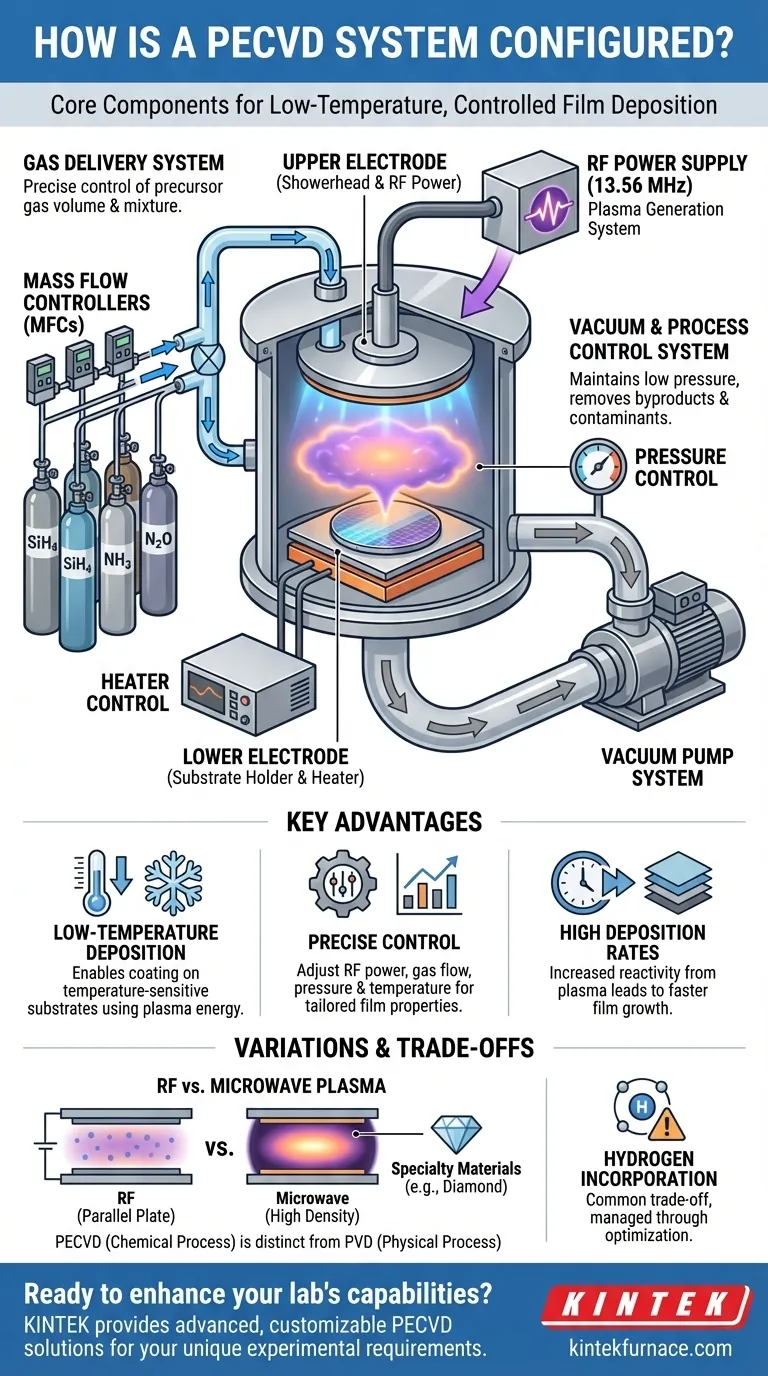

Im Kern ist ein Plasma-Enhanced Chemical Vapor Deposition (PECVD) System mit vier primären Modulen konfiguriert, die zusammenarbeiten: eine Vakuumkammer mit Elektroden, ein Gaszuführungssystem, eine Radiofrequenz (RF)- oder Mikrowellenstromquelle und ein Vakuumpumpsystem. Die Stromquelle versorgt die Vorläufergase mit Energie und wandelt sie in ein Plasma um, was eine chemische Reaktion und Schichtabscheidung auf einem Substrat bei wesentlich niedrigeren Temperaturen als bei der traditionellen chemischen Gasphasenabscheidung (CVD) verursacht.

Der grundlegende Zweck der PECVD-Konfiguration besteht nicht nur darin, Material abzuscheiden, sondern eine Niedertemperatur-Gasphasen-Reaktion präzise zu steuern. Jede Komponente ist darauf ausgelegt, die Plasmaumgebung zu manipulieren, um die endgültigen Eigenschaften der abgeschiedenen Schicht zu bestimmen.

Die Kernkomponenten eines PECVD-Systems

Das Verständnis der Rolle jeder Komponente zeigt, wie das System seine einzigartigen Fähigkeiten erreicht. Die Konfiguration ist ein synergetisches Design, das auf Kontrolle und Gleichmäßigkeit abzielt.

Die Reaktionskammer

Der Prozess findet in einer Hochvakuumkammer statt, oft aus Metall, um Kontaminationen zu minimieren. Im Inneren stehen sich zwei parallele Elektroden gegenüber.

Die obere Elektrode wird typischerweise mit Strom versorgt, um das Plasma zu erzeugen, und verfügt oft über ein "Duschkopf"-Design. Dies ist ein entscheidendes Merkmal, das die Vorläufergase gleichmäßig in der Kammer verteilt und so eine gleichmäßige Dicke und Eigenschaften der abgeschiedenen Schicht gewährleistet.

Die untere Elektrode hält das Substrat (den Wafer oder die Probe) und wird häufig beheizt. Dies liefert thermische Energie an die Oberfläche, um die Schichthaftung zu fördern und ihre endgültige Struktur zu beeinflussen.

Das Gaszuführungssystem

Dieses System liefert die chemischen Bausteine für die Schicht. Es besteht typischerweise aus einem mehrzeiligen Gasverteiler, wobei jede Leitung einem spezifischen Vorläufer- oder Reaktionsgas gewidmet ist.

Massendurchflussregler (MFCs) werden in jeder Leitung verwendet, um das Volumen des in die Kammer eintretenden Gases präzise zu regulieren. Diese feingranulare Kontrolle über die Gasmischung ist essenziell für die Abscheidung komplexer Materialien wie Siliziumoxinitrid oder für die Abstimmung von Schichteigenschaften wie Brechungsindex und Spannung.

Das Plasmaerzeugungssystem

Dies ist der Motor des PECVD-Prozesses. Eine RF-Stromversorgung (oft bei 13,56 MHz) ist mit der oberen Elektrode verbunden und erzeugt ein oszillierendes elektromagnetisches Feld.

Dieses Feld regt das Niederdruckgas in der Kammer an, indem es Elektronen von den Atomen abtrennt und ein Plasma erzeugt – eine reaktive Suppe aus Ionen, Elektronen, Radikalen und neutralen Spezies. Diese hochreaktiven Radikale sind die primären Akteure der Schichtabscheidung.

Das Vakuum- und Prozesssteuerungssystem

Ein Vakuumpumpsystem dient zwei Zwecken: Es entfernt zunächst Luft und Verunreinigungen aus der Kammer, um eine saubere, kontrollierte Umgebung zu schaffen. Während des Prozesses entfernt es kontinuierlich Reaktionsnebenprodukte.

Dieses System, zusammen mit den MFCs, hält die Kammer auch bei einem spezifischen niedrigen Druck (z. B. 6-500 Torr). Der Druckpegel ist ein kritischer Parameter, der die Plasmadichte und folglich die Abscheiderate und Qualität der Schicht direkt beeinflusst.

Wie die Konfiguration entscheidende Vorteile ermöglicht

Die spezifische Anordnung der PECVD-Komponenten führt direkt zu ihren Hauptvorteilen und hebt sie von anderen Abscheidungstechniken wie PVD oder Standard-CVD ab.

Niedertemperatur-Abscheidung

Die Verwendung von RF-Energie zur Erzeugung eines reaktiven Plasmas ist der Schlüssel zur Niedertemperaturverarbeitung. Das System zerlegt Vorläufergase unter Verwendung elektromagnetischer Energie anstelle rein thermischer Energie. Dies ermöglicht die Abscheidung hochwertiger Schichten auf temperaturempfindlichen Substraten, wie Kunststoffen oder vollständig verarbeiteten Halbleiterbauelementen.

Präzise Kontrolle über Schichteigenschaften

Die ausgeklügelten Steuermodule sind zentral für die Vielseitigkeit von PECVD. Durch die Anpassung von HF-Leistung, Gasflussraten, Kammerdruck und Substrattemperatur kann ein Bediener die Stöchiometrie, Dichte, Spannung und elektrischen Eigenschaften der Schicht direkt beeinflussen. Moderne Systeme mit Parameter-Rampensoftware ermöglichen es, diese Variablen während der Abscheidung dynamisch zu ändern.

Hohe Abscheideraten

Das Plasma erhöht die Reaktivität der Vorläufergase erheblich. Dies führt zu Abscheideraten, die oft viel schneller sind als die mit Niederdruck-CVD (LPCVD) bei ähnlichen Temperaturen erzielbaren, was den Durchsatz für Fertigungsanwendungen verbessert.

Abwägungen und Variationen verstehen

Obwohl leistungsstark, ist die PECVD-Konfiguration nicht universell. Ihr Design bringt spezifische Kompromisse und Variationen mit sich, die auf verschiedene Materialien zugeschnitten sind.

PECVD vs. PVD

Ein PECVD-System unterscheidet sich grundlegend von der physikalischen Gasphasenabscheidung (PVD). PECVD ist ein chemischer Prozess, bei dem neues Material aus Vorläufergasen synthetisiert wird. PVD ist ein physikalischer Prozess, der Material von einem festen Target durch Sputtern oder Verdampfung auf das Substrat transportiert. Dies bedingt die völlig unterschiedliche Hardware für die Stromquelle, Gasanforderungen und Kammerinterne.

Mikrowellen- vs. RF-Plasma

Während RF-betriebene Parallelplattenreaktoren üblich sind, um dielektrische Schichten wie Siliziumdioxid und Siliziumnitrid abzuscheiden, erfordern einige Anwendungen einen anderen Ansatz. Mikrowellen-PECVD-Systeme verwenden Mikrowellenenergie, um ein viel dichteres Plasma zu erzeugen, das für das Wachstum hochkristalliner Materialien wie synthetischer Diamant, Kohlenstoffnanoröhren und Nanodrähte notwendig ist. Dies sind spezialisierte, keine allgemeingültigen Konfigurationen.

Inhärente chemische Nebenprodukte

Da PECVD auf chemischen Vorläufern (z. B. Silan, SiH₄, für Siliziumschichten) beruht, ist ein häufiger Kompromiss der Einbau von Wasserstoff in die abgeschiedene Schicht. Dies kann für bestimmte elektronische Anwendungen unerwünscht sein und muss durch Prozessoptimierung gesteuert werden.

Die richtige Wahl für Ihre Anwendung treffen

Die ideale PECVD-Konfiguration hängt vollständig vom Material ab, das Sie abscheiden möchten, und den Eigenschaften, die Sie erreichen müssen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung gängiger dielektrischer Schichten (SiO₂, SiN) liegt: Ein Standard-Parallelplatten-, RF-betriebenes PECVD-System ist das branchenübliche Werkzeug für diese Aufgabe.

- Wenn Ihr Hauptaugenmerk auf dem Wachstum spezieller kristalliner Materialien (Diamant, CNTs) liegt: Sie benötigen ein spezialisiertes Mikrowellenplasma (MW-PECVD)-System, das für höhere Plasmadichten und Temperaturen ausgelegt ist.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Priorisieren Sie ein System mit einem breiten Betriebsbereich für Druck und Leistung, mehreren MFC-gesteuerten Gasleitungen und fortschrittlicher Prozesssteuerungssoftware.

Letztendlich ist die Konfiguration eines PECVD-Systems darauf ausgelegt, Ihnen präzise Kontrolle über die Plasmachemie für das Niedertemperatur-Schichtwachstum zu geben.

Zusammenfassungstabelle:

| Komponente | Schlüsselfunktion |

|---|---|

| Reaktionskammer | Beherbergt Elektroden und Substrat für gleichmäßige Schichtabscheidung |

| Gaszuführungssystem | Liefert und steuert Vorläufergase über Massendurchflussregler |

| Plasmaerzeugungssystem | Energetisiert Gase mit RF- oder Mikrowellenleistung zur Plasmaerzeugung |

| Vakuum- und Steuerungssystem | Hält niedrigen Druck aufrecht, entfernt Nebenprodukte und reguliert Prozessparameter |

Bereit, die Fähigkeiten Ihres Labors mit einem maßgeschneiderten PECVD-System zu erweitern? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter PECVD-Systeme, Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen und mehr. Unsere starke, tiefe Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für die Niedertemperatur-Abscheidung hochwertiger Schichten präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und Innovationen in Ihrem Labor vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung