Kurz gesagt hat das Schnellsintern das Patientenerlebnis revolutioniert, indem es die einzelsitzungsbasierte Zahnheilkunde für hochfeste Zirkonoxid-Restaurationen zur Realität gemacht hat. Durch die Reduzierung eines mehrstündigen oder mehrtägigen Herstellungsprozesses auf unter eine Stunde entfällt die Notwendigkeit provisorischer Kronen und Nachsorgetermine, was sofortige und dauerhafte Ergebnisse liefert.

Die wahre Auswirkung des Schnellsinterns geht über bloße Bequemlichkeit hinaus. Es transformiert den restaurativen Arbeitsablauf grundlegend und verlagert den Behandlungsstandard von einem langwierigen, mehrstufigen Prozess hin zu einem effizienten, patientenzentrierten Erlebnis, das eine endgültige Restauration in einer einzigen Sitzung liefert.

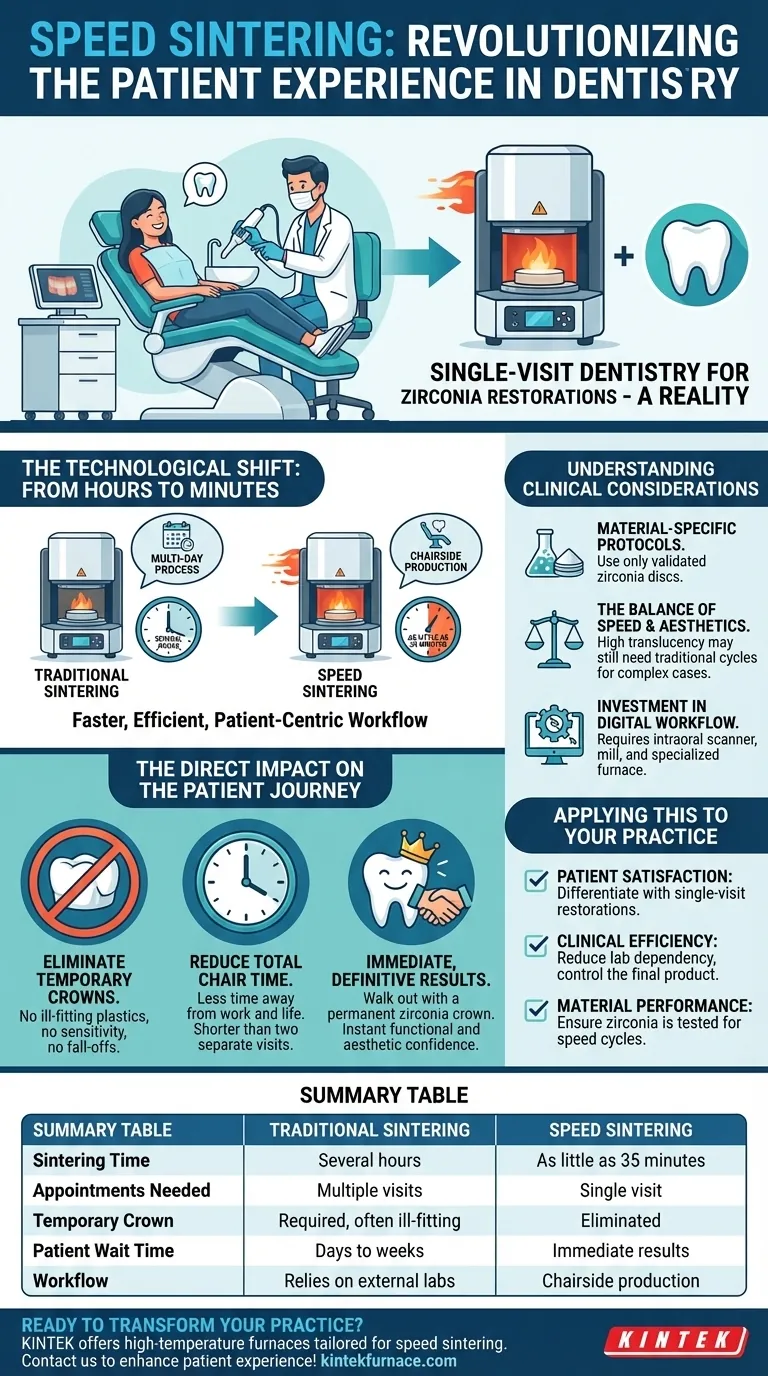

Wie das Schnellsintern den Zahnarzttermin neu definiert hat

Um die Auswirkungen auf den Patienten zu verstehen, muss man zunächst die zugrunde liegende technologische Verschiebung verstehen. Sintern ist der kritische Erhitzungsprozess, der eine gefräste Zirkonoxidkrone in ihren endgültigen, dauerhaften Zustand aushärtet.

Von Stunden zu Minuten

Traditionell war das Sintern von Zirkonoxid ein Engpass. Der Prozess dauerte in einem herkömmlichen Ofen mehrere Stunden, was Restaurationen am selben Tag unmöglich machte.

Das Schnellsintern verwendet fortschrittliche Hochtemperaturofen, um diesen Prozess in nur 35 Minuten abzuschließen. Diese Effizienzsteigerung ist der Kern der Ermöglichung des Arbeitsablaufs für einen einzelnen Besuch.

Die Macht der Stuhlseitenproduktion

Diese Geschwindigkeit ermöglicht es, dass der gesamte Restaurationprozess – vom digitalen Scan bis zur endgültigen Zementierung – „am Stuhl“ stattfindet, während der Patient in der Praxis ist. Der Zahnarzt kann die Krone entwerfen, fräsen und sintern, ohne auf ein externes Labor angewiesen zu sein.

Die direkten Auswirkungen auf den Patientenweg

Für den Patienten führt diese technologische Veränderung zu spürbaren, signifikanten Vorteilen, die häufige Frustrationen bei zahnärztlichen Behandlungen beseitigen.

Eliminierung der provisorischen Krone

Die vielleicht bedeutendste Verbesserung ist die Eliminierung der provisorischen Restauration. Patienten müssen sich nicht länger mit schlecht sitzenden Kunststoffprovisorien herumschlagen, die zwischen den Terminen zu Empfindlichkeiten führen oder abfallen können.

Reduzierung der gesamten Behandlungszeit

Obwohl ein Termin für einen einzigen Besuch länger ist als ein herkömmlicher Vorbereitungstermin, ist er deutlich kürzer als die Gesamtzeit, die für zwei separate Besuche erforderlich ist. Das bedeutet weniger Zeit weg von Arbeit und Leben.

Sofortige, definitive Ergebnisse

Die Patienten verlassen die Praxis mit ihrer endgültigen, permanenten Zirkonoxidkrone. Dies beseitigt die Angst und Ungewissheit einer Wartezeit von mehreren Wochen und sorgt für sofortiges funktionelles und ästhetisches Vertrauen.

Verständnis der klinischen Überlegungen

Obwohl die Patienten profitieren, müssen Zahnärzte bestimmte technische Aspekte berücksichtigen, um erfolgreiche Ergebnisse zu gewährleisten. Diese Technologie ist kein universeller Ersatz für alle Fälle.

Materialspezifische Protokolle

Nicht alle Zirkonoxidmaterialien sind für das Schnellsintern konzipiert. Es dürfen nur spezifische, validierte Zirkonoxidscheiben verwendet werden, da schnelles Erhitzen die Festigkeit oder Ästhetik von Materialien beeinträchtigen kann, die nicht dafür formuliert sind.

Das Gleichgewicht zwischen Geschwindigkeit und Ästhetik

Obwohl modern geschnellsintertes Zirkonoxid eine ausgezeichnete Ästhetik bietet, erreichen die hochtransluzenten Materialien, die für komplexe Frontzahnfälle verwendet werden, ihren ästhetischen Höhepunkt möglicherweise immer noch mit einem langsameren, traditionellen Sinterzyklus. Der Kliniker muss das richtige Material für den Fall auswählen.

Investition in einen digitalen Workflow

Die Einführung des Schnellsinterns erfordert eine erhebliche Investition in ein vollständiges digitales Ökosystem, einschließlich eines intraoralen Scanners, einer Fräseinheit und des spezialisierten Ofens selbst.

Anwendung in Ihrer Praxis

Die Einführung des Schnellsinterns ist eine strategische Entscheidung, die die Praxis an die Erwartungen des modernen Patienten nach Effizienz und sofortigen Ergebnissen anpasst.

- Wenn Ihr Hauptaugenmerk auf der Patientenzufriedenheit liegt: Das Anbieten von Restaurationen in einer Sitzung ist eine der wirkungsvollsten Möglichkeiten, Ihre Praxis zu differenzieren und die Erwartungen der Patienten zu übertreffen.

- Wenn Ihr Hauptaugenmerk auf der klinischen Effizienz liegt: Ein Stuhlseiten-Schnellsinter-Workflow reduziert die Abhängigkeit von externen Laboren, minimiert die Planungskomplexität und ermöglicht eine größere Kontrolle über das Endprodukt.

- Wenn Ihr Hauptaugenmerk auf der Materialleistung liegt: Stellen Sie sicher, dass Sie Zirkonoxidblöcke verwenden, die explizit für den von Ihnen geplanten Schnellsinterzyklus getestet und validiert wurden.

Letztendlich ermöglicht das Schnellsintern Zahnmedizinern, einen höheren Pflegestandard zu liefern, der die Zeit des Patienten respektiert und dauerhafte Ergebnisse ohne Wartezeit liefert.

Zusammenfassungstabelle:

| Aspekt | Traditionelles Sintern | Schnellsintern |

|---|---|---|

| Sinterzeit | Mehrere Stunden | Nur 35 Minuten |

| Erforderliche Termine | Mehrere Besuche | Einzelner Besuch |

| Provisorische Krone | Erforderlich, oft schlecht sitzend | Entfällt |

| Wartezeit des Patienten | Tage bis Wochen | Sofortige Ergebnisse |

| Arbeitsablauf | Abhängig von externen Laboren | Stuhlseitenproduktion |

Bereit, Ihre Zahnarztpraxis mit fortschrittlichen Sinterlösungen zu transformieren? Bei KINTEK nutzen wir außergewöhnliche F&E und interne Fertigung, um Hochtemperaturofen zu liefern, die auf das Schnellsintern zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, ist darauf ausgelegt, die einzigartigen Bedürfnisse von Dentallaboren zu erfüllen. Mit starken tiefgreifenden Anpassungsfähigkeiten gewährleisten wir eine präzise Leistung für Ihre Zirkonoxidrestaurationen. Kontaktieren Sie uns noch heute, um das Patientenerlebnis zu verbessern und die Effizienz zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern