Präzise Temperaturkontrolle mit Laborheizgeräten ist der entscheidende Faktor für die Optimierung des Ionenaustauschprozesses von Zeolithen.

Durch die Aufrechterhaltung einer konstanten Temperatur, typischerweise um 80 °C, bietet diese Ausrüstung die notwendige thermodynamische Umgebung, um die Diffusion von Metallkationen (wie Kobalt oder Kupfer) in die Struktur des Zeoliths zu beschleunigen. Diese thermische Energie ermöglicht es den Ionen, tief in Mikroporen einzudringen, die sie bei Raumtemperatur sonst nicht erreichen würden.

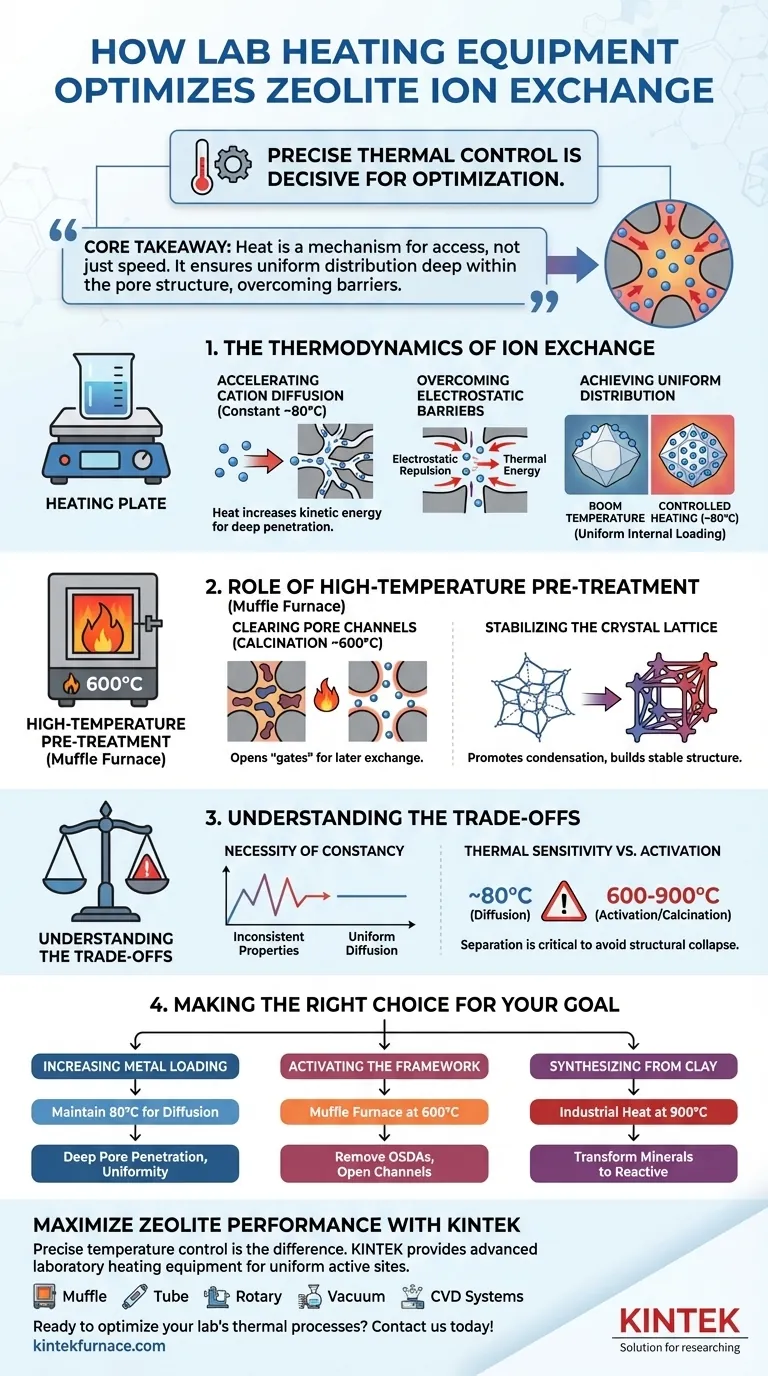

Kernbotschaft

Wärme ist nicht nur ein Katalysator für Geschwindigkeit; sie ist ein Mechanismus für den Zugang. Durch die Überwindung elektrostatischer Abstoßung und die Erhöhung der kinetischen Energie stellt die kontrollierte Erwärmung sicher, dass Metallionen gleichmäßig in der gesamten inneren Porenstruktur verteilt werden und nicht nur an der Oberfläche verklumpen.

Die Thermodynamik des Ionenaustauschs

Um zu verstehen, warum Heizgeräte unerlässlich sind, muss man über einfache Chemie hinausgehen und die physikalischen Barrieren im Zeolithgerüst betrachten.

Beschleunigung der Kationendiffusion

Zeolithe besitzen komplexe, tiefe Mikroporenstrukturen. Ohne ausreichende thermische Energie haben Metallkationen oft Schwierigkeiten, diese engen Kanäle zu durchqueren.

Das Erwärmen der Austauschlösung erhöht die kinetische Energie dieser Ionen und beschleunigt ihre Diffusionsrate erheblich. Dies stellt sicher, dass die Ionen die volle Tiefe der Porenkanäle erreichen können.

Überwindung elektrostatischer Barrieren

Ionen, die versuchen, in das Zeolithgerüst einzudringen, stoßen oft auf Widerstand. Dies wird als elektrostatische Abstoßung bezeichnet.

Die thermodynamische Umgebung, die durch eine konstante Wärmequelle von 80 °C bereitgestellt wird, hilft den Ionen, diese Abstoßung zu überwinden. Dies ermöglicht einen erfolgreichen Austausch auch in chemisch widerstandsfähigen Bereichen des Gerüsts.

Erreichung einer gleichmäßigen Verteilung

Prozesse bei Raumtemperatur führen oft zu einer "Oberflächenbeladung", bei der sich Ionen an den äußeren Rändern des Kristalls ansammeln, das Zentrum aber leer bleibt.

Kontrollierte Erwärmung sorgt für eine gleichmäßige Verteilung der aktiven Zentren über das gesamte Kristallvolumen. Dies führt zu einer deutlich höheren Gesamtmetallbeladung und einem effektiveren Endkatalysator.

Die Rolle der Hochtemperatur-Vorbehandlung

Während der Ionenaustausch selbst oft bei moderaten Temperaturen (80 °C) stattfindet, spielt der Muffelofen eine entscheidende Rolle in den Schritten unmittelbar vor dem Austausch, um den Prozess zu ermöglichen.

Freimachen der Porenkanäle (Kalzinierung)

Bevor ein Ionenaustausch stattfinden kann, müssen die Poren des Zeoliths zugänglich sein. Neu synthetisierte Zeolithe enthalten oft organische strukturdirigierende Agenzien (OSDAs), die diese Wege blockieren.

Ein Muffelofen liefert Hochtemperaturkalzinierung (typischerweise 600 °C), um diese Organika zu zersetzen und zu entfernen. Dies "öffnet" effektiv die Tore und gibt extra-große Porenkanäle (wie 28-Ring-Kanäle) frei, um später Ionen aufzunehmen.

Stabilisierung des Kristallgitters

Der Muffelofen reinigt nicht nur, er stabilisiert auch.

Durch präzise programmierte Temperaturkontrolle schafft der Ofen eine oxidative Umgebung, die die Kondensation von Rest-Hydroxylgruppen fördert. Dies führt zu einem stabilen, vierfach verbundenen Kristallgitter, das den Strapazen des anschließenden Ionenaustauschprozesses standhält.

Verständnis der Kompromisse

Obwohl Wärme vorteilhaft ist, erfordert sie eine strenge Handhabung, um negative Folgen zu vermeiden.

Die Notwendigkeit der Konstanz

Die primäre Referenz hebt die Notwendigkeit einer konstanten Temperatur hervor. Temperaturschwankungen können zu ungleichmäßigen Diffusionsraten führen, was zu einer Charge von Zeolithen mit inkonsistenten katalytischen Eigenschaften führt.

Thermische Empfindlichkeit vs. Aktivierung

Es gibt einen deutlichen Unterschied zwischen den 80 °C für den Austausch und den 600–900 °C für die Kalzinierung oder Tonaktivierung.

Die Anwendung von Kalzinierungswärme (900 °C) auf einen lösungsmittelbasierten Ionenaustauschprozess würde die Lösung verdampfen und möglicherweise die Zeolithstruktur kollabieren lassen. Sie müssen thermische Aktivierung (Vorbehandlung) strikt von thermischer Diffusion (Austausch) trennen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer Zeolithsynthese zu maximieren, wenden Sie die geeignete thermische Strategie auf die spezifische Entwicklungsphase an.

- Wenn Ihr Hauptaugenmerk auf der Erhöhung der Metallbeladung liegt: Halten Sie die Ionenaustauschlösung auf konstanten 80 °C, um Kationen in tiefe Mikroporen zu treiben und elektrostatische Abstoßung zu überwinden.

- Wenn Ihr Hauptaugenmerk auf der Aktivierung des Gerüsts liegt: Verwenden Sie einen Muffelofen bei 600 °C, um organische Blockaden (OSDAs) zu entfernen und die Porenkanäle vor dem Austausch zu öffnen.

- Wenn Ihr Hauptaugenmerk auf der Synthese aus Ton liegt: Setzen Sie eine industrielle Wärmebehandlung bei 900 °C ein, um stabile Mineralphasen in reaktive Komponenten umzuwandeln.

Kontrollierte thermische Energie verwandelt den Zeolith von einem passiven Filter in einen hochaktiven, gleichmäßig beladenen Katalysator.

Zusammenfassungstabelle:

| Prozessstufe | Typische Temperatur | Hauptziel | Rolle der Heizeinrichtung |

|---|---|---|---|

| Vorbehandlung | 600°C - 900°C | Kalzinierung & Aktivierung | Entfernt organische Template (OSDAs) und öffnet Porenkanäle. |

| Ionenaustausch | ~80°C | Kationendiffusion | Überwindet elektrostatische Abstoßung für gleichmäßige interne Beladung. |

| Stabilisierung | Hochtemperatur | Gitterkondensation | Schafft ein stabiles Kristallgerüst, das chemischen Prozessen standhält. |

| Nachbehandlung | Variabel | Trocknung & Finale Kalzinierung | Stabilisiert aktive Zentren und bereitet den Endkatalysator für den Einsatz vor. |

Maximieren Sie Ihre Zeolithleistung mit KINTEK

Präzise Temperaturkontrolle ist der Unterschied zwischen Oberflächenbeladung und Tiefen-Ionenaustausch. Bei KINTEK bieten wir die fortschrittlichen Laborheizgeräte, die notwendig sind, um gleichmäßige aktive Zentren und stabile Kristallgerüste zu erzielen.

Unterstützt durch exzellente F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle für Ihre spezifischen Zeolithsynthese- und Materialwissenschaftsanforderungen anpassbar sind. Stellen Sie sicher, dass Ihre Forschung konsistente, qualitativ hochwertige Ergebnisse liefert, mit unseren branchenführenden thermischen Lösungen.

Bereit, die thermischen Prozesse Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Konstantin Khivantsev, János Szanyi. Increasing Al-Pair Abundance in SSZ-13 Zeolite via Zeolite Synthesis in the Presence of Alkaline Earth Metal Hydroxide Produces Hydrothermally Stable Co-, Cu- and Pd-SSZ-13 Materials. DOI: 10.3390/catal14010056

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Wie unterstützt ein Labor-Muffelofen mit PID-Regelung die Synthese von aluminiumdotiertem graphitischem Kohlenstoff? Präzise thermische Stabilität

- Welche Rolle spielt eine Hochtemperatur-Laborboxenofen im Sinterprozess von feuerfesten Ziegeln?

- Wie trägt ein Hochtemperatur-Muffelofen zur Genauigkeit von Experimenten zur Oxidationskinetik bei? Präzision erreichen

- Wie wird ein Muffelofen im aktiven Schwefelbeschichtungsprozess eingesetzt? Erzielung einer Präzision von 155 °C für Katalysitverbundwerkstoffe

- Wofür wird ein elektrischer Muffelofen verwendet? Ein Leitfaden für kontaminationsfreie Hochtemperaturprozesse

- Welche Rolle spielt ein Muffelofen in der Pharmazie?Unverzichtbar für Präzision und Compliance

- Warum ist ein Muffelofen für die Endstufe der Synthese von reinem und kupferdotiertem Zinkoxid-Nanopartikeln unerlässlich?

- Welche Vorteile bieten Energieeffizienz und schnelles Heizen/Kühlen bei digitalen Muffelöfen? Steigern Sie die Laborproduktivität und senken Sie Kosten