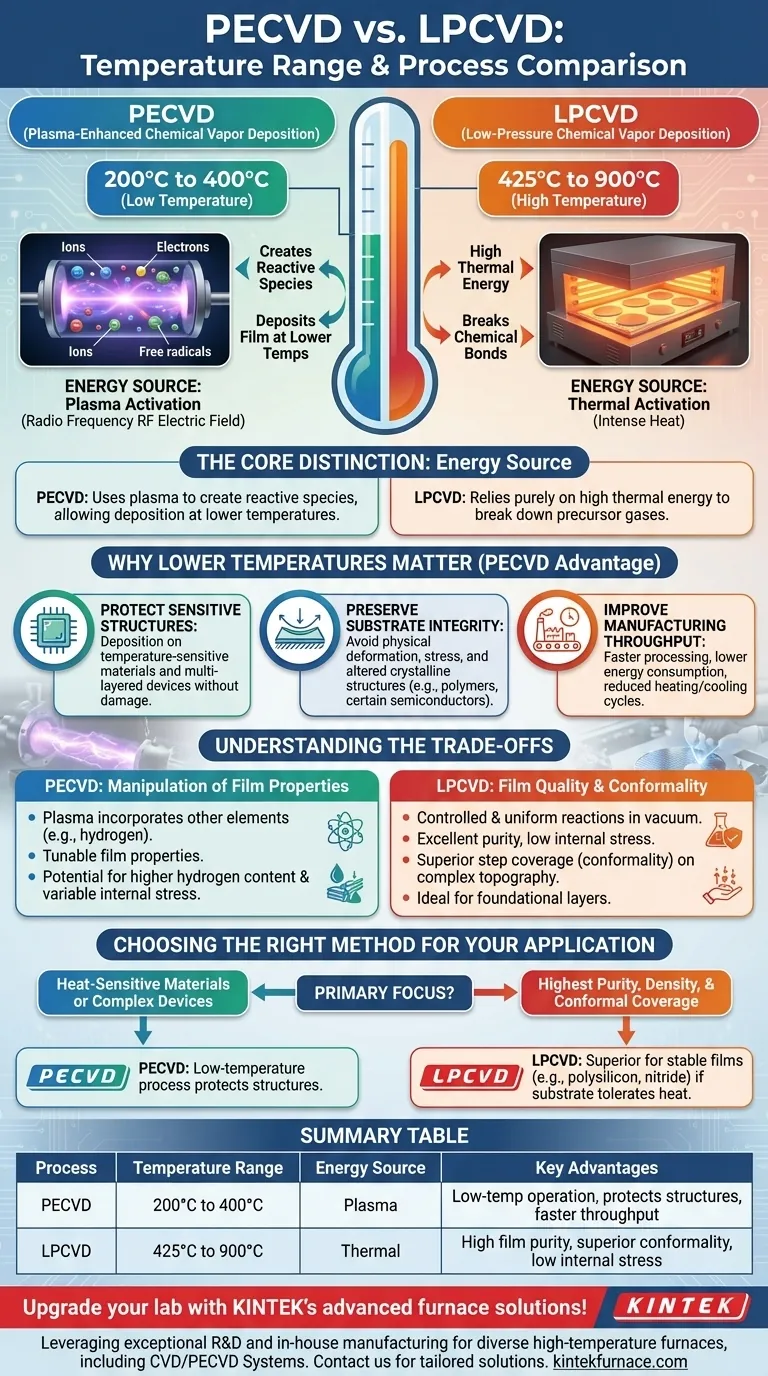

Kurz gesagt, die Plasma-unterstützte Chemische Gasphasenabscheidung (PECVD) arbeitet in einem deutlich niedrigeren Temperaturbereich von 200°C bis 400°C. Im Gegensatz dazu erfordert die Niederdruck-CVD (LPCVD) viel höhere Temperaturen, typischerweise zwischen 425°C und 900°C. Dieser grundlegende Unterschied ergibt sich daraus, wie jeder Prozess die für die chemische Reaktion benötigte Energie zuführt.

Der Kernunterschied liegt nicht nur in der Temperatur, sondern in der Energiequelle. LPCVD verlässt sich ausschließlich auf hohe thermische Energie, um die Ausgangsgase aufzuspalten, während PECVD Plasma verwendet, um reaktive Spezies zu erzeugen, was eine Abscheidung bei viel niedrigeren Temperaturen ermöglicht.

Der grundlegende Unterschied: Thermische Energie vs. Plasmaenergie

Um die Temperaturdifferenz zu verstehen, muss man zunächst verstehen, wie jeder Prozess die chemischen Reaktionen aktiviert, die zur Abscheidung eines dünnen Films erforderlich sind.

Wie LPCVD funktioniert: Thermische Aktivierung

LPCVD ist ein thermisch gesteuerter Prozess. Er arbeitet in einem Vakuumofen, in dem Wafer auf sehr hohe Temperaturen erhitzt werden.

Diese intensive Hitze liefert die Aktivierungsenergie, die erforderlich ist, um die chemischen Bindungen der Ausgangsgase aufzubrechen, sodass sie reagieren und einen festen Film auf der Substratoberfläche abscheiden können.

Wie PECVD funktioniert: Plasmaaktivierung

PECVD ersetzt thermische Energie durch Plasmaenergie. In der Reaktionskammer wird ein elektrisches Feld (typischerweise Hochfrequenz oder HF) verwendet, um die Ausgangsgase zu ionisieren und Plasma zu erzeugen.

Dieses Plasma ist eine hochenergetische Mischung aus Ionen, Elektronen und freien Radikalen. Diese reaktiven Spezies können die Abscheidungsreaktion einleiten, ohne dass die für LPCVD charakteristischen hohen Temperaturen erforderlich sind.

Warum niedrigere Temperaturen wichtig sind

Die Fähigkeit von PECVD, bei niedrigeren Temperaturen zu arbeiten, ist kein unwesentliches Detail, sondern ein entscheidender Vorteil, der die Engpass-Fertigung moderner elektronischer Bauteile ermöglicht.

Schutz temperaturempfindlicher Strukturen

Viele fortschrittliche Bauteile werden Schicht für Schicht aufgebaut. Die bereits auf einem Wafer vorhandenen Komponenten, wie Transistoren oder Low-k-Dielektrika, können durch die hohen Temperaturen von LPCVD beschädigt oder beeinträchtigt werden.

Das Niedertemperaturfenster von PECVD (200–400°C) ermöglicht die Abscheidung auf diesen teilweise gefertigten Bauteilen, ohne deren elektrische Eigenschaften zu beeinträchtigen.

Erhaltung der Substratintegrität

Hohe Temperaturen (über 400°C) können zu physikalischer Verformung, Spannungen oder zur Veränderung der Kristallstruktur des zugrunde liegenden Substrats führen.

Dies ist besonders kritisch für Materialien wie Polymere oder bestimmte Verbindungshalbleiter, die den bei einigen LPCVD-Prozessen verwendeten Temperaturen von 900°C einfach nicht standhalten können.

Verbesserung des Fertigungsdurchsatzes

Die Senkung der Prozesstemperatur reduziert die Zeit, die für Aufheiz- und Abkühlzyklen im Fertigungsablauf benötigt wird.

Diese Reduzierung der „Zeit bei Temperatur“ führt direkt zu schnellerer Verarbeitung, geringerem Energieverbrauch und höherem Gesamtdurchsatz in der Fabrik.

Die Kompromisse verstehen

Obwohl niedrige Temperaturen ein erheblicher Vorteil sind, beinhaltet die Wahl zwischen PECVD und LPCVD die Abwägung konkurrierender Faktoren. Jede Methode glänzt in unterschiedlichen Bereichen.

Der LPCVD-Vorteil: Filmqualität und Konformität

Da LPCVD auf Hitze in einem Vakuum angewiesen ist, sind die Reaktionen oft kontrollierter und gleichmäßiger. Dies führt typischerweise zu Filmen mit ausgezeichneter Reinheit, geringen Eigenspannungen und überlegener Stufenabdeckung (Konformität) über komplexer Oberflächentopographie.

Für grundlegende Schichten wie hochreines Siliziumnitrid oder Polysilizium ist das hohe thermische Budget von LPCVD oft notwendig, um die gewünschten Materialeigenschaften zu erzielen.

Die PECVD-Überlegung: Filmzusammensetzung und Spannung

Die Verwendung von Plasma in PECVD kann andere Elemente, wie Wasserstoff aus den Ausgangsgasen, in den abgeschiedenen Film einbringen. Dies kann vorteilhaft zur „Passivierung“ von Oberflächen oder zur Abstimmung der Filmeigenschaften genutzt werden.

Es bedeutet jedoch auch, dass PECVD-Filme einen höheren Wasserstoffgehalt und eine variabelere Eigenspannung aufweisen können, was je nach Anwendung sorgfältig gesteuert werden muss. Der Prozess ermöglicht mehr Manipulation der Filmeigenschaften, erfordert jedoch eine strengere Kontrolle.

Die Wahl der richtigen Methode für Ihre Anwendung

Ihre Wahl hängt letztendlich von den spezifischen Anforderungen des Films und den Einschränkungen Ihres Substrats ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf hitzeempfindlichen Materialien oder komplexen, mehrschichtigen Bauteilen liegt: PECVD ist aufgrund seines Niedertemperaturprozesses, der darunter liegende Strukturen schont, die klare Wahl.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit, Dichte und konformer Abdeckung für stabile Filme wie Polysilizium oder stöchiometrisches Nitrid liegt: LPCVD ist oft die überlegene oder sogar notwendige Methode, vorausgesetzt, Ihr Substrat hält der Hitze stand.

Wenn Sie verstehen, dass der Temperaturunterschied ein direktes Ergebnis der Energiequelle ist, können Sie eine fundiertere Entscheidung treffen, die auf Ihren spezifischen technischen Zielen basiert.

Zusammenfassungstabelle:

| Prozess | Temperaturbereich | Energiequelle | Hauptvorteile |

|---|---|---|---|

| PECVD | 200°C bis 400°C | Plasma | Niedertemperaturbetrieb, schützt hitzeempfindliche Strukturen, schnellerer Durchsatz |

| LPCVD | 425°C bis 900°C | Thermisch | Hohe Filmreinheit, überlegene Konformität, geringe Eigenspannung |

Rüsten Sie Ihr Labor mit den fortschrittlichen Ofenlösungen von KINTEK auf! Durch die Nutzung hervorragender F&E und Fertigung im eigenen Haus liefern wir vielfältigen Laboratorien Hochtemperaturöfen wie Muffel-, Rohr-, Rotations-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Bedürfnisse genau erfüllen, sei es für Niedertemperatur-PECVD für empfindliche Bauteile oder für hochwertige LPCVD-Filme. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Forschungs- und Produktionseffizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen