Ein Drehrohr-Sinterofen gewährleistet eine gleichmäßige Materialerwärmung hauptsächlich durch die kontinuierliche Rotation seines Ofenrohrs. Diese mechanische Aktion wirbelt das Material ständig um, wodurch sichergestellt wird, dass jedes Partikel gleichermaßen der Wärmequelle ausgesetzt ist. Viele Öfen verstärken diesen Effekt mit einem Neigungsmechanismus, der die umfassende Mischung weiter fördert und lokale heiße oder kalte Stellen verhindert.

Das Kernprinzip besteht nicht nur darin, eine heiße Umgebung zu schaffen, sondern das Material aktiv darin zu bewegen. Während eine präzise Temperaturregelung eine stabile Wärmezone etabliert, ist es die mechanische Bewegung durch Rotation und Neigung, die garantiert, dass jeder Teil des Materials diese Temperatur gleichmäßig erfährt.

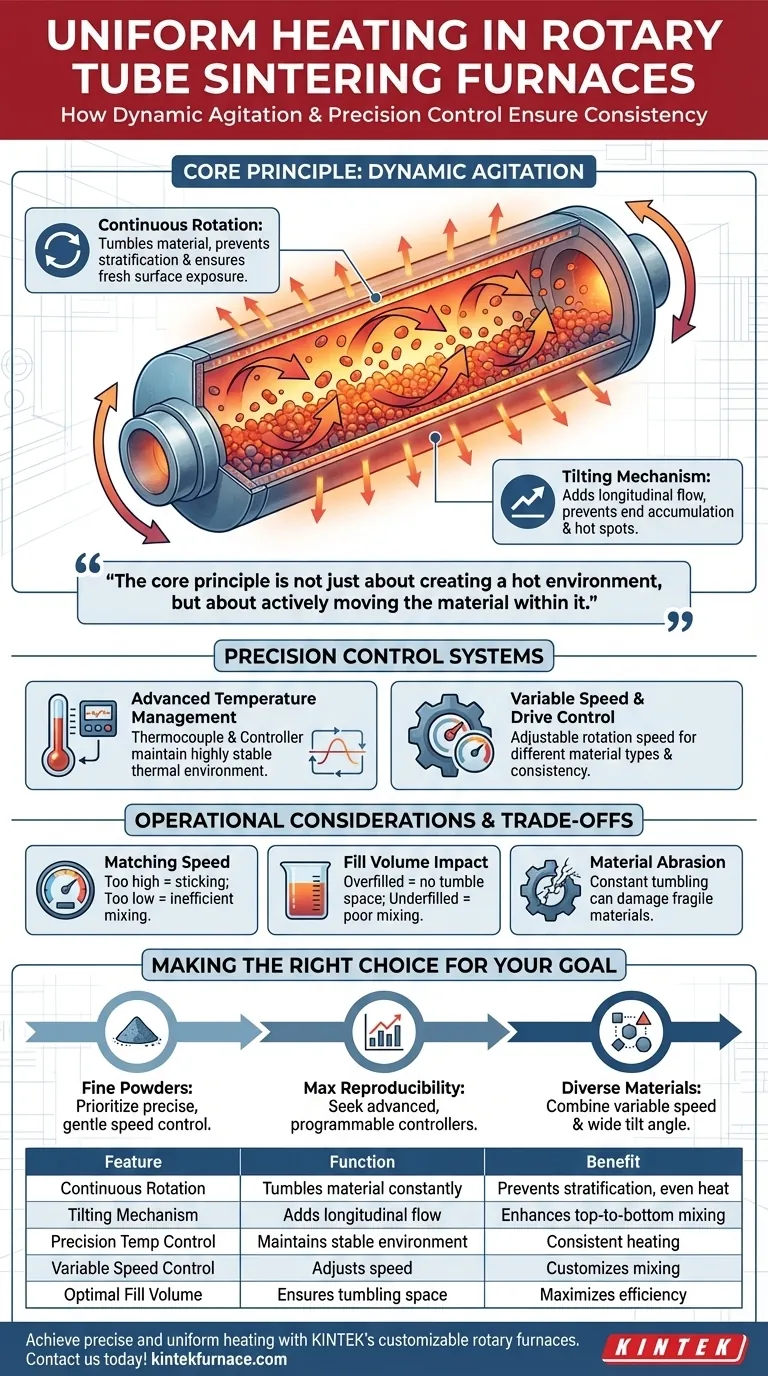

Das Kernprinzip: Dynamisches Rühren

Statisches Erhitzen in einem traditionellen Ofen führt oft zu Schichtbildung, wobei das Material am Boden und an den Seiten heißer wird als das Material in der Mitte. Ein Drehrohrofen ist speziell darauf ausgelegt, dieses Problem durch ständige Bewegung zu lösen.

Kontinuierliche Rotation für konstantes Mischen

Die zentrale Komponente ist ein zylindrisches Ofenrohr, das von einem unabhängigen Motor angetrieben wird. Während sich das Rohr dreht, wird das Material im Inneren an der Seite hochgehoben und fällt dann wieder herunter.

Diese kontinuierliche Umwälz- und Mischarbeit ist der primäre Mechanismus zur Wärmeverteilung. Sie verhindert direkt, dass Pulver oder Pellets sich absetzen, und sorgt dafür, dass ständig neue Oberflächen der Strahlungswärme der Ofenwände ausgesetzt werden.

Neigung für Gleichmäßigkeit von oben nach unten

Zusätzlich zur Rotation können viele Drehrohröfen gekippt werden. Diese Neigung führt zu einem Längsfluss (von oben nach unten) des Materials.

Dies ist besonders wichtig, um zu verhindern, dass sich Material an einem Ende des Rohrs ansammelt. Die Kombination aus Rotation und Neigung erzeugt einen sanften, dreidimensionalen Rühreffekt, der die thermische Homogenität in der gesamten Materialcharge maximiert.

Die Rolle von Präzisions-Kontrollsystemen

Mechanisches Rühren arbeitet Hand in Hand mit einer ausgeklügelten Temperaturregelung, um einen wirklich gleichmäßigen Prozess zu erreichen. Das System muss eine stabile Temperaturumgebung schaffen, damit das Rühren effektiv ist.

Fortschrittliches Temperaturmanagement

Moderne Drehrohröfen verwenden fortschrittliche Temperaturregelsysteme. Ein Thermopaar misst die Temperatur im Ofen und wandelt sie in ein elektrisches Signal um.

Dieses Signal wird an einen Temperaturregler gesendet, der die Ist-Temperatur mit dem Sollwert des Benutzers vergleicht. Der Regler passt dann präzise die den Heizelementen zugeführte Leistung an, um eine hochstabile und gleichmäßige thermische Umgebung aufrechtzuerhalten.

Variable Geschwindigkeits- und Antriebssteuerung

Die Rotation selbst ist eine kontrollierte Variable. Der Motor, der das Rohr antreibt, ermöglicht einstellbare Rotationsgeschwindigkeiten.

Dies ist entscheidend, da sich verschiedene Materialien unterschiedlich verhalten. Feine Pulver benötigen möglicherweise ein langsameres, sanfteres Rollen, um Staubentwicklung zu verhindern, während größere Pellets für eine effektive Mischung möglicherweise eine höhere Geschwindigkeit benötigen. Diese Kontrolle verbessert die Prozesskonsistenz und Reproduzierbarkeit für eine Vielzahl von Materialien.

Verständnis der Kompromisse und Überlegungen

Obwohl hochwirksam, erfordert das Erreichen perfekter Gleichmäßigkeit ein Verständnis der wichtigsten Betriebsparameter.

Anpassung der Geschwindigkeit an den Materialtyp

Die optimale Rotationsgeschwindigkeit ist nicht universell. Ist die Geschwindigkeit zu hoch, kann die Zentrifugalkraft dazu führen, dass Material an der Ofenrohrwand haftet, was den Zweck des Rollens zunichtemacht. Ist die Geschwindigkeit zu niedrig, ist die Mischung ineffizient.

Der Einfluss des Füllvolumens

Die Effizienz des Rollvorgangs hängt auch davon ab, wie viel Material sich im Rohr befindet. Ein überfülltes Rohr hat nicht genügend freien Raum, damit das Material richtig rollen kann. Ein unterfülltes Rohr mischt möglicherweise nicht effektiv. Das Finden des optimalen Füllvolumens für Ihr spezifisches Material ist entscheidend.

Potenzial für Materialabrieb

Die ständige Rollbewegung, obwohl hervorragend für die Wärmeübertragung, kann mechanischen Abrieb verursachen. Dies ist eine wichtige Überlegung bei der Verarbeitung von zerbrechlichen oder spröden Materialien, da sie unerwünschte Feinpartikel erzeugen oder das Produkt beschädigen kann.

Die richtige Wahl für Ihr Ziel treffen

Die richtige Einrichtung hängt vollständig von Ihrem Material und Ihren Verarbeitungszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung feiner Pulver liegt: Priorisieren Sie einen Ofen mit hochpräziser und einstellbarer Rotationsgeschwindigkeitsregelung, um eine sanfte Mischung ohne übermäßige Staubentwicklung zu erzielen.

- Wenn Ihr Hauptaugenmerk auf maximaler Prozessreproduzierbarkeit liegt: Suchen Sie nach Modellen mit fortschrittlichen, programmierbaren PID-Temperaturreglern, um sicherzustellen, dass jede Charge unter identischen thermischen Bedingungen läuft.

- Wenn Ihr Hauptaugenmerk auf der Handhabung verschiedener Materialtypen liegt: Ein Ofen, der sowohl eine variable Geschwindigkeitsregelung als auch einen großen Neigungswinkel kombiniert, bietet die größte Flexibilität für effektives Rühren.

Indem Sie verstehen, wie diese mechanischen und thermischen Systeme zusammenwirken, können Sie einen Drehrohrofen nutzen, um eine überragende thermische Gleichmäßigkeit und Produktqualität zu erzielen.

Zusammenfassungstabelle:

| Merkmal | Funktion | Vorteil |

|---|---|---|

| Kontinuierliche Rotation | Wirbelt Material ständig um | Verhindert Schichtbildung und sorgt für gleichmäßige Wärmeeinwirkung |

| Neigungsmechanismus | Fügt Längsfluss hinzu | Verbessert die Durchmischung von oben nach unten und vermeidet Hotspots |

| Präzise Temperaturregelung | Hält eine stabile thermische Umgebung aufrecht | Arbeitet mit Rühren für konsistente Erwärmung |

| Variable Geschwindigkeitsregelung | Passt die Rotationsgeschwindigkeit an | Passt das Mischen an verschiedene Materialien an (z.B. Pulver oder Pellets) |

| Optimales Füllvolumen | Gewährleistet ausreichenden Raum zum Rollen | Maximiert die Mischeffizienz und Wärmeverteilung |

Bereit für präzises und gleichmäßiges Erhitzen in Ihren Laborprozessen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Drehrohröfen, die für vielfältige Anwendungen konzipiert sind. Durch unsere außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir eine tiefgreifende Anpassung an Ihre einzigartigen experimentellen Anforderungen – für optimale Leistung mit Funktionen wie dynamischer Agitation und Präzisionssteuerungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Materialverarbeitung verbessern und überragende Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Welche anderen Bereiche nutzen Drehrohröfen? Entdecken Sie vielseitige Heizlösungen für zahlreiche Branchen

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung