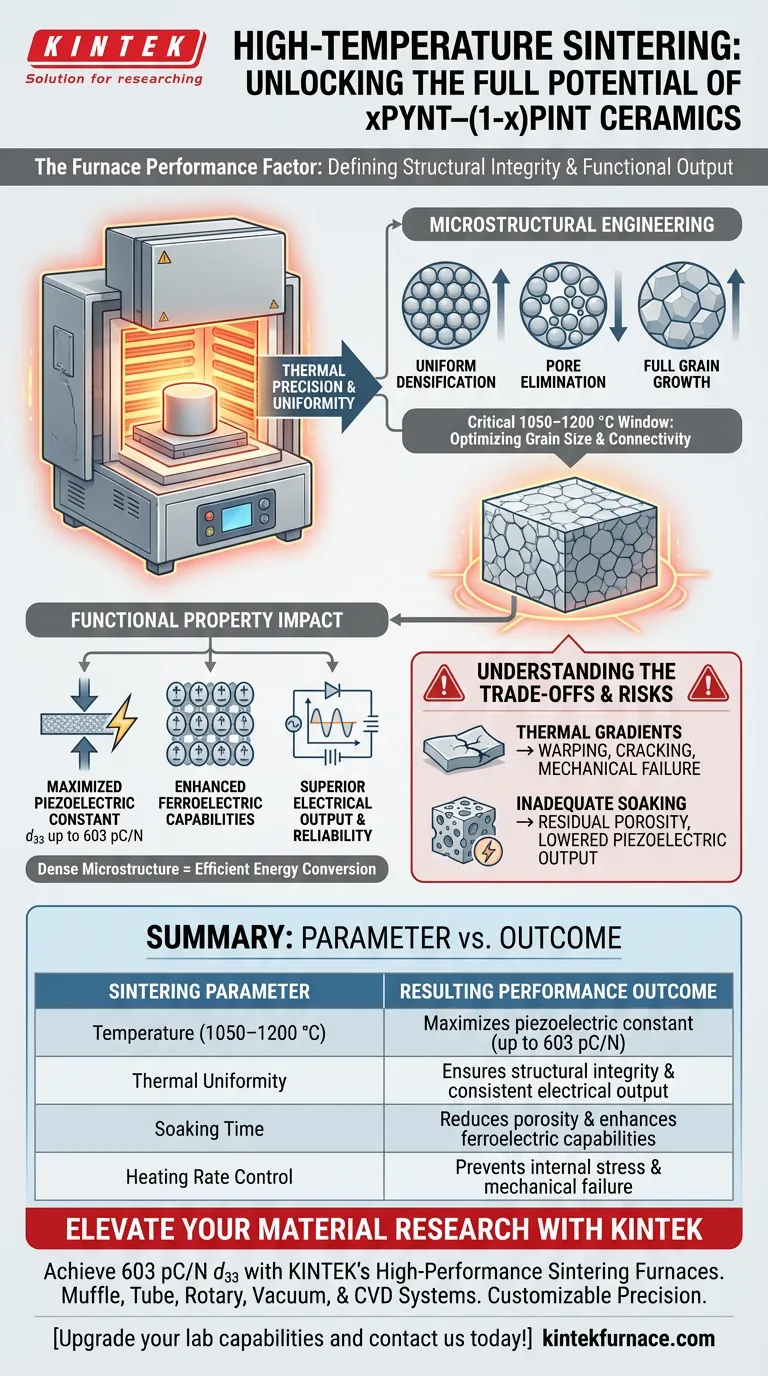

Die Leistung eines Hochtemperatur-Sinterofens ist der entscheidende Faktor für die strukturelle Integrität und die funktionale Leistung von xPYNT–(1-x)PINT-Keramik. Durch die Aufrechterhaltung eines gleichmäßigen Wärmefeldes und einer präzisen Temperaturkontrolle zwischen 1050 °C und 1200 °C erleichtert der Ofen die Beseitigung interner Poren und fördert das vollständige Kornwachstum. Dieser Verdichtungsprozess ist direkt dafür verantwortlich, die piezoelektrischen, ferroelektrischen und elektrischen Eigenschaften des Materials zu maximieren.

Der Ofen ist nicht nur eine Wärmequelle; er ist ein Werkzeug für das mikrostrukturelle Engineering. Seine Fähigkeit, Aufheizraten und Haltezeiten zu steuern, ist die primäre Variable, die bestimmt, ob die Keramik eine hohe Dichte und eine piezoelektrische Konstante von bis zu 603 pC/N erreicht.

Die Rolle der thermischen Präzision in der Mikrostruktur

Erreichen einer gleichmäßigen Verdichtung

Die Hauptfunktion des Ofens in der Endphase ist die Schaffung eines stabilen, gleichmäßigen Wärmefeldes.

Bei xPYNT–(1-x)PINT-Keramik führt ungleichmäßige Erwärmung zu strukturellen Inkonsistenzen. Ein Hochleistungs-Ofen sorgt dafür, dass die thermische Energie gleichmäßig verteilt wird, sodass sich das Material über sein gesamtes Volumen hinweg gleichmäßig verdichtet.

Beseitigung von Porosität

Porosität ist der Feind der Leistung in der Elektrokeramik.

Durch die genaue Steuerung von Aufheizraten und Haltezeiten ermöglicht der Ofen dem Material, fast alle internen Poren auszutreiben. Dies führt zu einem dichten, festen Keramikkörper, der für High-End-Anwendungen unerlässlich ist.

Förderung des Kornwachstums

Die Temperaturkontrolle diktiert direkt die Bewegung von Korngrenzen.

Innerhalb des kritischen Fensters von 1050 °C bis 1200 °C ermöglicht der Ofen den Körnern, ihre optimale Größe zu erreichen. Dieses "vollständige Kornwachstum" ist notwendig, um die Konnektivität für eine robuste elektrische Leistung herzustellen.

Auswirkungen auf die funktionellen Eigenschaften

Maximierung der piezoelektrischen Konstante

Das direkte Ergebnis einer ordnungsgemäßen Sinterung ist eine dramatische Erhöhung der piezoelektrischen Ladungskonstante ($d_{33}$).

Wenn der Ofen erfolgreich Poren beseitigt und die Kornstruktur optimiert, können xPYNT–(1-x)PINT-Keramik einen $d_{33}$-Wert von bis zu 603 pC/N erreichen. Diese Metrik repräsentiert die Effizienz des Materials bei der Umwandlung von mechanischer Spannung in elektrische Ladung.

Verbesserung der ferroelektrischen Fähigkeiten

Eine dichte Mikrostruktur verbessert die Ausrichtung von elektrischen Dipolen.

Durch die Beseitigung von Hohlräumen, die das elektrische Feld unterbrechen, sorgt der Ofen dafür, dass die Keramik ein überlegenes ferroelektrisches Verhalten aufweist. Dies führt zu zuverlässigeren Schalt- und Polarisationseigenschaften im Endgerät.

Verständnis der Kompromisse

Das Risiko von thermischen Gradienten

Wenn der Ofen kein gleichmäßiges Wärmefeld aufrechterhalten kann, leidet die Keramik unter unterschiedlicher Schrumpfung.

Dies führt während der Abkühlphase zu Verzug oder Rissen. Selbst wenn das Stück überlebt, verschlechtert die interne Spannungsverteilung seine mechanische Festigkeit und elektrische Konsistenz.

Die Folge einer unzureichenden Haltezeit

Das Verkürzen der "Haltezeit", um Energie oder Zeit zu sparen, ist eine häufige Fallstrick.

Eine unzureichende Haltezeit verhindert, dass das Material das thermodynamische Gleichgewicht erreicht. Dies hinterlässt restliche Poren, die im Inneren der Keramik eingeschlossen sind und als Streuzentren für das elektrische Feld wirken und die piezoelektrische Leistung erheblich reduzieren.

Die richtige Wahl für Ihr Ziel treffen

Um das Potenzial von xPYNT–(1-x)PINT-Keramik zu maximieren, stimmen Sie Ihren Ofenbetrieb auf Ihre spezifischen Leistungsziele ab.

- Wenn Ihr Hauptaugenmerk auf maximaler piezoelektrischer Leistung liegt: Priorisieren Sie ein Ofenprofil, das die Temperatur streng im Bereich von 1050–1200 °C hält, um die $d_{33}$-Konstante auf bis zu 603 pC/N zu steigern.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass der Ofen eine außergewöhnliche thermische Gleichmäßigkeit bietet, um Porosität zu beseitigen und innere Spannungen zu verhindern, die zu mechanischem Versagen führen.

Letztendlich setzt die Qualität des Sinterofens die Obergrenze für die Leistung der fertigen Keramikkkomponente.

Zusammenfassungstabelle:

| Sinterparameter | Auswirkung auf xPYNT–(1-x)PINT-Keramik | Ergebnis der Leistung |

|---|---|---|

| Temperatur (1050–1200 °C) | Ermöglicht vollständiges Kornwachstum und Porenbeseitigung | Maximiert die piezoelektrische Konstante (bis zu 603 pC/N) |

| Thermische Gleichmäßigkeit | Verhindert unterschiedliche Schrumpfung und Verzug | Gewährleistet strukturelle Integrität und konsistente elektrische Leistung |

| Haltezeit | Ermöglicht dem Material, das thermodynamische Gleichgewicht zu erreichen | Reduziert Porosität und verbessert ferroelektrische Fähigkeiten |

| Kontrolle der Aufheizrate | Steuert das mikrostrukturelle Engineering | Verhindert innere Spannungen und mechanisches Versagen |

Erweitern Sie Ihre Materialforschung mit KINTEK

Bereit, eine piezoelektrische Konstante von 603 pC/N zu erreichen? KINTEKs Hochleistungs-Sinteröfen bieten die thermische Präzision und Gleichmäßigkeit, die für das komplexe mikrostrukturelle Engineering von Elektrokeramik erforderlich sind.

Unterstützt durch erstklassige F&E und Präzisionsfertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig anpassbar sind, um Ihre einzigartigen Sinteranforderungen zu erfüllen. Lassen Sie thermische Gradienten nicht das Potenzial Ihres Materials einschränken – stellen Sie maximale Verdichtung und überlegene funktionelle Eigenschaften mit KINTEK-Technologie sicher.

Verbessern Sie die Fähigkeiten Ihres Labors und kontaktieren Sie uns noch heute!

Visuelle Anleitung

Referenzen

- Novel high-<i>T</i>C piezo-/ferroelectric ceramics based on a medium-entropy morphotropic phase boundary design strategy. DOI: 10.1063/5.0244768

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind die Hauptmerkmale des Muffelofenbaus? Entdecken Sie Präzision und Sicherheit in Hochtemperaturlaboren

- Welche Merkmale helfen Kammeröfen, gleichbleibende Temperaturen aufrechtzuerhalten? Schlüsselelemente des Designs für eine präzise Wärmeverteilung

- Welche elektrischen Sicherheitsmaßnahmen sind für einen Muffelofen erforderlich? Wesentliche Schritte zur Vermeidung von Stromschlägen und Bränden

- Wie trägt ein Hochtemperatur-Muffelofen zur Wärmebehandlungsbehandlung von Kupferkieserz bei?

- Was ist die Hauptanwendung eines Muffelofens bei der Verarbeitung von Kohlenteer? Optimieren Sie Ihre Pyrolyse-Ergebnisse

- Wie trägt das Abluftsystem in einigen Muffelöfen zur Sicherheit bei? Gefahren vorbeugen und einen sicheren Betrieb gewährleisten

- Welche betrieblichen Vorteile bieten kastenförmige Hochtemperatur-Widerstandsöfen? Erzielen Sie zuverlässige, benutzerfreundliche thermische Prozesse

- Welche Kühlstrategie sollte für BiFeO3-Nanofasern in einem Muffelofen befolgt werden, um die strukturelle Integrität zu gewährleisten?