Natürliche Kühlung im Ofen ist die erforderliche Strategie für die Verarbeitung von Bismutfarbstoff (BiFeO3)-Nanofasern nach der Hochtemperaturkalzinierung. Nach Abschluss der Sinterphase (typischerweise bei 550 °C) sollten die Heizelemente deaktiviert werden, damit der Muffelofen und die Probe allmählich und ohne äußere Einwirkung auf Raumtemperatur abkühlen können.

Das Ziel der natürlichen Kühlung ist eine langsame, kontrollierte Temperaturabsenkung. Dieser Prozess ist entscheidend für den Abbau interner thermischer Spannungen, die während der Phasenübergänge entstehen, und verhindert so mikroskopische Rissbildung und erhält die strukturelle Integrität der 1D-Nanofasern.

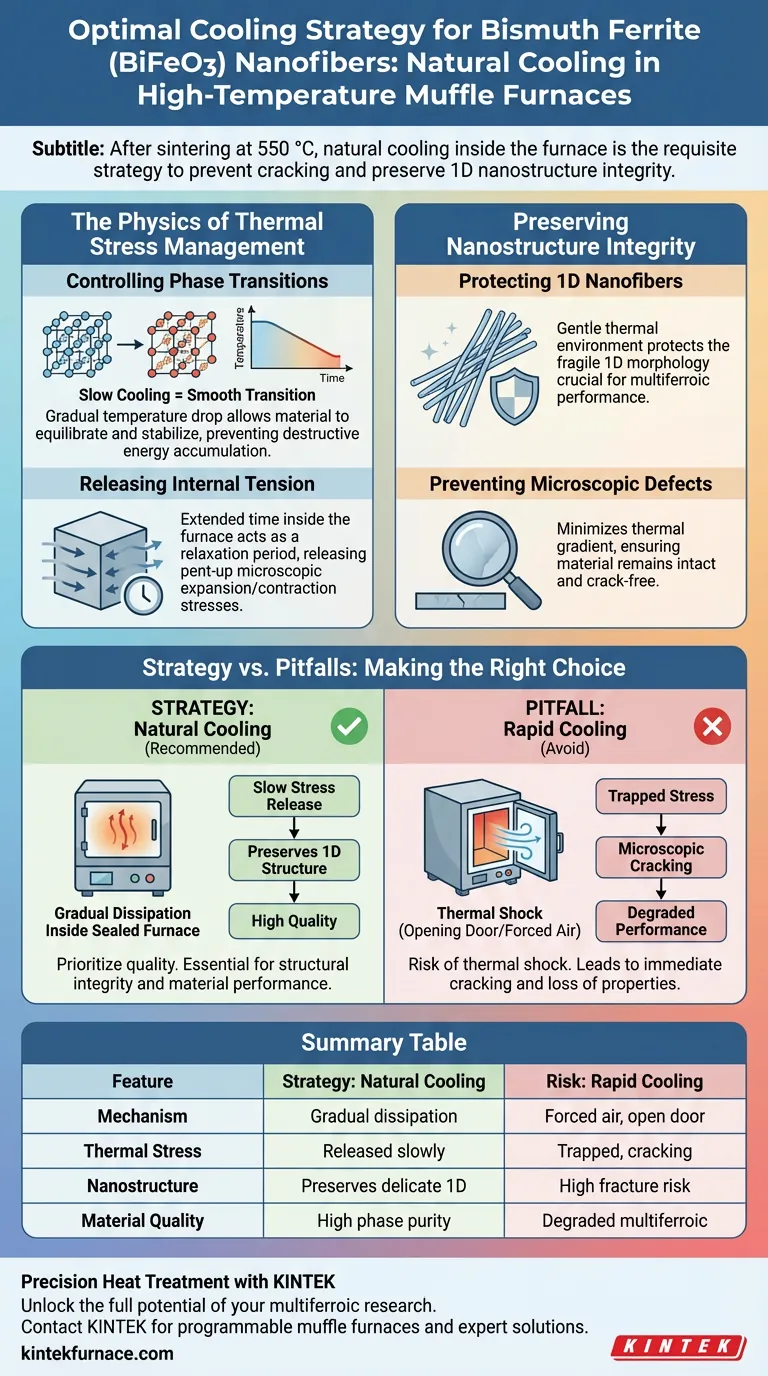

Die Physik des thermischen Spannungsmanagements

Kontrolle von Phasenübergängen

Während des Kalzinierungsprozesses durchläuft Bismutfarbstoff erhebliche Veränderungen seiner inneren Struktur. Wenn das Material von der Sintertemperatur von 550 °C abkühlt, durchläuft es einen Phasenübergang.

Wenn dieser Übergang zu schnell erfolgt, hat das Material keine Zeit, sich auszugleichen. Die natürliche Kühlung stellt sicher, dass die Temperatur langsam genug abfällt, um diesen Übergang reibungslos zu bewältigen. Dieser allmähliche Abfall ermöglicht es dem Material, sich ohne Ansammlung destruktiver Energie zu stabilisieren.

Abbau interner Spannungen

Hochtemperaturverarbeitung erzeugt zwangsläufig interne thermische Spannungen im Material. Diese Spannungen sind das Ergebnis von Unterschieden in Ausdehnung und Kontraktion auf mikroskopischer Ebene.

Indem die Probe im Ofen verbleibt, wird die Kühlzeit verlängert. Diese verlängerte Dauer wirkt als Entspannungsperiode und baut diese aufgestauten Spannungen effektiv ab, bevor sich das Material vollständig in seinem Endzustand verfestigt.

Erhaltung der Nanostruktur-Integrität

Schutz von 1D-Nanofasern

Bismutfarbstoff-Nanofasern besitzen eine empfindliche 1D-Struktur (eindimensional). Diese Morphologie ist entscheidend für ihre Leistung als multiferroisches Material, macht sie aber auch physikalisch anfällig.

Plötzliche Temperaturänderungen können wie ein Hammerschlag auf dieses fragile Gerüst wirken. Die natürliche Kühlung mindert dieses Risiko, indem sie eine sanfte thermische Umgebung bietet.

Vermeidung mikroskopischer Defekte

Die Hauptgefahr während der Kühlphase ist die Bildung von mikroskopischen Rissen. Diese Defekte sind oft mit bloßem Auge nicht sichtbar, können aber die gesamte Probe beeinträchtigen.

Wenn die thermische Spannung die Festigkeit des Materials überschreitet, brechen die Nanofasern. Eine natürliche Kühlstrategie minimiert den Temperaturgradienten und stellt sicher, dass das Material intakt und rissfrei bleibt.

Häufige Fallstricke, die es zu vermeiden gilt

Das Risiko eines thermischen Schocks

Ein häufiger Fehler in Laboren ist das zu frühe Öffnen der Ofentür, um den Prozess zu beschleunigen. Dies führt kalte Luft zum heißen Muster und verursacht thermischen Schock.

Schnelles Abschrecken oder forcierte Luftkühlung erzeugt extreme Temperaturgradienten. Dies führt fast immer zu sofortiger Rissbildung und Verschlechterung der multiferroischen Eigenschaften des Bismutfarbstoffs.

Ungeduld vs. Qualität

Obwohl die natürliche Kühlung zeitaufwändig ist, ist sie ein nicht verhandelbarer Kompromiss für die Qualität. Die Priorisierung von Geschwindigkeit gegenüber der Kühlrate macht die während des Sinterprozesses erzielten Vorteile zunichte.

Die richtige Wahl für Ihr Ziel treffen

Um die erfolgreiche Synthese von BiFeO3-Nanofasern zu gewährleisten, befolgen Sie die folgenden Richtlinien:

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Befolgen Sie strikt das Protokoll der natürlichen Kühlung, um das Brechen empfindlicher 1D-Nanofasern zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Materialleistung liegt: Ermöglichen Sie die langsame Freisetzung thermischer Spannungen, um sicherzustellen, dass die endgültigen multiferroischen Eigenschaften nicht durch innere Spannungen beeinträchtigt werden.

Der Erfolg bei der Synthese von hochwertigem Bismutfarbstoff liegt nicht nur im Erhitzen, sondern auch in der Geduld während des Abkühlens.

Zusammenfassungstabelle:

| Merkmal | Strategie: Natürliche Kühlung | Risiko: Schnelle Kühlung (Abschrecken) |

|---|---|---|

| Mechanismus | Allmähliche Wärmeableitung im verschlossenen Ofen | Öffnen der Ofentür oder forcierte Luftkühlung |

| Thermische Spannung | Langsame Freisetzung durch Entspannung | Eingeschlossen, führt zu mikroskopischer Rissbildung |

| Nanostruktur | Erhält die empfindliche 1D-Morphologie | Hohes Risiko von Brüchen und strukturellem Kollaps |

| Materialqualität | Hohe Phasereinheit und Integrität | Verschlechterte multiferroische Leistung |

Präzise Wärmebehandlung für fortschrittliche Nanomaterialien

Entfesseln Sie das volle Potenzial Ihrer multiferroischen Forschung mit KINTEK. Ob Sie empfindliche BiFeO3-Nanofasern oder komplexe Keramiken synthetisieren, unsere Hochtemperatur-Muffelöfen bieten die präzise thermische Kontrolle und Kühlstabilität, die für empfindliche Phasenübergänge erforderlich sind.

Unterstützt durch Experten in F&E und Fertigung bietet KINTEK:

- Muffel- & Rohröfen mit programmierbaren Kühlraten.

- Vakuum- & CVD-Systeme für die Hochreinheits-Synthese.

- Anpassbare Lösungen, die auf Ihre einzigartigen Laboranforderungen zugeschnitten sind.

Stellen Sie sicher, dass Ihre Materialien rissfrei und strukturell stabil bleiben. Kontaktieren Sie KINTEK noch heute, um sich mit unseren Spezialisten über Ihre Anforderungen an Hochtemperatur-Laböfen zu beraten!

Visuelle Anleitung

Referenzen

- Construction of a 1D/0D/2D BiFeO <sub>3</sub> /Ag/g-C <sub>3</sub> N <sub>4</sub> Z-scheme heterojunction for enhanced visible light photocatalysis of methylene blue. DOI: 10.1039/d5ra04825g

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie wird ein Muffelofen in Forschungs- und medizinischen Laboren eingesetzt? Unverzichtbar für die kontaminationsfreie Hochtemperaturverarbeitung

- Welche Rolle spielt eine Muffelofen bei Pt/Ce(M)-Katalysatoren? Präzise Aktivierung und Kalzinierung meistern

- Welche Rolle spielt die konvektive Wärmeübertragung in einem Kastenwiderstandsofen? Entfesseln Sie effiziente Heizdynamiken

- Was sollte bei der Auswahl eines Muffelofens in Bezug auf die Steuerung beachtet werden? Wählen Sie die richtige Steuerung für Präzision

- Warum ist der thermische Sinterprozess in einem Muffelofen für die Nachbearbeitung von Aluminiummatrixverbundwerkstoffen notwendig?

- Wie wähle ich einen Muffelofen aus? Ein Leitfaden zur Abstimmung des richtigen Ofens auf Ihren Prozess

- Warum ist die Größe des Ofens bei der Auswahl eines Muffelofens wichtig? Präzise Heizung und Effizienz sicherstellen

- Welche Wartungspraktiken verlängern die Lebensdauer eines Muffelofens? Steigern Sie die Zuverlässigkeit durch proaktive Pflege