Im Wesentlichen funktioniert das Isolationssystem in einem Muffelofen, indem hochreines faseriges Aluminiumoxid verwendet wird, um eine hochwirksame thermische Barriere zu schaffen. Dieses Material fängt die intensive Wärme, die von den Heizelementen innerhalb der Ofenkammer erzeugt wird, ein und verhindert deren Austritt. Dies stellt sicher, dass der Ofen sehr hohe Temperaturen bei minimalem Energieverlust erreichen und halten kann, während die Außenseite sicher berührt werden kann.

Die Funktion der Muffelofenisolierung besteht nicht nur darin, Wärme einzuschließen. Sie besteht darin, eine präzise kontrollierte, isolierte thermische Umgebung zu schaffen, die die extremen Innentemperaturen vom Benutzer und der Außenwelt trennt. Dies ist der Schlüssel zu seiner Effizienz, Sicherheit und Prozessreinheit.

Das Kernprinzip: Schaffung einer thermischen Festung

Die Hauptaufgabe eines Muffelofens besteht darin, extreme Hitze zu erzeugen und zu speichern. Das Isolationssystem ist die kritischste Komponente zur Erreichung dieses Ziels und arbeitet auf mehreren Ebenen, um Leistung und Sicherheit zu gewährleisten.

Der primäre Isolator: Faseriges Aluminiumoxid

Das Arbeitspferd des Systems ist hochfaseriges Aluminiumoxid hoher Reinheit. Dieses fortschrittliche Keramikmaterial wird wegen seiner außergewöhnlich geringen Wärmeleitfähigkeit ausgewählt, was bedeutet, dass es ein sehr schlechter Wärmeleiter ist.

Seine faserige Struktur schließt Millionen winziger Lufteinschlüsse ein, was die Wärmeübertragung zusätzlich hemmt. Dies ermöglicht es der Innenkammer, Temperaturen von über 1000 °C zu erreichen, während die Wärme kaum in die Isolationsschicht eindringt.

Der „Muffel“ als Isoliervorrichtung

Der Begriff Muffel bezieht sich auf die isolierte Innenkammer, in der das Werkstück gehalten wird. Die Isolierung aus faserigem Aluminiumoxid bildet die Wände dieses Muffels.

Dieses Design ermöglicht ein Prinzip namens indirekte Erwärmung. Die Heizelemente erwärmen die Kammer, und die Kammer erwärmt dann die Probe durch Strahlung und Konvektion. Die Probe kommt niemals direkt mit den Heizelementen in Kontakt, was Kontaminationen verhindert und eine gleichmäßige Erwärmung gewährleistet.

Wie Wärme erzeugt und gespeichert wird

Elektrische Widerstandsheizelemente, oft aus Materialien wie Kanthal, erzeugen intensive Wärme, wenn Strom durch sie fließt.

Die Isolierung aus faserigem Aluminiumoxid reflektiert diese Wärmestrahlung effektiv zurück in die Kammer und schafft so eine stabile, gleichmäßige Temperaturumgebung. Diese Wärmeeindämmung ermöglicht es dem Ofen, effizient zu arbeiten.

Mehr als nur Isolierung: Ein komplettes thermisches Managementsystem

Eine effektive Isolierung ist Teil eines größeren Systems, das darauf ausgelegt ist, den Wärmefluss zu steuern und die Sicherheit zu gewährleisten. Ein moderner Muffelofen verlässt sich nicht auf ein einzelnes Material, sondern auf ein mehrschichtiges Design.

Die doppelwandige Stahlkonstruktion

Die meisten Muffelöfen verfügen über eine doppelwandige Stahlkonstruktion oder ein Gehäuse. Zwischen der Innenwand (nahe der Isolierung) und der Außenwand ist absichtlich ein Luftspalt gelassen.

Dieser Luftspalt wirkt als zusätzliche, leistungsstarke Isolationsschicht und reduziert die Wärme, die die Außenfläche erreicht, erheblich.

Die Rolle des Kühlgebläses

Um die Benutzersicherheit weiter zu gewährleisten, ist oft ein Kühlgebläse (Kühllüfter) in das Ofengehäuse integriert.

Dieser Lüfter zirkuliert aktiv Luft im Raum zwischen der Innen- und Außenwand. Er leitet Wärme von der internen Struktur des Ofens ab und führt sie ab, wodurch die Außenpaneele auch bei Hochtemperaturbetrieb auf einer sicheren Temperatur gehalten werden.

Verständnis der Vorteile und Kompromisse

Die Konstruktion des Isolationssystems wirkt sich direkt auf die Leistung des Ofens aus und schafft klare Vorteile, aber auch inhärente betriebliche Kompromisse.

Vorteil: Energieeffizienz

Die leistungsstarke Isolierung aus faserigem Aluminiumoxid führt direkt zu Energieeinsparungen. Da die Wärme nicht entweichen kann, ist weniger Strom erforderlich, um die Zieltemperatur aufrechtzuerhalten, was die Betriebskosten senkt.

Vorteil: Prozessreinheit und Gleichmäßigkeit

Die Muffelkonstruktion, die durch die Isolierung ermöglicht wird, garantiert eine saubere Heizumgebung. Dies ist entscheidend für Anwendungen wie Veraschung, Materialprüfung oder chemische Analyse, bei denen eine Kontamination durch Verbrennungsprodukte die Ergebnisse ruinieren würde.

Kompromiss: Thermische Masse und Abkühlzeiten

Ein wesentlicher Kompromiss eines hochwirksamen Isolationssystems sind langsame Abkühlzeiten. Da das System so gut konzipiert ist, Wärme zu speichern, dauert es von Natur aus lange, bis der Ofen nach einem Zyklus wieder auf Raumtemperatur abgekühlt ist. Dies muss bei der gesamten Arbeitsablaufplanung berücksichtigt werden.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Isolationssystems ermöglicht es Ihnen, die Fähigkeiten des Ofens auf Ihre spezifischen Bedürfnisse abzustimmen.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Die Qualität und Dicke der Isolierung aus faserigem Aluminiumoxid sind die wichtigsten Faktoren zur Minimierung des Stromverbrauchs.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit liegt: Die Integrität der Muffelkammer ist entscheidend, da sie die wesentliche Barriere zwischen Ihrer Probe und den Heizelementen bildet.

- Wenn Ihr Hauptaugenmerk auf Benutzersicherheit liegt: Achten Sie auf ein umfassendes System, das nicht nur eine Isolierung, sondern auch ein Doppelwandgehäuse und einen aktiven Kühlventilator umfasst.

Indem Sie die Isolierung als integriertes thermisches System verstehen, können Sie Ihre Prozesse besser steuern und konsistentere, zuverlässigere Ergebnisse erzielen.

Zusammenfassungstabelle:

| Komponente | Funktion | Hauptvorteil |

|---|---|---|

| Isolierung aus faserigem Aluminiumoxid | Fängt Wärme ein und bildet eine thermische Barriere | Hohe Energieeffizienz und Temperaturstabilität |

| Muffelkammer | Isoliert die Probe von den Heizelementen | Gewährleistet Prozessreinheit und gleichmäßige Erwärmung |

| Doppelwandige Stahlkonstruktion | Bietet zusätzliche Isolierung durch Luftspalt | Verbessert die Sicherheit durch Reduzierung der Außentemperatur |

| Kühlgebläse | Zirkuliert Luft, um Wärme abzuführen | Hält sichere Außentemperaturen während des Betriebs aufrecht |

| Indirekte Erwärmung | Erwärmt die Probe über Kammerstrahlung/-konvektion | Verhindert Kontamination und verbessert die Zuverlässigkeit |

Optimieren Sie die thermischen Prozesse Ihres Labors mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und der hauseigenen Fertigung beliefern wir diverse Labore mit zuverlässigen Geräten wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere ausgeprägte Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen, was Effizienz, Sicherheit und Ergebnisse verbessert. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

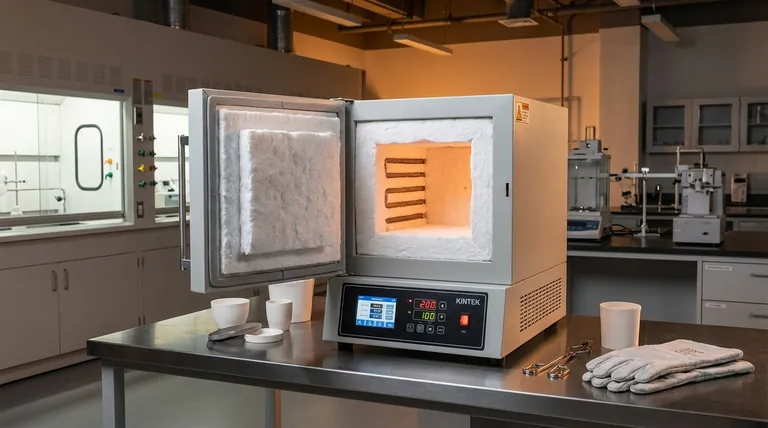

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen