Der Schlüssel liegt im Gradienten. Gesintertes Dentalkeramikpulver balanciert Stärke und Ästhetik nicht durch Kompromisse, sondern durch die Entwicklung einer mehrschichtigen Struktur, die einen natürlichen Zahn nachahmt. Es erreicht eine hohe Transluzenz am Schneidekantenbereich für ein natürliches Aussehen, während es gleichzeitig Stärke und Opazität im zervikalen (Hals-) Bereich für Haltbarkeit und Farbgebung beibehält.

Das Geniale an modernem Zirkonoxid ist, dass es kein einheitliches Material ist. Es ist bewusst mit einem Gradienten von Eigenschaften gestaltet, was es sowohl ästhetisch ansprechend macht, wo es sichtbar ist, als auch robust stark, wo die funktionale Belastung am höchsten ist.

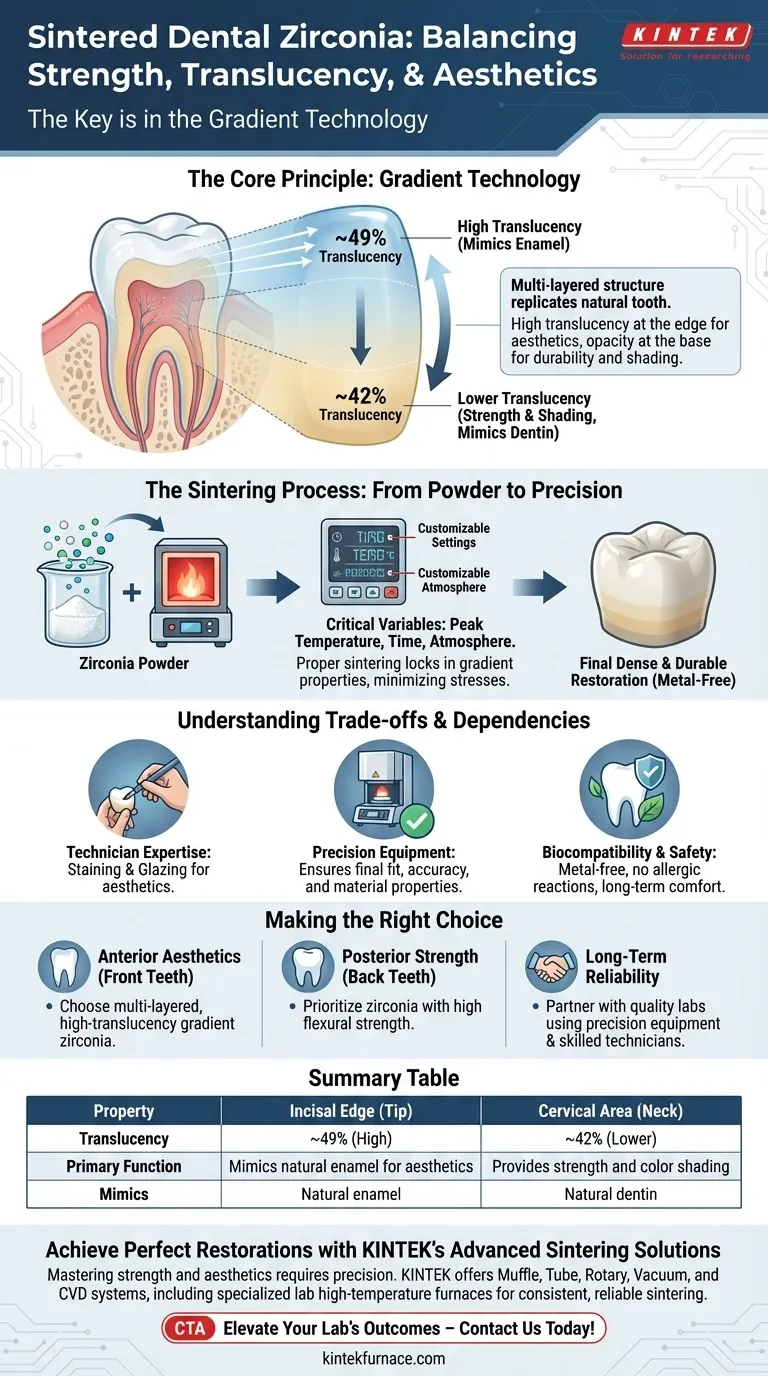

Das Kernprinzip: Gradiententechnologie

Moderne zahnärztliche Zirkonoxid-Restaurationen sind so konzipiert, dass sie die komplexe Struktur eines natürlichen Zahns nachbilden, der weder in seiner Zusammensetzung noch in seinem Aussehen einheitlich ist. Dies wird durch fortschrittliche Gradiententechnologie im Material selbst erreicht.

Nachahmung der natürlichen Zahnstruktur

Ein natürlicher Zahn besteht aus einer hochtransluzenten Zahnschmelzschicht, die einen undurchsichtigeren, gelblicheren Dentinkern bedeckt. Diese Kombination verleiht den Zähnen ihre charakteristische Tiefe und Vitalität.

Frühes Zirkonoxid war sehr stark, aber einheitlich undurchsichtig, was zu einem weniger natürlichen Aussehen führte. Gradienten-Zirkonoxid löst dieses Problem, indem es die Eigenschaften von Zahnschmelz und Dentin direkt in die Restauration einbaut.

Wie der Transluzenzgradient funktioniert

Das Material ist mit unterschiedlichen Transluzenzgraden konstruiert. Es geht von einer höheren Transluzenz (etwa 49 %) an der Schneidekante zu einer geringeren Transluzenz (etwa 42 %) am Zahnhals über.

Dieser Gradient erzeugt eine ausgezeichnete Transparenz am Schneidekantenbereich, die die Lichtdurchlässigkeit des natürlichen Zahnschmelzes perfekt nachahmt. Gleichzeitig sorgt die geringere Lichtdurchlässigkeit am Zahnhals für einen effektiven Farbabdeckungseffekt, der die Farbe der darunter liegenden Zahnstruktur blockiert.

Der Sinterprozess: Von Pulver zu Präzision

Die bemerkenswerten Eigenschaften von Gradienten-Zirkonoxid werden während des Sinterprozesses fixiert. Dieses hochkontrollierte Erhitzungsverfahren verschmilzt die Zirkonoxidpartikel zu einer fertigen, dichten und haltbaren Restauration.

Die kritischen Sintervariablen

Das Endergebnis wird durch präzise Kontrolle der Sinterbedingungen bestimmt. Zu den wichtigsten Variablen gehören die Spitzentemperatur, die Dauer des Heizzyklus und die atmosphärische Umgebung im Ofen.

Die Optimierung dieser Faktoren ist entscheidend, um den beabsichtigten Gradienten von Festigkeit und Transluzenz des Materials zu erreichen.

Sicherstellung der Materialintegrität

Ein gründlicher und genauer Sinterzyklus ist entscheidend für den Erfolg. Richtiges Sintern minimiert innere Spannungen und reduziert die Wahrscheinlichkeit von vorzeitigen Ausfällen, wie z. B. Abplatzungen oder Brüchen, sobald die Restauration im Einsatz ist.

Moderne Sinteröfen sind auf hohe Zuverlässigkeit ausgelegt und können mehrere Phasen des Prozesses verwalten, vom Trocknen bis zum endgültigen Sinterzyklus, um konsistente und vorhersagbare Ergebnisse zu gewährleisten.

Verständnis der Kompromisse und Abhängigkeiten

Obwohl die Materialwissenschaft fortschrittlich ist, ist die endgültige Qualität einer gesinterten Zirkonoxid-Restauration nicht allein durch das Material garantiert. Sie hängt stark vom Prozess und der Expertise ab.

Die Fähigkeit des Technikers ist entscheidend

Die Kompetenz des Zahntechnikers ist ein entscheidender Faktor. Ein erfahrener Fachmann versteht, wie das Material vor dem Sintern zu handhaben ist und wie Veredelungstechniken wie Bemalen oder Glasieren angewendet werden, um das bestmögliche ästhetische Ergebnis zu erzielen.

Die Qualität der Ausrüstung zählt

Die Präzision des Sinterofens und anderer digitaler Geräte wirkt sich direkt auf den endgültigen Sitz und die Genauigkeit der Restauration aus. Die Verwendung von erstklassigen, temperaturkontrollierten Geräten senkt das Risiko von Brüchen und stellt sicher, dass die Eigenschaften des Materials vollständig realisiert werden.

Biokompatibilität und Sicherheit

Der Sinterprozess führt zu einem Endprodukt, das metallfrei ist, wodurch das Risiko allergischer Reaktionen bei empfindlichen Patienten entfällt. Der kontrollierte Prozess erzeugt auch eine äußerst haltbare Restauration, die den Patientenkomfort und die langfristige Sicherheit erhöht.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Gleichgewichts zwischen Ästhetik und Funktion ermöglicht es Ihnen, fundiertere Entscheidungen für spezifische klinische Situationen zu treffen.

- Wenn Ihr Hauptaugenmerk auf der vorderen Ästhetik liegt: Wählen Sie ein mehrschichtiges Gradienten-Zirkonoxid mit hoher Transluzenz, um das lebensechteste Ergebnis zu erzielen, das natürlichen Zahnschmelz nachahmt.

- Wenn Ihr Hauptaugenmerk auf der hinteren Stärke liegt: Priorisieren Sie ein Zirkonoxid-Material, das für seine hohe Biegefestigkeit bekannt ist, was für die Widerstandsfähigkeit gegen die Kaukräfte im hinteren Mundbereich unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit liegt: Arbeiten Sie mit einem Dentallabor zusammen, das sich zur Verwendung hochwertiger Materialien, präziser Geräte und qualifizierter Techniker verpflichtet.

Letztendlich ergibt sich die Beherrschung der Verwendung von gesintertem Zirkonoxid aus dem Verständnis, dass seine Eigenschaften das direkte Ergebnis eines sorgfältig kontrollierten und fachmännisch ausgeführten Prozesses sind.

Zusammenfassungstabelle:

| Eigenschaft | Schneidekante (Spitze) | Zervikalbereich (Hals) |

|---|---|---|

| Transluzenz | ~49% (Hoch) | ~42% (Niedriger) |

| Hauptfunktion | Ahmt natürlichen Zahnschmelz für Ästhetik nach | Bietet Stärke und Farbgebung |

| Nachahmung von | Natürlichem Zahnschmelz | Natürlichem Dentin |

Erreichen Sie perfekte zahnärztliche Restaurationen mit KINTEKs fortschrittlichen Sinterlösungen

Die Beherrschung des Gleichgewichts zwischen Stärke und Ästhetik bei Zirkonoxid erfordert Präzisionsgeräte. Gestützt auf exzellente F&E und Fertigung bietet KINTEK Muffle-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, einschließlich spezialisierter Hochtemperaturöfen für Labore, für konsistentes, zuverlässiges Sintern. Alle unsere Lösungen sind an Ihre individuellen Bedürfnisse im Dentallabor anpassbar.

Verbessern Sie die Ergebnisse Ihres Labors – kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Öfen Ihre Zirkonoxid-Restaurationen verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen