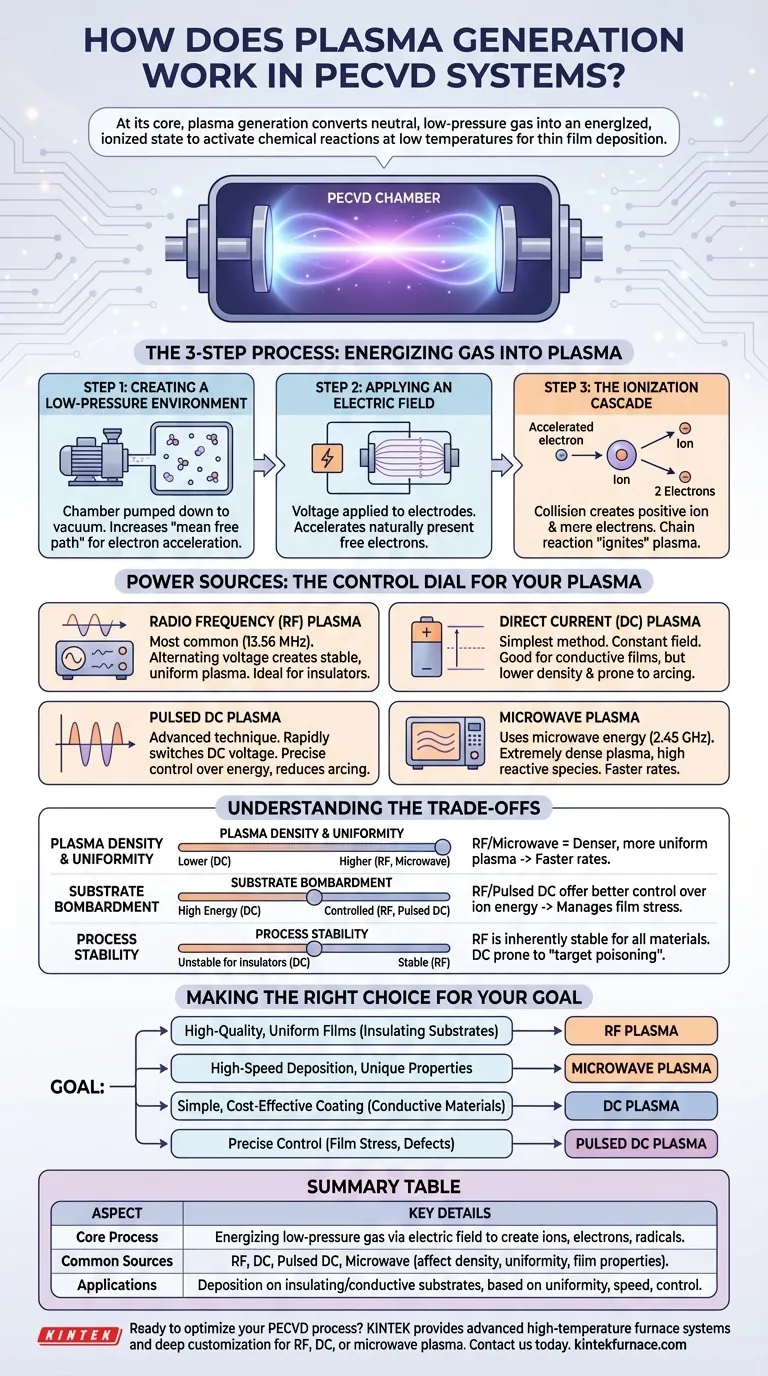

Im Wesentlichen ist die Plasmeerzeugung in einer Anlage zur Plasma-Enhanced Chemical Vapor Deposition (PECVD) der Prozess der Umwandlung eines neutralen Gases bei niedrigem Druck in einen energiereichen, ionisierten Zustand. Dies wird durch Anlegen eines starken elektrischen Feldes zwischen zwei Elektroden in der Reaktionskammer erreicht, das Elektronen aus den Gasmolekülen herausreißt und eine hochreaktive Mischung aus Ionen, Elektronen und neutralen Radikalen erzeugt.

Das Ziel der Plasmeerzeugung ist nicht nur die Erzeugung von Licht und Energie, sondern die Aktivierung chemischer Reaktionen bei niedrigen Temperaturen. Die spezifische Methode zur Energiezufuhr – sei es Hochfrequenz (RF), Gleichstrom (DC) oder eine andere – steuert direkt die Eigenschaften des Plasmas und letztendlich die Endbeschaffenheit der abgeschiedenen dünnen Schicht.

Das Grundprinzip: Gas in Plasma umwandeln

Um PECVD zu verstehen, muss man zunächst den dreistufigen Prozess zur Erzeugung eines stabilen, nützlichen Plasmas für die Abscheidung verstehen.

Schritt 1: Schaffung einer Umgebung mit niedrigem Druck

Bevor Energie zugeführt wird, wird die Reaktionskammer auf einen niedrigen Druck evakuiert. Diese Vakuumumgebung ist entscheidend, da sie die Dichte der Gasmoleküle reduziert.

Dies erhöht die „mittlere freie Weglänge“ – die durchschnittliche Strecke, die ein Teilchen zurücklegen kann, bevor es mit einem anderen kollidiert –, wodurch Elektronen beschleunigt werden und durch das elektrische Feld erhebliche Energie aufnehmen können.

Schritt 2: Anlegen eines elektrischen Feldes

Sobald der gewünschte niedrige Druck erreicht ist, wird eine Spannung an Elektroden in der Kammer angelegt. Dies erzeugt ein starkes elektrisches Feld, das das Vorläufergas durchdringt.

Eine kleine Anzahl natürlich vorhandener freier Elektronen wird durch dieses Feld sofort beschleunigt und gewinnt kinetische Energie, während sie sich durch das Gas bewegen.

Schritt 3: Die Ionisationskaskade

Hier „zündet“ das Plasma. Ein beschleunigtes Elektron kollidiert mit einem neutralen Gasatom oder -molekül und schlägt ein weiteres Elektron heraus.

Diese Kollision erzeugt ein positives Ion und zwei freie Elektronen. Diese beiden Elektronen werden dann durch das Feld beschleunigt, was zu weiteren Kollisionen führt und vier Elektronen, dann acht und so weiter erzeugt. Diese Kettenreaktion, bekannt als Ionisationskaskade, wandelt das neutrale Gas schnell in ein teilweise ionisiertes Plasma um.

Energiequellen: Der Einstellknopf für Ihr Plasma

Die „Art“ des Plasmas – seine Dichte, Energie und Stabilität – wird durch die Art der Stromversorgung bestimmt, die zur Erzeugung des elektrischen Feldes verwendet wird.

Hochfrequenzplasma (HF)

Dies ist die gebräuchlichste Methode in PECVD. An die Elektroden wird eine Wechselspannung bei hoher Frequenz angelegt, typischerweise die Industriestandardfrequenz von 13,56 MHz.

Da die Spannungspolarität Millionen Mal pro Sekunde wechselt, schwingen die Elektronen schnell in der Kammer und halten so ein sehr stabiles und gleichmäßiges Plasma aufrecht. HF ist sehr effektiv bei der Abscheidung von isolierenden Schichten, bei denen kein Gleichstrom aufrechterhalten werden kann.

Gleichstrom (DC) und gepulstes DC-Plasma

Eine Gleichstromversorgung (DC) ist die einfachste Methode und erzeugt ein konstantes elektrisches Feld. Sie wird oft zur Abscheidung leitfähiger Schichten verwendet, erzeugt aber ein Plasma geringerer Dichte und neigt zu Lichtbögenbildung (Arcing).

Gepulster DC ist eine fortschrittlichere Technik. Durch schnelles Ein- und Ausschalten der DC-Spannung wird eine präzisere Steuerung der Plasmaenergie ermöglicht und die Lichtbogenbildung reduziert, was für die Kontrolle von Schichtspannung und -qualität von entscheidender Bedeutung ist.

Mikrowellenplasma

Bei dieser Methode wird Mikrowellenenergie (typischerweise bei 2,45 GHz) verwendet, um die Elektronen anzuregen. Dieser Ansatz kann ein extrem dichtes Plasma mit einer hohen Konzentration reaktiver Spezies erzeugen.

Diese hohe Dichte führt oft zu schnelleren Abscheidungsraten und kann die Bildung einzigartiger Materialeigenschaften ermöglichen, obwohl die Ausrüstung im Allgemeinen komplexer ist.

Die Abwägungen verstehen: Warum die Stromquelle wichtig ist

Die Wahl der Stromquelle ist eine kritische technische Entscheidung mit direkten Auswirkungen auf Ihren Prozess und Ihre Ergebnisse.

Plasmadichte und Gleichmäßigkeit

HF- und Mikrowellenquellen erzeugen im Vergleich zu einfachen DC-Systemen viel dichtere und räumlich gleichmäßigere Plasmen. Eine höhere Dichte bedeutet, dass mehr reaktive Spezies verfügbar sind, was typischerweise zu einer schnelleren Abscheidungsrate führt.

Substratbeschuss

Die Energie der Ionen, die auf Ihre Substratoberfläche treffen, hat tiefgreifende Auswirkungen auf die Eigenschaften der Schicht. Ein kontinuierliches DC-Plasma kann zu einem energiereichen Beschuss führen, während HF und gepulster DC eine bessere Kontrolle über die Ionenenergie bieten, was zur Steuerung von Schichtspannung, -dichte und -haftung beiträgt.

Prozessstabilität

HF-Plasma ist inhärent stabil und zuverlässig für eine breite Palette von Materialien, einschließlich Dielektrika (Isolatoren). DC-Plasma kann bei der Abscheidung von Isoliermaterialien instabil werden, da sich Ladung auf der Oberfläche aufbaut und das elektrische Feld stört, ein Phänomen, das als „Target Poisoning“ bekannt ist.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der Plasmeerzeugungsmethode sollte durch die spezifischen Anforderungen der Schicht, die Sie erstellen, bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf hochwertigen, gleichmäßigen Schichten auf isolierenden Substraten liegt: HF-Plasma ist die konventionelle und zuverlässigste Wahl.

- Wenn Ihr Hauptaugenmerk auf Hochgeschwindigkeitsabscheidung oder der Erzielung einzigartiger Materialeigenschaften liegt: Mikrowellenplasma bietet die höchste Dichte und ermöglicht schnellere Raten und neuartige chemische Prozesse.

- Wenn Ihr Hauptaugenmerk auf einfacher, kostengünstiger Beschichtung leitfähiger Materialien liegt: Ein Standard-DC-System kann für Ihre Bedürfnisse ausreichend sein.

- Wenn Ihr Hauptaugenmerk auf präziser Kontrolle der Schichtspannung und der Vermeidung von Defekten liegt: Gepulster DC bietet ein leistungsstarkes Werkzeug zur Feinabstimmung der Ionenenergie und Prozessstabilität.

Zu verstehen, wie Plasma erzeugt wird, verwandelt es von einer „Black Box“ in ein abstimmbares Instrument zur Konstruktion von Materialien auf atomarer Ebene.

Zusammenfassungstabelle:

| Aspekt der Plasmeerzeugung | Wesentliche Details |

|---|---|

| Kernprozess | Energetisierung von Gas bei niedrigem Druck mittels elektrischem Feld, um Ionen, Elektronen und Radikale für chemische Reaktionen bei niedrigen Temperaturen zu erzeugen. |

| Häufige Energiequellen | Hochfrequenz (HF), Gleichstrom (DC), gepulster DC und Mikrowellen, die jeweils Dichte, Gleichmäßigkeit und Schichteigenschaften des Plasmas beeinflussen. |

| Hauptanwendungen | Abscheidung dünner Schichten auf isolierenden oder leitfähigen Substraten, wobei die Auswahl von Anforderungen an Gleichmäßigkeit, Geschwindigkeit und Kontrolle abhängt. |

Bereit, Ihren PECVD-Prozess mit maßgeschneiderten Plasmalösungen zu optimieren? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperaturofensysteme, einschließlich CVD/PECVD-Systeme, anzubieten. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen, unabhängig davon, ob Sie HF-, DC- oder Mikrowellenplasma für die überlegene Abscheidung dünner Schichten verwenden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Effizienz und die Ergebnisse Ihres Labors steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität