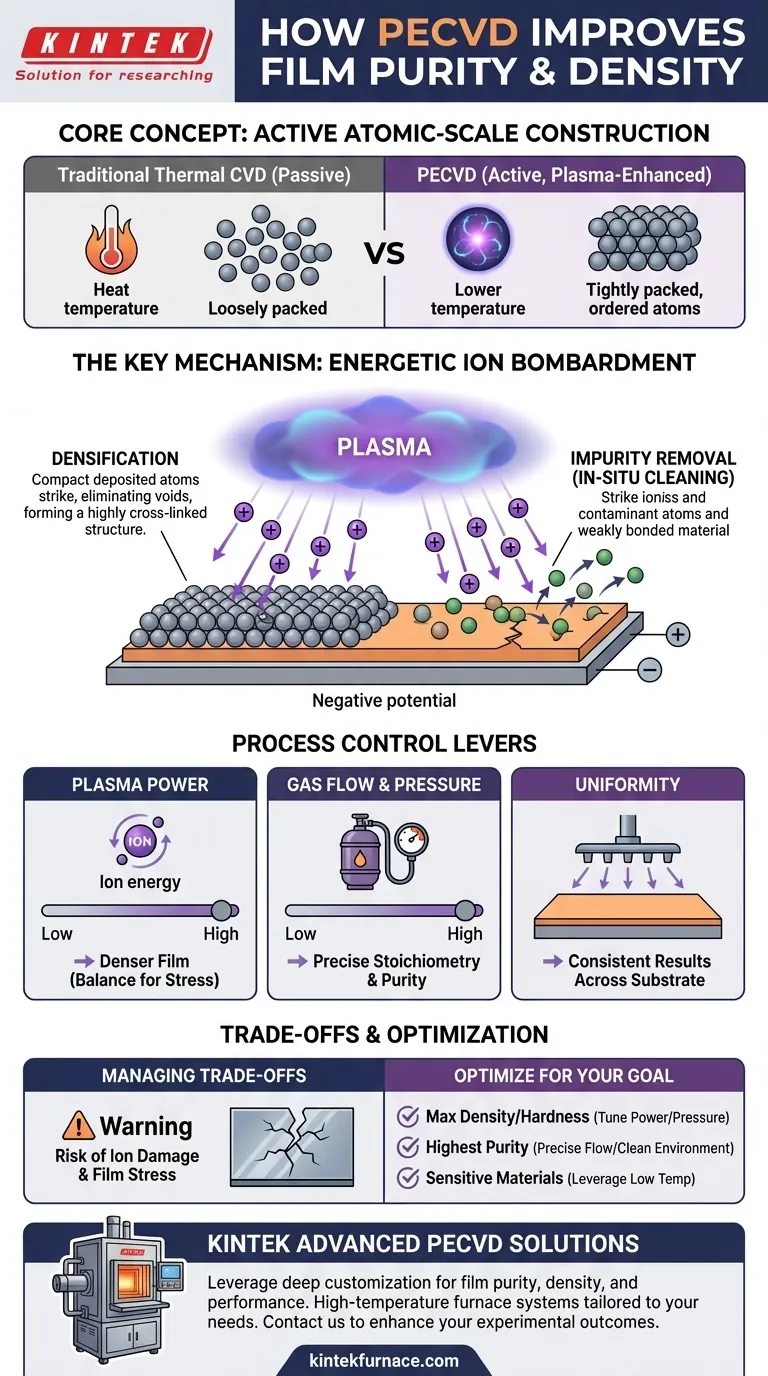

Im Kern verbessert die Plasma-unterstützte chemische Gasphasenabscheidung (PECVD) die Reinheit und Dichte von Filmen, indem sie ein angeregtes Plasma nutzt, um die Abscheidungsumgebung grundlegend zu verändern. Im Gegensatz zu rein thermischen Verfahren erzeugt PECVD einen Fluss energiereicher Ionen, die den wachsenden Film aktiv bombardieren, das Material physikalisch verdichten und schwach gebundene Atome und Verunreinigungen wegsputtern. Diese doppelte Wirkung der Verdichtung und der In-situ-Reinigung ist der Hauptgrund für die überragende Filmqualität von PECVD bei niedrigeren Temperaturen.

Die entscheidende Erkenntnis ist, dass PECVD kein passiver Abscheidungsprozess ist. Es ist ein aktiver, atomarer Konstruktionsprozess, bei dem ein Plasma die Energie bereitstellt, um dichtere, reinere Filme aufzubauen, ohne auf die hohen Temperaturen angewiesen zu sein, die empfindliche Substrate beschädigen können.

Die Rolle des Plasmas: Mehr als nur Hitze

Das entscheidende Merkmal von PECVD ist die Verwendung eines Plasmas, eines ionisierten Gases, das eine Mischung aus Ionen, Elektronen und neutralen Radikalen enthält. Diese Plasmaumgebung ist für die einzigartigen Eigenschaften der abgeschiedenen Filme verantwortlich.

Erzeugung reaktiver Vorläufer bei niedrigen Temperaturen

Bei der herkömmlichen chemischen Gasphasenabscheidung (CVD) sind hohe Temperaturen erforderlich, um Precursor-Gase in die reaktiven Spezies zu zerlegen, die für das Filmwachstum benötigt werden.

Das Plasma in PECVD erreicht dies mit elektrischer Energie anstelle von Wärmeenergie. Es dissoziiert die Precursor-Gase bei viel niedrigeren Temperaturen effizient und erzeugt eine hohe Konzentration reaktiver chemischer Spezies.

Der Schlüsselmechanismus: Energiereicher Ionenbeschuss

Das Plasma erzeugt einen kontinuierlichen Fluss positiv geladener Ionen, die in Richtung des Substrats beschleunigt werden, das typischerweise auf einem negativen Potenzial gehalten wird.

Diese Ionen treffen mit erheblicher kinetischer Energie auf die Oberfläche des wachsenden Films. Dieser physikalische Beschuss wirkt wie ein mikroskopischer Hammer, der die abgeschiedenen Atome verdichtet und Hohlräume eliminiert, was die Filmdichte drastisch erhöht. Dies ist auch der Grund, warum PECVD-Filme oft als stark vernetzt beschrieben werden.

Sputterwirkung zur Entfernung von Verunreinigungen

Derselbe Ionenbeschuss, der die Dichte erhöht, dient auch als Reinigungsmechanismus. Wenn ein energiereiches Ion auf die Oberfläche trifft, kann es genug Energie übertragen, um lose gebundene Atome abzulösen oder zu zerstäuben.

Dieser Prozess entfernt während des Wachstums bevorzugt Verunreinigungen und unsachgemäß gebundenes Filmmaterial von der Oberfläche. Diese kontinuierliche In-situ-Reinigungsaktion trägt maßgeblich zu einer höheren Filmreinheit bei.

Wie Prozesskontrolle zu Qualität führt

Die Vorteile von PECVD werden durch die präzise Steuerung mehrerer wichtiger Prozessparameter realisiert. Jeder Parameter bietet einen Hebel, um die Plasmaumgebung und damit die endgültigen Filmeigenschaften abzustimmen.

Einstellung der Plasmaleistung zur Energiekontrolle

Die Plasmaleistung beeinflusst direkt die Dichte und Energie der auf den Film treffenden Ionen.

Eine Erhöhung der Leistung führt im Allgemeinen zu einem energiereicheren Ionenbeschuss, was zu einem dichteren Film führt. Dies muss jedoch sorgfältig abgewogen werden, da übermäßige Leistung Spannungen oder Schäden verursachen kann.

Verwaltung von Gasfluss und Kammerdruck

Die Gasflussraten bestimmen die chemische Zusammensetzung des Plasmas und die Verfügbarkeit von Precursor-Spezies für die Abscheidung. Der Kammerdruck beeinflusst die mittlere freie Weglänge der Partikel und die Energie der Ionen.

Die Steuerung dieser Parameter ist entscheidend, um die richtige Filmstöchiometrie zu erreichen und den Einbau unerwünschter Elemente zu minimieren, wodurch die Reinheit gewährleistet wird.

Die Bedeutung der Gleichmäßigkeit

Moderne PECVD-Systeme sind für eine hochgradig gleichmäßige Gasverteilung und stabile Temperaturprofile über das gesamte Substrat ausgelegt.

Diese Gleichmäßigkeit stellt sicher, dass jeder Teil des Substrats die gleichen Plasmabedingungen erfährt, was zu einem Film mit konsistenter Dichte, Reinheit und Dicke von Rand zu Rand führt.

Die Kompromisse verstehen

Obwohl leistungsstark, sind die Mechanismen in PECVD nicht ohne ihre Komplexität und potenzielle Nachteile. Die wahre Beherrschung des Prozesses erfordert die Bewältigung dieser Kompromisse.

Das Risiko von ioneninduzierten Schäden

Gerade der Ionenbeschuss, der den Film verdichtet, kann bei unsachgemäßer Kontrolle auch Schäden verursachen. Übermäßig energiereiche Ionen können Defekte in der Filmstruktur erzeugen oder sogar das darunter liegende Substrat beschädigen, was in empfindlichen Halbleiteranwendungen ein großes Problem darstellt.

Filmspannung als Nebenprodukt

Das ständige "Hämmern" durch Ionenbeschuss kann erhebliche Druckspannungen im Film hervorrufen. Obwohl manchmal wünschenswert, kann diese innere Spannung zu Filmrissen, Delaminationen oder Verformungen des Substrats führen, wenn sie nicht kontrolliert wird.

Parameterabhängigkeit

Die Prozessparameter in PECVD sind stark voneinander abhängig. Die Anpassung der Plasmaleistung zur Erhöhung der Dichte beeinflusst auch die Abscheidungsrate und potenziell die chemische Zusammensetzung des Films. Das Erreichen eines gewünschten Ergebnisses erfordert ein ganzheitliches Verständnis, wie diese Variablen interagieren.

Die richtige Wahl für Ihre Anwendung treffen

Eine erfolgreiche Anwendung von PECVD bedeutet, ihre Fähigkeiten mit Ihrem primären Ziel in Einklang zu bringen. Das Verfahren bietet einen weiten Einstellbereich zur Optimierung verschiedener Filmeigenschaften.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Härte liegt: Priorisieren Sie die Optimierung von Plasmaleistung und Druck, um einen kontrollierten, energiereichen Ionenbeschuss zu erreichen, ohne übermäßige Spannungen zu induzieren.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit und Stöchiometrie liegt: Konzentrieren Sie sich auf eine präzise Gasflusskontrolle und die Aufrechterhaltung einer sauberen Kammerumgebung, wobei Sie moderate Ionenenergie zur Unterstützung der Oberflächenreinigung verwenden.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf empfindlichen Materialien liegt: Nutzen Sie den Hauptvorteil von PECVD, die niedrigen Substrattemperaturen, die durch die Plasmaenergie ermöglicht werden, um hochwertige Filme ohne Beschädigung des Substrats abzuscheiden.

Letztendlich ermöglicht Ihnen PECVD, die Eigenschaften eines Dünnfilms auf atomarer Ebene durch die kontrollierte Anwendung von Plasmaenergie zu steuern.

Zusammenfassungstabelle:

| Schlüsselaspekt | Auswirkung auf Filmreinheit und -dichte |

|---|---|

| Energiereicher Ionenbeschuss | Verdichtet Atome und eliminiert Hohlräume, erhöht die Dichte; zerstäubt Verunreinigungen, verbessert die Reinheit |

| Plasmaleistungsregelung | Passt die Ionenenergie für dichtere Filme an; muss ausgewogen sein, um Spannungen oder Schäden zu vermeiden |

| Gasfluss- und Druckmanagement | Gewährleistet Stöchiometrie und minimiert Verunreinigungen für höhere Reinheit |

| Gleichmäßigkeit in Systemen | Bietet konsistente Plasmabedingungen für gleichmäßige Dichte und Reinheit über Substrate hinweg |

| Niedertemperaturbetrieb | Ermöglicht hochwertige Abscheidung auf empfindlichen Materialien ohne thermische Schäden |

Erhöhen Sie die Leistungsfähigkeit Ihres Labors mit den fortschrittlichen PECVD-Lösungen von KINTEK! Durch außergewöhnliche F&E und hauseigene Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme, einschließlich CVD/PECVD-Systemen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Optimierung für Filmreinheit, -dichte und -leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre experimentellen Ergebnisse verbessern und Innovationen in Ihren Projekten vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen