Bei der Plasma-Enhanced Chemical Vapor Deposition (PECVD) wird Plasma erzeugt, indem ein hochfrequentes elektrisches Feld zwischen zwei Elektroden in einer Niederdruckkammer angelegt wird. Diese elektrische Energie ionisiert und spaltet die Moleküle des Ausgangsgases auf und erzeugt so eine reaktive „Glimmentladung“. Dieser Prozess ermöglicht die Abscheidung von dünnen Schichten bei wesentlich niedrigeren Temperaturen als bei herkömmlichen Methoden.

Der Kernzweck des Plasmas bei PECVD besteht nicht darin, die Kammer zu erhitzen, sondern elektrische Energie zu nutzen, um eine hochreaktive chemische Suppe zu erzeugen. Dies ermöglicht den Zerfall stabiler Gase in die Bausteine für die Filmschichtabscheidung, eine Aufgabe, die sonst extreme Hitze erfordern würde.

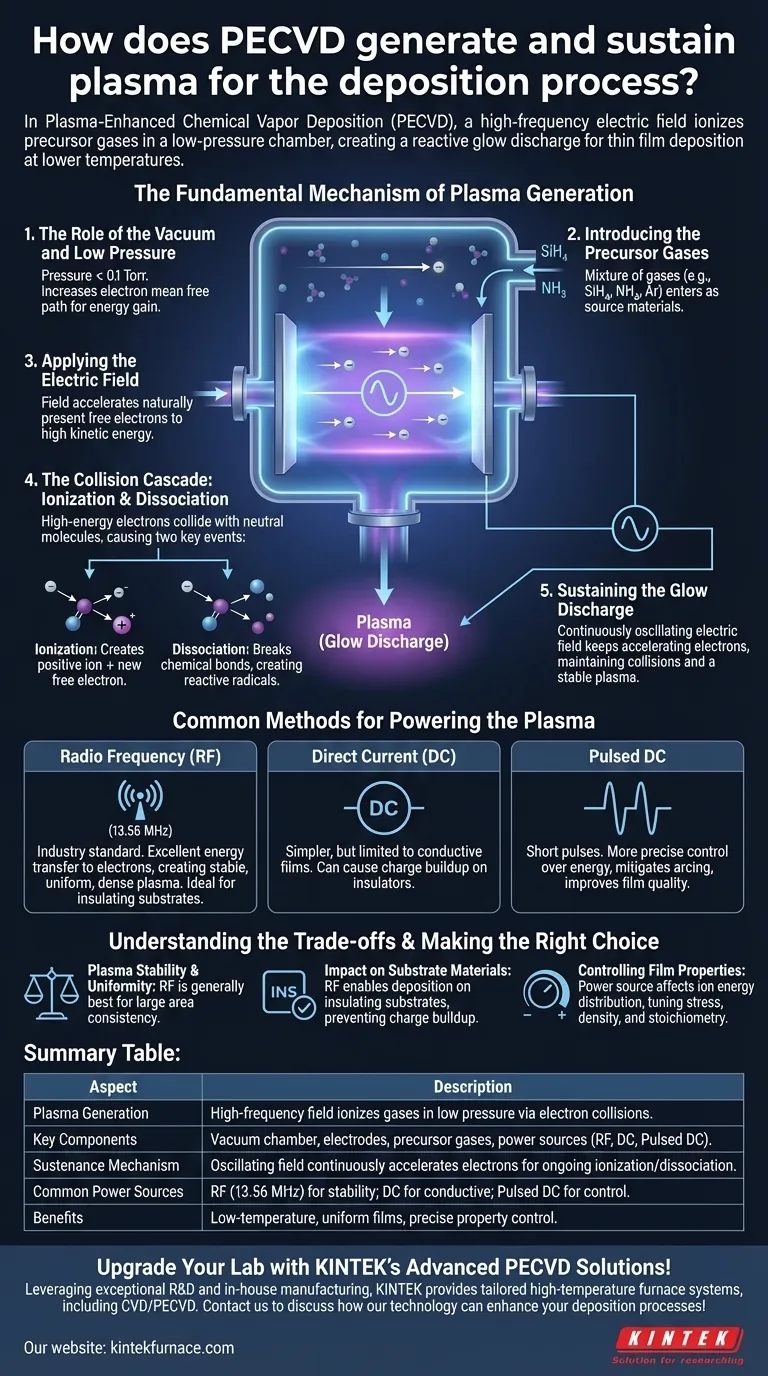

Der grundlegende Mechanismus der Plasmagenerierung

Um PECVD zu verstehen, muss man zunächst den schrittweisen Prozess verstehen, der inertes Gas in ein chemisch aktives Plasma umwandelt. Dies geschieht in einer kontrollierten Vak Umfeld.

Die Rolle des Vakuums und des niedrigen Drucks

Der gesamte Prozess findet in einer Vakuumkammer bei sehr niedrigem Druck statt, oft unter 0,1 Torr.

Dieser niedrige Druck ist entscheidend. Er vergrößert die mittlere freie Weglänge, also die durchschnittliche Strecke, die ein Elektron zurücklegen kann, bevor es mit einem Gasmolekül kollidiert. Ein längerer Weg ermöglicht es den Elektronen, mehr Energie aus dem elektrischen Feld zu gewinnen, bevor es zum Aufprall kommt.

Einführung der Ausgangsgase (Precursor Gases)

Ein präzises Gemisch aus Ausgangsgasen (Precursor Gases) wird in die Kammer eingeleitet. Dies sind die Ausgangsmaterialien für den Film.

Zum Beispiel werden zur Abscheidung von Siliziumnitrid (SiNₓ) Gase wie Silan (SiH₄) und Ammoniak (NH₃) oder Stickstoff (N₂) verwendet. Diese werden typischerweise mit inerten Trägergasen wie Argon gemischt.

Anlegen des elektrischen Feldes

Zwischen zwei Elektroden in der Kammer wird ein elektrisches Feld angelegt. Dieses Feld wirkt sofort auf die wenigen freien Elektronen, die natürlicherweise im Gas vorhanden sind.

Das Feld beschleunigt diese Elektronen auf hohe Geschwindigkeiten und verleiht ihnen erhebliche kinetische Energie.

Die Kollisionskaskade: Ionisierung und Dissoziation

Diese energiereichen Elektronen kollidieren mit den neutralen Molekülen des Ausgangsgases. Diese Kollisionen sind das Herzstück der Plasmagenerierung und führen zu zwei Schlüsselereignissen:

- Ionisation: Ein Elektron trifft ein neutrales Molekül mit genügend Kraft, um ein weiteres Elektron herauszuschlagen. Dies erzeugt ein positives Ion und ein neues freies Elektron, das sich ebenfalls im Feld beschleunigt.

- Dissoziation: Die Energie der Kollision bricht die chemischen Bindungen der Ausgangsmoleküle auf und erzeugt hochreaktive neutrale Fragmente, sogenannte Radikale.

Dieser Prozess wiederholt sich in einer schnellen Kaskade und füllt die Kammer schnell mit einer Mischung aus Ionen, Elektronen, Radikalen und neutralen Molekülen. Dieses energetisierte, quasineutrale Gas ist das Plasma, das oft als charakteristisches Leuchten sichtbar ist.

Aufrechterhaltung der Glimmentladung

Um das Plasma aufrechtzuerhalten, wird ein kontinuierlich osillierendes elektrisches Feld verwendet. Durch schnelles Umschalten der Polarität beschleunigt das Feld die Elektronen immer wieder hin und her, wodurch sichergestellt wird, dass weiterhin Kollisionen stattfinden.

Dieser konstante Energieeintrag gleicht die Energie aus, die verloren geht, wenn Ionen und Radikale rekombinieren oder auf dem Substrat abgeschieden werden, wodurch ein stabiles Plasma für die Dauer des Abscheidungsprozesses aufrechterhalten wird.

Gängige Methoden zur Stromversorgung des Plasmas

Die Eigenschaften des Plasmas und damit die Eigenschaften der resultierenden Schicht werden stark von der Art der Stromquelle beeinflusst, die zur Erzeugung des elektrischen Feldes verwendet wird.

Radiofrequenz (RF): Der Industriestandard

Die gebräuchlichste Methode verwendet eine Radiofrequenz (HF)-Stromquelle, die typischerweise bei einer behördlich geregelten Industriefrequenz von 13,56 MHz arbeitet.

HF ist sehr effektiv, da ihre schnelle Oszillation hervorragend geeignet ist, um Energie auf die leichten Elektronen zu übertragen, während die schwereren Ionen relativ stationär bleiben. Dies erzeugt ein stabiles, gleichmäßiges und dichtes Plasma, ideal für hochwertige Filme auf leitfähigen sowie isolierenden Substraten.

Gleichstrom (DC) und gepulster DC

Auch eine Gleichspannung (DC) kann Plasma erzeugen. Dies ist eine einfachere Methode, die jedoch im Allgemeinen auf die Abscheidung leitfähiger Schichten beschränkt ist, da sich Ladung auf isolierenden Substraten aufbauen kann, was den Prozess stört.

Gepulster DC ist eine Weiterentwicklung, die die DC-Spannung in kurzen Pulsen anlegt. Dies ermöglicht eine präzisere Steuerung der Plasmaenergie und kann helfen, Probleme wie Lichtbogenbildung zu mindern, was die Filmqualität verbessert.

Andere Frequenzen und Quellen

Obwohl seltener, können auch andere Quellen wie Mittelfrequenz (MF) und Mikrowellen verwendet werden. Jede bietet eine andere Möglichkeit, Energie in das Gas einzukoppeln und so Plasmen mit unterschiedlichen Dichten und Ionenenergieverteilungen zu erzeugen, die auf spezifische Anwendungen zugeschnitten sind.

Die Abwägungen verstehen: Warum die Methode wichtig ist

Die Wahl der Stromquelle ist nicht willkürlich; sie ist eine kritische technische Entscheidung, die die Fähigkeiten des PECVD-Systems und die Qualität des Films bestimmt.

Plasmasstabilität und Uniformität

HF-Systeme erzeugen im Allgemeinen das stabilste und räumlich homogenste Plasma über große Flächen. Dies ist für Fertigungsanwendungen unerlässlich, bei denen Konsistenz über einen Wafer hinweg von größter Bedeutung ist. DC-Plasmen können manchmal weniger homogen sein.

Auswirkungen auf Substratmaterialien

Der Hauptvorteil von HF gegenüber DC ist die Fähigkeit, Filme auf isolierenden Substraten abzuscheiden. Das oszillierende Feld verhindert den zerstörerischen Ladungsaufbau, der bei einer konstanten DC-Spannung auftreten kann, was RF-PECVD weitaus vielseitiger macht.

Steuerung der Filmeigenschaften

Die Wahl der Stromquelle beeinflusst direkt die Ionenenergieverteilung innerhalb des Plasmas. Fortgeschrittene Techniken wie gepulster DC oder Zweifrequenz-HF ermöglichen es dem Bediener, die Ionenenergie und die Plasmadichte fein abzustimmen.

Diese Steuerung ermöglicht die präzise Beeinflussung von Filmeigenschaften wie Spannung, Dichte, Stöchiometrie und Härte. Eine höhere Ionenenergie kann dichtere Filme erzeugen, kann aber auch zu Schäden am Substrat führen.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Plasmagenerierungsmethode hängt vollständig vom abgeschiedenen Material und den gewünschten Filmeigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf homogenen, qualitativ hochwertigen Filmen auf isolierenden Substraten liegt: RF-PECVD ist die branchenübliche und zuverlässigste Wahl.

- Wenn Ihr Hauptaugenmerk auf präziser Kontrolle von Filmspannung und -dichte liegt: Ein System mit gepulstem DC oder fortschrittlichen HF-Fähigkeiten bietet die notwendigen Hebel zur Abstimmung der Plasma-Chemie.

- Wenn Ihr Hauptaugenmerk auf einer einfachen Einrichtung für leitfähige Filme liegt: DC-PECVD kann eine praktikable, wenn auch seltenere, Option für spezifische Forschungs- oder Industrieanforderungen sein.

Letztendlich verwandelt das Verständnis dafür, wie Plasma erzeugt wird, dieses von einer „Black Box“ in ein abstimmbares und leistungsstarkes Werkzeug für die Materialtechnik.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Plasmagenerierung | Hochfrequentes elektrisches Feld ionisiert Gase in einer Niederdruckkammer und erzeugt durch Elektronenkollisionen reaktives Plasma. |

| Schlüsselkomponenten | Vakuumkammer, Elektroden, Ausgangsgase (z. B. SiH₄, NH₃) und Stromquellen (HF, DC, gepulster DC). |

| Erhaltungsmechanismus | Das oszillierende elektrische Feld hält das Plasma aufrecht, indem es Elektronen kontinuierlich beschleunigt, um eine fortlaufende Ionisierung und Dissoziation zu gewährleisten. |

| Übliche Stromquellen | HF (13,56 MHz) für Stabilität und Vielseitigkeit; DC für leitfähige Filme; gepulster DC für verbesserte Kontrolle. |

| Vorteile | Ermöglicht Abscheidung bei niedriger Temperatur, gleichmäßige Filmqualität und präzise Kontrolle über Eigenschaften wie Spannung und Dichte. |

Rüsten Sie Ihr Labor mit KINTEKs fortschrittlichen PECVD-Lösungen auf! KINTEK nutzt außergewöhnliche F&E- und Eigenfertigungskompetenz, um verschiedene Labore mit maßgeschneiderten Hochtemperatur-Ofensystemen zu beliefern, einschließlich unserer spezialisierten CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Ausrichtung an Ihren einzigartigen experimentellen Anforderungen, sei es für die Dünnschichtabscheidung, Materialtechnik oder Forschungsanwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PECVD-Technologie Ihre Abscheidungsprozesse verbessern und Innovationen in Ihren Projekten vorantreiben kann!

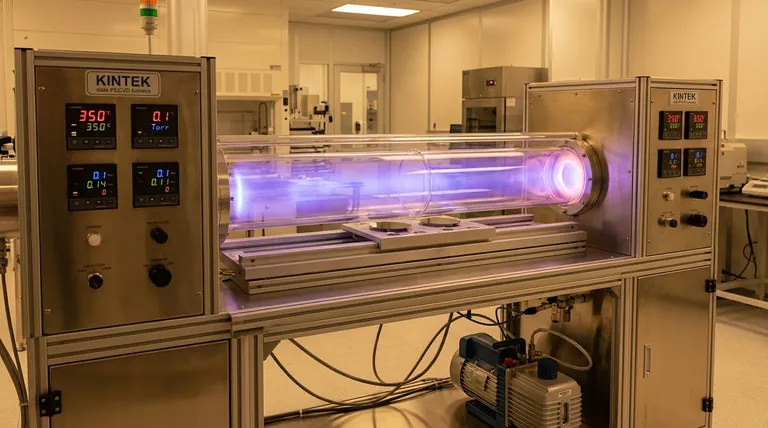

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren