Der grundlegende Unterschied zwischen der Plasma-Enhanced Chemical Vapor Deposition (PECVD) und der herkömmlichen Chemical Vapor Deposition (CVD) ist die Energiequelle, die zur Steuerung der Reaktion verwendet wird. Während die traditionelle CVD ausschließlich auf hohe thermische Energie (Hitze) angewiesen ist, um Vorläufergase aufzuspalten, nutzt PECVD ein energieeffizientes Plasma, um dasselbe Ergebnis bei deutlich niedrigeren Temperaturen zu erzielen. Dies ermöglicht es PECVD, hochwertige Schichten auf Materialien abzuscheiden, die durch die intensive Hitze eines herkömmlichen CVD-Verfahrens beschädigt oder zerstört würden.

Die Wahl zwischen PECVD und herkömmlichem CVD ist eine Wahl zwischen Energiequellen. Herkömmliches CVD verwendet thermische Energie und erfordert hohe Hitze. PECVD nutzt Plasmaenergie und ermöglicht die Abscheidung bei niedrigen Temperaturen. Dieser einzige Unterschied bestimmt, welche Substrate Sie verwenden können, die endgültige Schichtqualität und Ihre Betriebskosten.

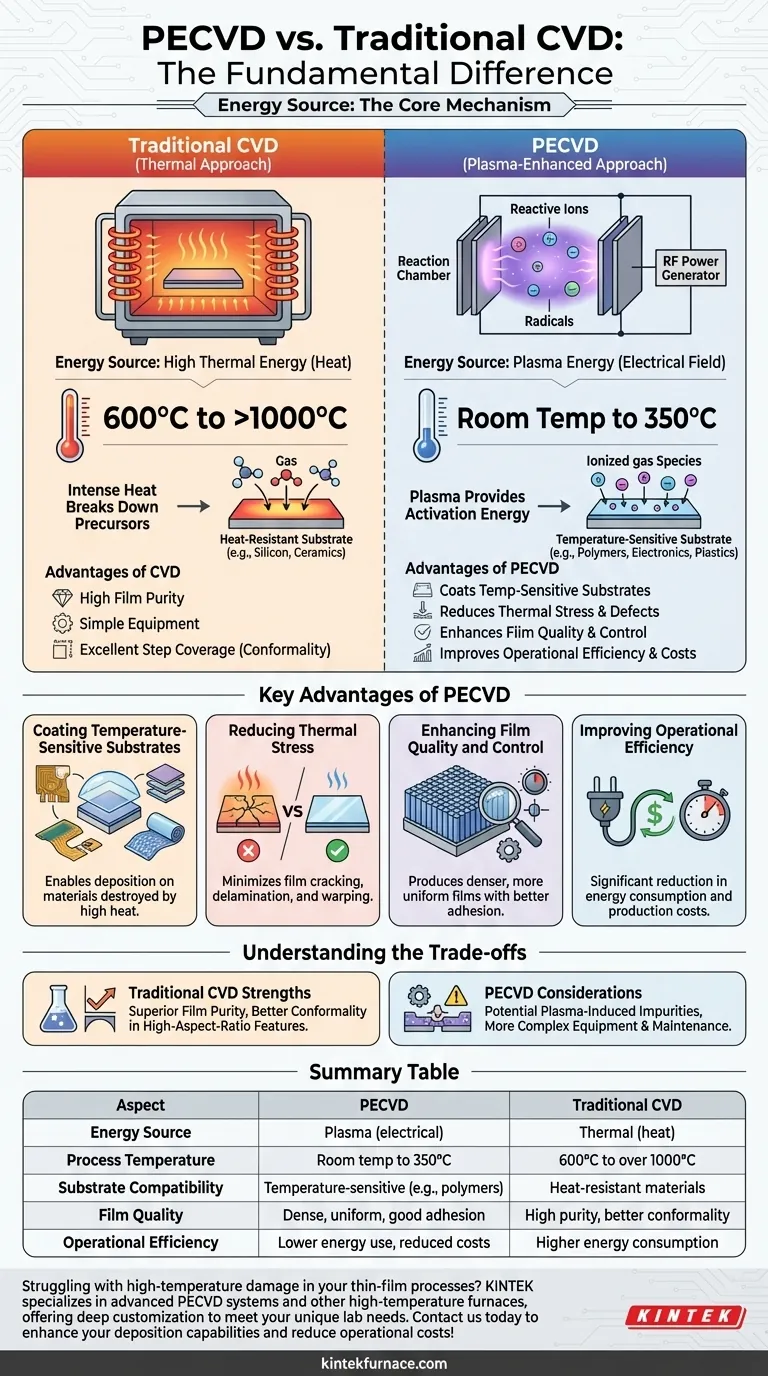

Der Kernmechanismus: Thermische vs. Plasmaenergie

Um die praktischen Unterschiede zu verstehen, müssen Sie zunächst verstehen, wie jeder Prozess die Energie bereitstellt, die zur Erzeugung eines Dünnfilms aus einem Gas erforderlich ist.

Herkömmliches CVD: Der thermische Ansatz

Herkömmliches CVD ist konzeptionell einfach. Vorläufergase werden in eine Reaktionskammer eingeleitet, die ein erhitztes Substrat enthält.

Die intensive Hitze, die typischerweise zwischen 600 °C und über 1000 °C liegt, liefert die thermische Energie, die zur Auslösung chemischer Reaktionen erforderlich ist. Diese Reaktionen spalten die Gase in ihre atomaren Bestandteile auf, die sich dann auf dem heißen Substrat abscheiden und allmählich einen festen Film aufbauen.

PECVD: Der plasmaverstärkte Ansatz

PECVD ersetzt den größten Teil der erforderlichen thermischen Energie durch elektrische Energie. Ein elektrisches Feld wird auf das Vorläufergas angewendet, wodurch ein Plasma erzeugt wird – ein ionisiertes Gas, das hochreaktive Ionen und freie Radikale enthält.

Diese reaktiven Spezies sind weitaus chemisch reaktiver als die ursprünglichen Gasmoleküle. Sie reagieren leicht und scheiden sich auch bei niedrigen Temperaturen, typischerweise zwischen Raumtemperatur und 350 °C, auf dem Substrat ab. Das Plasma liefert die Aktivierungsenergie, nicht die Wärme.

Wesentliche Vorteile des PECVD-Verfahrens

Die Verwendung von Plasma anstelle von starker Hitze verleiht PECVD mehrere deutliche Vorteile, die es für die moderne Fertigung, insbesondere in der Halbleiter- und Elektronikindustrie, unerlässlich machen.

Beschichtung temperaturempfindlicher Substrate

Dies ist der wichtigste Vorteil von PECVD. Die niedrige Prozesstemperatur ermöglicht die Abscheidung von Filmen auf Materialien, die keiner hohen Hitze standhalten können.

Dazu gehören Substrate wie Polymere, Kunststoffe und bestimmte Metalle oder zusammengebaute elektronische Komponenten. Ein herkömmliches CVD-Verfahren würde diese einfach schmelzen, verziehen oder zerstören.

Reduzierung thermischer Spannungen

Selbst bei Substraten, die hoher Hitze standhalten können, können die extremen Temperaturen des herkömmlichen CVD erhebliche thermische Spannungen verursachen. Dies führt zu Rissbildung der Schicht, Delamination oder Verziehen des Substrats.

Die Niedertemperaturumgebung von PECVD minimiert diese Spannungen und führt zu haltbareren und zuverlässigeren Schichten mit einer geringeren Defektdichte.

Verbesserung der Schichtqualität und -kontrolle

Die Energie des Plasmas ermöglicht eine hohe Abscheiderate bei gleichzeitiger hervorragender Kontrolle über die Eigenschaften der Schicht.

PECVD kann Schichten erzeugen, die dichter, gleichmäßiger und mit besserer Haftung sind als solche aus einigen Niedertemperatur-CVD-Alternativen. Die Plasma-Parameter können eingestellt werden, um Schichtmerkmale wie Stöchiometrie und Spannung präzise zu steuern.

Verbesserung der Betriebseffizienz

Durch den Wegfall der Notwendigkeit extremer Erwärmung reduziert PECVD den Energieverbrauch und die Produktionskosten erheblich.

Auch die Kammerreinigung kann einfacher und schneller sein, da die niedrigeren Temperaturen oft zu weniger eingebrannten Rückständen führen als in Hochtemperaturreaktoren, was die allgemeine Anlagenverfügbarkeit und den Durchsatz verbessert.

Verständnis der Kompromisse

Obwohl PECVD unglaublich vielseitig ist, ist herkömmliches CVD nicht obsolet. Es bleibt die überlegene Wahl für spezielle Anwendungen, bei denen seine einzigartigen Eigenschaften erforderlich sind.

Schichtreinheit und -zusammensetzung

Das Plasma in einem PECVD-Prozess kann manchmal zur Einlagerung anderer Elemente (wie Wasserstoff aus den Vorläufergasen) in die Schicht führen. Für Anwendungen, die die absolut höchste Materialreinheit erfordern, kann die sauberere, thermisch gesteuerte Reaktion des herkömmlichen CVD vorzuziehen sein, vorausgesetzt, das Substrat verträgt die Hitze.

Anlagenkomplexität

Ein herkömmlicher thermischer CVD-Reaktor ist im Grunde ein Hochtemperaturofen mit Gasflusskontrolle. Ein PECVD-System ist komplexer und erfordert HF-Generator, Impedanzanpassungsnetzwerke und ausgefeiltere Vakuumtechnologie, um das Plasma zu erzeugen und aufrechtzuerhalten. Dies kann zu höheren anfänglichen Anschaffungskosten und Wartungskomplexität führen.

Schichtabdeckung bei hochschlanken Merkmalen

Für die Abscheidung von Schichten in sehr tiefen und engen Gräben (Strukturen mit hohem Aspektverhältnis) kann Hochtemperatur-CVD manchmal eine bessere Konformität bzw. Stufenabdeckung bieten. Die hohe thermische Energie verleiht den abgeschiedenen Atomen mehr Oberflächenmobilität, wodurch sie komplexere Topographien effektiver wandern und gleichmäßig beschichten können als die eher gerichtete Abscheidung, die für einige PECVD-Verfahren typisch ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert die Anpassung der Prozessfähigkeiten an Ihre spezifischen technischen und wirtschaftlichen Ziele.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien liegt: PECVD ist die einzig praktikable Wahl. Seine Niedertemperatur-Natur ist sein entscheidender Vorteil.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Schichtreinheit auf einem robusten Substrat liegt: Herkömmliches CVD sollte evaluiert werden, da es potenzielle plasmaverursachte Kontaminationen vermeidet.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Betriebskosten und des Energieverbrauchs für die Massenproduktion liegt: PECVD ist im Allgemeinen die effizientere und kostengünstigere Lösung.

- Wenn Ihr Hauptaugenmerk auf der Erzielung perfekter Konformität in tiefen Gräben liegt: Hochtemperatur-CVD hat oft einen Vorteil aufgrund der erhöhten Oberflächenatommobilität.

Letztendlich hängt Ihre Entscheidung vom thermischen Budget Ihres Substrats und den spezifischen Schichteigenschaften ab, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Aspekt | PECVD | Traditionelles CVD |

|---|---|---|

| Energiequelle | Plasma (elektrisch) | Thermisch (Hitze) |

| Prozesstemperatur | Raumtemperatur bis 350°C | 600°C bis über 1000°C |

| Substratverträglichkeit | Temperaturempfindlich (z. B. Polymere, Elektronik) | Hitzebeständige Materialien |

| Schichtqualität | Dicht, gleichmäßig, gute Haftung | Hohe Reinheit, bessere Konformität |

| Betriebseffizienz | Geringerer Energieverbrauch, reduzierte Kosten | Höherer Energieverbrauch |

Haben Sie Probleme mit Hochtemperaturschäden bei Ihren Dünnschichtprozessen? KINTEK ist spezialisiert auf fortschrittliche PECVD-Systeme und andere Hochtemperaturöfen und bietet tiefe Anpassungsmöglichkeiten, um Ihre einzigartigen Laboranforderungen zu erfüllen. Unsere Expertise in F&E und Eigenfertigung gewährleistet zuverlässige, effiziente Lösungen für temperaturempfindliche Anwendungen. Kontaktieren Sie uns noch heute, um Ihre Abscheidungsmöglichkeiten zu erweitern und die Betriebskosten zu senken!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität